一种有色冶炼烟气中单质汞的回收方法与流程

[0001]

本发明涉及一种有色冶炼烟气中单质汞的回收方法,特别涉及一种利用硫化钴/多孔炭复合材料通过吸附和回收有色冶炼烟气中单质汞并实现硫化钴/多孔炭复合材料循环使用的方法,属于有色冶炼烟气治理技术领域。

背景技术:

[0002]

汞是一种有毒的重金属,在有色冶炼过程中可随烟气排放至大气中,对人体和环境带来危害。介于烟气汞的不同形态,有色冶炼中对烟气汞的脱除方法可包括:用除尘装置脱除颗粒态汞(hg

p

),用湿法洗涤装置脱除氧化态汞(hg

2

+)。而单质汞(hg

0

)由于挥发性高,水溶性低及化学惰性等原因,很难脱除。

[0003]

目前,有色冶炼行业采用波利顿技术来脱除烟气中的单质汞,并可将烟气汞以甘汞的形式作为资源回收。但波利顿技术使用剧毒hgcl

2

作为单质汞的吸收液,运行成本较高,且难以在高浓度so

2

烟气条件下稳定运行。目前最具有前景的烟气汞回收技术是采用吸附剂吸附回收汞。现有技术中已经披露了一些典型的吸附剂吸附回收汞的方案。例如,cn201811095159.0公开了一种对金属硫化物除汞吸附剂的活化与再生方法,其中采用由二价铜盐溶液组成的活化液浸泡金属硫化物得到吸附剂,然后将其用于吸附气流中的汞。完成汞回收后的吸附剂再次置于活化液中浸泡,完成吸附剂的再生。然而,上述现有方案仍然存在以下的缺陷或不足:首先,上述方法在烟气so

2

浓度大于1%条件下的汞吸附效率较低,其整体性能仍有待进一步提升;其次,上述吸附剂需要额外的活化液活化、分离、干燥等步骤才能实现吸附剂循环使用,操作工序要求复杂,成本较高。相应地,本领域亟需对此作出进一步的研究和改进,以便更好地满足现代化有色冶炼企业烟气汞回收过程中的多种复杂需求。

技术实现要素:

[0004]

针对现有技术存在的缺陷,本发明的目的是在于提供一种从有色冶炼烟气中回收单质汞的方法,该方法不但可以有效回收有色冶炼过程中产生的单质汞,避免汞资源浪费,提高有色冶炼的经济效益,而且在回收单质汞的同时易于实现汞吸附材料循环使用,简化了吸附材料的再生步骤和降低使用成本。

[0005]

为了实现上述技术目的,本发明提供了一种有色冶炼烟气中单质汞的回收方法,该方法以硫化钴/多孔炭复合材料作为吸附材料用于吸附温度小于50℃的有色冶炼烟气中的单质汞,吸附单质汞后的硫化钴/多孔炭复合材料加热至200℃以上进行脱汞处理,挥发的汞蒸气通过冷凝回收。

[0006]

本发明技术方案利用硫化钴/多孔炭复合材料来吸附烟气中的单质汞,烟气中的单质汞和硫化钴/多孔炭复合材料表面的钴活性位反应,单质汞被氧化成二价汞后与邻近硫活性位成键,通过严格控制烟气的温度在小于50℃条件下,硫汞之间的键合作用相对稳定,从而可以将单质汞很好地化学固定在硫化钴/多孔炭复合材料表面,而温度高于50℃硫

汞之间的键合作用变差,会释放部分单质汞,而通过将温度升温至200℃以上时,硫汞之间的键合作用明显变差,可以彻底分解并释放单质汞,从而回收较纯的单质汞产品,同时硫化钴/多孔炭复合材料加热脱汞处理后可以回到原有状态,因而可用于下一次汞吸附。

[0007]

作为一个优选方案,所述硫化钴/多孔炭复合材料由硫化钴活性成分负载多孔炭材料表面构成。

[0008]

本发明的硫化钴/多孔炭复合材料通过以下具体制备方法得到:将分析纯硝酸钴(co(no

3

)

2

)加入去离子水中,得到硝酸钴溶液,向溶液中加入分析纯硫脲,并将溶液搅拌均匀,其中硝酸钴与硫脲的摩尔浓度比约为0.5~2:1。将3g柚子皮加入上述溶液,搅拌均匀,静置24小时后超声2小时,然后于60℃烘箱中烘干。将烘干的样品置于氮气气氛下500~900℃炭化3小时,炭化升温速率为5℃/min,得到所述硫化钴/多孔炭复合材料。硝酸钴与硫脲的比例以及炭化温度根据活性物质含量以及不同比表面积的需要常规选择,这是本领域技术人员易于实施的。

[0009]

作为一个较优选方案,所述硫化钴活性成分的质量为多孔炭材料质量的5~30%;所述硫化钴活性成分为co

9

s

8

。硫化钴可以包括但不限于八硫化九钴(co

9

s

8

),而co

9

s

8

相对其他硫化钴材料来说,具有更好的吸附单质汞的活性。

[0010]

作为一个优选方案,所述硫化钴/多孔炭复合材料中多孔炭材料的比表面积为500~3000m

2

/g。

[0011]

作为一个优选的方案,所述有色冶炼烟气中单质汞的浓度为1~4000μg/m

3

,其它主要气体成分及各主要气体成分的体积百分数为:o

2

为4~15%,so

2

为1~20%,h

2

o为1~20%,hcl 1~50ppm。

[0012]

作为一个优选的方案,所述冶炼烟气的温度为5~45℃。通过控制烟气在适当的范围内,可以保证单质汞能够被硫化钴/多孔炭复合材料稳定吸附固定。

[0013]

作为一个优选的方案,所述有色冶炼烟气的烟气流量相对每1kg多孔炭材料为1~20m

3

/h。

[0014]

作为一个优选的方案,所述脱汞处理的温度为200~250℃。通过控制烟气在适当的范围内,不但可以保证单质汞能够从硫化钴/多孔炭复合材料中彻底释放,且保证再生的硫化钴/多孔炭复合材料的活性,有利于循环使用,如果温度过高,会降低硫化钴/多孔炭复合材料的吸附汞的活性。

[0015]

作为一个优选的方案,所述脱汞处理后的硫化钴/多孔炭复合材料得到再生,直接返回吸附单质汞过程。本发明中的硫化钴/多孔炭复合材料可以为一种可循环再生硫化钴/多孔炭复合材料,则在可以回收已脱附汞后可循环再生硫化钴/多孔炭复合材料,并可直接用于下一轮的汞吸附回收过程,不需要执行额外的活化步骤,在保证了烟气汞有效回收的同时,实现了硫化钴/多孔炭复合材料的循环使用,节约成本,避免汞资源浪费,提高有色冶炼的经济效益。

[0016]

作为一个优选的方案,所述冷凝回收的温度为不大于5℃。

[0017]

相对现有技术,本发明技术方案带来的有益技术效果:

[0018]

本发明提供的有色冶炼烟气中单质汞的回收方法,利用硫化钴/多孔炭复合材料可以高效吸附有色冶炼烟气中的汞,并对已吸附汞的硫化钴/多孔炭复合材料进行加热脱附,以使吸附的烟气中的汞释放出来形成气相汞蒸气,对该汞蒸气进行冷凝回收,得到烟气

汞产品,很好的解决了有色冶炼烟气中汞污染的问题,同时,有效的回收了有色冶炼过程中产生的烟气汞成分,避免了汞资源的浪费,提高有色冶炼的经济效益。

[0019]

本发明提供的有色冶炼烟气中单质汞的回收方法采用的硫化钴/多孔炭复合材料可以为一种循环再生材料,则在完成对烟气汞的加热脱附处理的同时实现了硫化钴/多孔炭复合材料的再生,并可直接用于下一轮的汞吸附回收过程,不需要执行额外的再次活化步骤,在保证了烟气汞有效回收的同时,实现了硫化钴/多孔炭复合材料的循环使用,有效节约成本。

附图说明

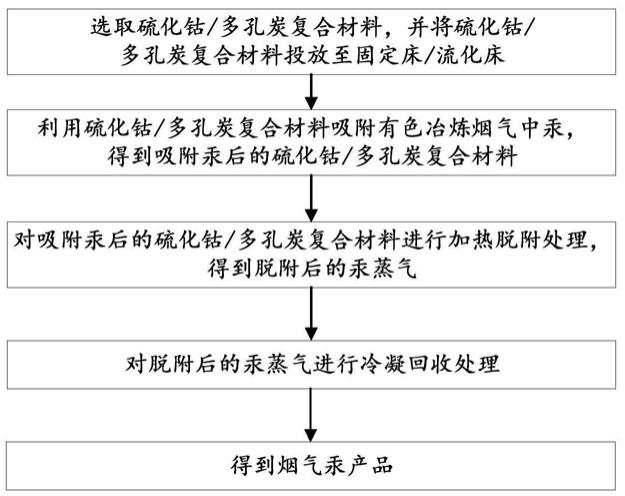

[0020]

图1为本发明的工艺流程示意图。

[0021]

图2为本发明的硫化钴/多孔炭复合材料循环使用工艺流程示意图。

[0022]

图3为本发明的实施例1中硫化钴/多孔炭复合材料循环稳定性结果示意图,图3表明吸附剂可以循环使用,并且每次循环均可以保证良好的汞吸附效率。

[0023]

图4为本发明的实施例1~8中硫化钴/多孔炭复合材料对有色冶炼烟气中单质汞回收效果图;图4表明吸附剂可以在多种工况下保持良好的汞吸附效率。

[0024]

图5为本发明实施例9中硫化钴/多孔炭复合材料在不同温度条件下对有色冶炼烟气中单质汞回收效果图。

[0025]

图6为本发明实施例10中硫化钴/多孔炭复合材料在不同烟气组成条件下对硫化钴/多孔炭复合材料吸附烟气中单质汞的影响图。

具体实施方式

[0026]

以下所述是本发明实施例的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明实施例的保护范围。

[0027]

下面分多个实施例对本发明实施例进行进一步的说明。其中,本发明实施例不限定于以下的具体实施例。在不变主权利的范围内,可以适当的进行变更实施。

[0028]

实施例1

[0029]

一种有色冶炼烟气汞的回收方法,包括以下步骤:

[0030]

(1)选取硫化钴与多孔炭质量比为5%的硫化钴/多孔炭复合材料,该硫化钴/多孔炭复合材料为负载硫化钴的多孔炭复合材料,其中,多孔炭的表面积为500m

2

/g,该硫化钴/多孔炭复合材料用于吸附有色冶炼烟气中汞,具体的,上述有色冶炼烟气中汞的浓度为1μg/m

3

,烟气温度为30℃,烟气相对1kg硫化钴/多孔炭复合材料的流量为8m

3

/h,该有色冶炼烟气的主要成分,按体积百分数为:o

2

:4%;so

2

:4%;h

2

o:1%。

[0031]

(2)利用上述硫化钴/多孔炭复合材料吸附有色冶炼烟气中汞,得到吸附汞后的硫化钴/多孔炭复合材料;吸附单质汞的效果如图4所示,吸附单质汞的效率接近100%。

[0032]

(3)在200℃下对吸附汞后的硫化钴/多孔炭复合材料进行加热脱附处理50min,脱汞效率达到100%,得到脱附后的汞蒸气,并在0℃下对脱附后的汞蒸气进行冷凝回收处理,得到烟气汞产品。

[0033]

(4)脱汞后的硫化钴/多孔炭复合材料按照步骤(1)~(3)重复使用,循环6个周期

的吸附汞效果如图3所示,从图3中可以看出硫化钴/多孔炭复合材料吸附汞效果几乎没有衰减,说明硫化钴/多孔炭复合材料脱汞彻底,再生效果好,完全满足循环使用要求。

[0034]

实施例2

[0035]

一种有色冶炼烟气汞的回收方法,包括以下步骤:

[0036]

(1)选取硫化钴与多孔炭质量比为30%的硫化钴/多孔炭复合材料,该硫化钴/多孔炭复合材料为负载硫化钴的多孔炭复合材料,其中,多孔炭的表面积为3000m

2

/g,该硫化钴/多孔炭复合材料用于吸附有色冶炼烟气中汞,具体的,上述有色冶炼烟气中汞的浓度为4000μg/m

3

,烟气温度为20℃,烟气相对1kg硫化钴/多孔炭复合材料的流量为20m

3

/h,该有色冶炼烟气的主要成分,按体积百分数为:o

2

:15%;so

2

:15%;h

2

o:16%。

[0037]

(2)利用上述硫化钴/多孔炭复合材料吸附有色冶炼烟气中汞,得到吸附汞后的硫化钴/多孔炭复合材料;吸附单质汞的效果如图4所示,吸附单质汞的效率接近100%。

[0038]

(3)在250℃下对吸附汞后的硫化钴/多孔炭复合材料进行加热脱附处理30min,脱汞效率达到100%,得到脱附后的汞蒸气,并在5℃下对脱附后的汞蒸气进行冷凝回收处理,得到烟气汞产品。

[0039]

实施例3

[0040]

一种有色冶炼烟气汞的回收方法,包括以下步骤:

[0041]

(1)选取硫化钴与多孔炭质量比为5%的硫化钴/多孔炭复合材料,该硫化钴/多孔炭复合材料为负载硫化钴的多孔炭复合材料,其中,多孔炭的表面积为3000m

2

/g,该硫化钴/多孔炭复合材料用于吸附有色冶炼烟气中汞,具体的,上述有色冶炼烟气中汞的浓度为1μg/m

3

,烟气温度为30℃,烟气相对1kg硫化钴/多孔炭复合材料的流量为6m

3

/h,该有色冶炼烟气的主要成分,按体积百分数为:o

2

:4%;so

2

:15%;h

2

o:1%。

[0042]

(2)利用上述硫化钴/多孔炭复合材料吸附有色冶炼烟气中汞,得到吸附汞后的硫化钴/多孔炭复合材料;吸附单质汞的效果如图4所示,吸附单质汞的效率接近100%。

[0043]

(3)在250℃下对吸附汞后的硫化钴/多孔炭复合材料进行加热脱附处理30min,脱汞效率达到100%,得到脱附后的汞蒸气,并在0℃下对脱附后的汞蒸气进行冷凝回收处理,得到烟气汞产品。

[0044]

实施例4

[0045]

一种有色冶炼烟气汞的回收方法,包括以下步骤:

[0046]

(1)选取硫化钴与多孔炭质量比为30%的硫化钴/多孔炭复合材料,该硫化钴/多孔炭复合材料为负载硫化钴的多孔炭复合材料,其中,多孔炭的表面积为500m

2

/g,该硫化钴/多孔炭复合材料用于吸附有色冶炼烟气中汞,具体的,上述有色冶炼烟气中汞的浓度为4000μg/m

3

,烟气温度为30℃,烟气相对1kg硫化钴/多孔炭复合材料的流量为15m

3

/h,该有色冶炼烟气的主要成分,按体积百分数为:o

2

:15%;so

2

:4%;h

2

o:16%。

[0047]

(2)利用上述硫化钴/多孔炭复合材料吸附有色冶炼烟气中汞,得到吸附汞后的硫化钴/多孔炭复合材料;吸附单质汞的效果如图4所示,吸附单质汞的效率接近100%。

[0048]

(3)在200℃下对吸附汞后的硫化钴/多孔炭复合材料进行加热脱附处理50min,脱汞效率达到100%,得到脱附后的汞蒸气,并在5℃下对脱附后的汞蒸气进行冷凝回收处理,得到烟气汞产品。

[0049]

实施例5

[0050]

一种有色冶炼烟气汞的回收方法,包括以下步骤:

[0051]

(1)选取硫化钴与多孔炭质量比为5%的可循环再生硫化钴/多孔炭复合材料,该可循环再生硫化钴/多孔炭复合材料为负载硫化钴的多孔炭可循环再生复合材料,其中,多孔炭的表面积为500m

2

/g,该硫化钴/多孔炭复合材料用于吸附有色冶炼烟气中汞,具体的,上述有色冶炼烟气中汞的浓度为1μg/m

3

,烟气温度为30℃,烟气相对1kg硫化钴/多孔炭复合材料的流量为12m

3

/h,该有色冶炼烟气的主要成分,按体积百分数为:o

2

:4%;so

2

:4%;h

2

o:1%。

[0052]

(2)利用上述可循环再生硫化钴/多孔炭复合材料吸附有色冶炼烟气中汞,得到吸附汞后的可循环再生硫化钴/多孔炭复合材料;吸附单质汞的效果如图4所示,吸附单质汞的效率接近100%。

[0053]

(3)在200℃下对吸附汞后的可循环再生硫化钴/多孔炭复合材料进行加热脱附处理45min,脱汞效率达到100%,得到脱附后的汞蒸气,并在0℃下对脱附后的汞蒸气进行冷凝回收处理,得到烟气汞产品,并回收加热脱附处理后的可循环再生硫化钴/多孔炭复合材料。

[0054]

实施例6

[0055]

一种有色冶炼烟气汞的回收方法,包括以下步骤:

[0056]

(1)选取硫化钴与多孔炭质量比为30%的可循环再生硫化钴/多孔炭复合材料,该可循环再生硫化钴/多孔炭复合材料为负载硫化钴的多孔炭可循环再生复合材料,其中,多孔炭的表面积为3000m

2

/g,该硫化钴/多孔炭复合材料用于吸附有色冶炼烟气中汞,具体的,上述有色冶炼烟气中汞的浓度为4000μg/m

3

,烟气温度为45℃,烟气相对1kg硫化钴/多孔炭复合材料的流量为8m

3

/h,该有色冶炼烟气的主要成分,按体积百分数为:o

2

:15%;so

2

:15%;h

2

o:16%。

[0057]

(2)利用上述可循环再生硫化钴/多孔炭复合材料吸附有色冶炼烟气中汞,得到吸附汞后的可循环再生硫化钴/多孔炭复合材料;吸附单质汞的效果如图4所示,吸附单质汞的效率接近100%。

[0058]

(3)在250℃下对吸附汞后的可循环再生硫化钴/多孔炭复合材料进行加热脱附处理30min,脱汞效率达到100%,得到脱附后的汞蒸气,并在5℃下对脱附后的汞蒸气进行冷凝回收处理,得到烟气汞产品,并回收加热脱附处理后的可循环再生硫化钴/多孔炭复合材料。

[0059]

实施例7

[0060]

一种有色冶炼烟气汞的回收方法,包括以下步骤:

[0061]

(1)选取硫化钴与多孔炭质量比为5%的可循环再生硫化钴/多孔炭复合材料,该可循环再生硫化钴/多孔炭复合材料为负载硫化钴的多孔炭可循环再生复合材料,其中,多孔炭的表面积为500m

2

/g,该硫化钴/多孔炭复合材料用于吸附有色冶炼烟气中汞,具体的,上述有色冶炼烟气中汞的浓度为1μg/m

3

,烟气温度为30℃,烟气相对1kg硫化钴/多孔炭复合材料的流量为20m

3

/h,该有色冶炼烟气的主要成分,按体积百分数为:o

2

:4%;so

2

:4%;h

2

o:16%。

[0062]

(2)利用上述可循环再生硫化钴/多孔炭复合材料吸附有色冶炼烟气中汞,得到吸附汞后的可循环再生硫化钴/多孔炭复合材料;吸附单质汞的效果如图4所示,吸附单质汞

的效率接近100%。

[0063]

(3)在250℃下对吸附汞后的可循环再生硫化钴/多孔炭复合材料进行加热脱附处理30min,脱汞效率达到100%,得到脱附后的汞蒸气,并在0℃下对脱附后的汞蒸气进行冷凝回收处理,得到烟气汞产品,并回收加热脱附处理后的可循环再生硫化钴/多孔炭复合材料。

[0064]

实施例8

[0065]

一种有色冶炼烟气汞的回收方法,包括以下步骤:

[0066]

(1)选取硫化钴与多孔炭质量比为30%的可循环再生硫化钴/多孔炭复合材料,该可循环再生硫化钴/多孔炭复合材料为负载硫化钴的多孔炭可循环再生复合材料,其中,多孔炭的表面积为3000m

2

/g,该硫化钴/多孔炭复合材料用于吸附有色冶炼烟气中汞,具体的,上述有色冶炼烟气中汞的浓度为4000μg/m

3

,烟气温度为5℃,烟气相对1kg硫化钴/多孔炭复合材料的流量为8m

3

/h,该有色冶炼烟气的主要成分,按体积百分数为:o

2

:4%;so

2

:15%;h

2

o:1%。

[0067]

(2)利用上述可循环再生硫化钴/多孔炭复合材料吸附有色冶炼烟气中汞,得到吸附汞后的可循环再生硫化钴/多孔炭复合材料;吸附单质汞的效果如图4所示,吸附单质汞的效率接近100%。

[0068]

(3)在200℃下对吸附汞后的可循环再生硫化钴/多孔炭复合材料进行加热脱附处理50min,脱汞效率达到100%,得到脱附后的汞蒸气,并在5℃下对脱附后的汞蒸气进行冷凝回收处理,得到烟气汞产品,并回收加热脱附处理后的可循环再生硫化钴/多孔炭复合材料。

[0069]

经检测,本发明上述实施例所得一种有色冶炼烟气汞的回收方法可连续循环脱除烟气中的汞,且循环回收汞的过程中不需要对吸附剂进行再次活化。

[0070]

实施例9

[0071]

具体操作步骤和条件参数参照实施例8,只是采用不同的吸附温度(10℃、25℃、45℃、150℃)来考察不同温度对硫化钴/多孔炭复合材料吸附烟气中单质汞的影响,具体如图5所示。

[0072]

实施例10

[0073]

具体操作步骤和条件参数参照实施例8,只是采用不同的气体组成模拟烟气来考察不同烟气组成(纯n

2

,n

2

+3%o

2

、n

2

+6%o

2

、n

2

+1%so

2

、n

2

+6%so

2

、n

2

+5ppmhcl、n

2

+10ppmhcl、n

2

+4%h

2

o、n

2

+8%h

2

o、sfg(n

2

+6%o

2

+6%so

2

+10ppmhcl+8%h

2

o)条件下对硫化钴/多孔炭复合材料吸附烟气中单质汞的影响,具体如图6所示。从图中可以看出,o

2

、so

2

、hcl可提高单质汞的吸附效率,所述硫化钴/多孔炭复合材料在全气氛sfg下的汞吸附效率达到100%。

[0074]

(3)在200℃下对吸附汞后的可循环再生硫化钴/多孔炭复合材料进行加热脱附处理50min,脱汞效率达到100%,得到脱附后的汞蒸气,并在5℃下对脱附后的汞蒸气进行冷凝回收处理,得到烟气汞产品,并回收加热脱附处理后的可循环再生硫化钴/多孔炭复合材料。

[0075]

经检测,本发明上述实施例所得一种有色冶炼烟气汞的回收方法可连续循环脱除烟气中的汞,且循环回收汞的过程中不需要对吸附剂进行再次活化。

[0076]

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范

围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1