一种氦气回收装置及方法与流程

[0001]

本发明属于氦气回收技术领域,具体涉及一种氦气回收装置及方法。

背景技术:

[0002]

在航天推进系统中,为了减少空间和降低设计难度,气瓶通常会设置在液氧贮箱中,这就对气瓶的打压试验提出了新的要求。测试时通常是先将待测试气瓶置于液氮环境中,然后再进行打压试验。为节约成本,打压的初始阶段通常先利用液氮进行填充,后期再使用氦气增压,直至压力增加到设定压力后,保压一定的时间,然后进行泄压和再次打压测试。根据国内外的和行业内的测试标准,打压和减压循环要持续几十,甚至上百个循环,在此循环中打压用的氦气由于混入了一定量的氮气,不能再作为打压气体使用,通常直接排空。因此,根据测试气瓶容积的不同,每次测试时所用的氦气的用量从几瓶到几十瓶不等。氦气作为一种稀有的不可再生气体,其储存量极小。

[0003]

近年来随着氦气需求量的逐渐增加,其价格也不断升高。这进一步的使得测试成本将不断升高。因此急需在超低温环境下气瓶打压试验装置上加载氦气回收系统,以实现氦气的回收利用,降低测试成本。

技术实现要素:

[0004]

本发明目的是为了克服现有技术的不足而提供一种氦气回收装置及方法。

[0005]

为达到上述目的,本发明的第一方面是提供一种氦气回收装置,它包括:

[0006]

减压阀、与所述减压阀通过管道依次相连的第一温度控制器和流量控制器、与所述流量控制器相连的压力传感器、与所述压力传感器相连的一级三通阀、连接在所述一级三通阀一端的一级膜分离器、依次连接在所述一级膜分离器上层的单向阀、第一气体压缩机构和氮气储存器、通过管道依次连接在所述一级膜分离器下层的第二气体压缩机构和第二温度控制器、与所述第二温度控制器相连的二级三通阀、分别连接在所述二级三通阀两端的第一氦气检测器和三级三通阀、连接在所述三级三通阀一端的二级膜分离器、通过管道依次连接在所述二级膜分离器下层的第三气体压缩机构和第三温度控制器、与所述第三温度控制器相连的三级膜分离器、连接在所述三级膜分离器上层的四级三通阀、连接在所述三级膜分离器下层的五级三通阀、依次连接在所述五级三通阀一端的六级三通阀和第二氦气检测器以及依次连接在所述五级三通阀另一端的冷凝机构、第四气体压缩机构和氦气储存器;

[0007]

所述二级膜分离器的上层与所述一级三通阀的另一端相连,所述六级三通阀的另一端与所述四级三通阀的一端相连,所述四级三通阀的另一端与所述三级三通阀的另一端相连。

[0008]

优化地,所述该回收装置用到的管道的规格和型号通过管道的压力来决定。

[0009]

优化地,所述膜分离器上层的压力通过压力传感器监控。

[0010]

优化地,所述膜分离器上层的压力可通过调整膜的厚度和混合气体的流量进行调

整。

[0011]

优化地,所述膜分离器采用的分离膜为具有高的氦选择性的钴-硅膜。

[0012]

优化地,可根据产品的要求决定分离气体的循环次数。

[0013]

优化地,所述冷凝机构可进一步冷凝所述三级膜分离器分离的气体中的少量氮气。

[0014]

优化地,所述冷凝机构冷凝下的液氮可通过抽真空移除。

[0015]

本发明的第二方面是提供一种氦气回收方法,它包括:

[0016]

(1)打开减压阀,开启第一温度控制器,待温度达到设定的温度时,开启流量控制器,通过控制流量控制器使得压力传感器的压力为设定值;

[0017]

(2)导通一级三通阀,使得气体进入一级膜分离器,气体经过一级膜分离器分离,使得氦气穿过分离膜,分离出的氦气经第二气体压缩机构压缩到设定的压力后进入第二温度控制器;

[0018]

(3)待温度到达设定温度后,开启二级三通阀与三级三通阀,使得气体经二级三通阀与三级三通阀进入二级膜分离器,分离后的残留气体可经一级三通阀进入一级膜分离器再次进行分离;经二级膜分离器分离的气体再经过第三气体压缩机构和第三温度控制器增压和加热;

[0019]

(4)加热到一定温度后,进入三级膜分离器再次进行分离,分离后残留的气体经四级三通阀再次引入系统中进行膜分离或者导入到氮气储气器中;分离后的气体经过五级三通阀和六级三通阀进入第二氦气检测器,如果达到纯度要求,则不再次导入到系统中进行分离,则通过五级三通阀导入到冷凝机构中,通过液氮的冷凝再次分离其中残留的氮气,最后通过第四气体压缩机构导入到氦气储存器中。

[0020]

优化地,所述在分离过程中,如果一级膜分离器的压力恒定不变且接近压力传感器的压力时,关闭流量控制器和一级三通阀,打开单向阀,使得分离后残留的气体进入第一气体压缩机构压缩,然后导入到氮气储气器中。

[0021]

由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明氦气回收装置通过设置多级膜分离器与多个三通阀,在超低温打压测试后,可将氦气与氮气的混合气体进行多次分离,从而获得高纯度的氦气,氦气含量最高可达99.95%,可满足下一次气瓶打压测试的使用,有效避免浪费,降低了气瓶打压测试的成本;同时获得的氮气纯度高,纯度大于99%,可作为惰性气体副产品,避免了液氮的浪费,进一步降低了测试成本。另外,本装置的结构紧凑,在作为气瓶打压装置配套设施使用时,设备存放空间的增幅不大。

附图说明

[0022]

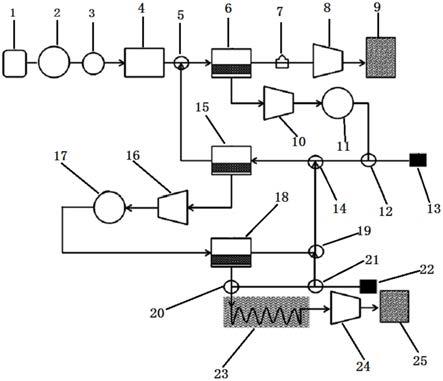

图1为本发明氦气回收装置的结构示意图;

[0023]

附图标记说明:

[0024]

1、减压阀;2、第一温度控制器;3、流量控制器;4、压力传感器;5、一级三通阀;6、一级膜分离器;7、单向阀;8、第一气体压缩机构;9、氮气储存器;10、第二气体压缩机构;11、第二温度控制器;12、二级三通阀;13、第一氦气检测器;14、三级三通阀;15、二级膜分离器;16、第三气体压缩机构;17、第三温度控制器;18、三级膜分离器;19、四级三通阀;20、五级三通阀;21、六级三通阀;22、第二氦气检测器;23、冷凝机构;24、第四气体压缩机构;25、氦气

储存器。

具体实施方式

[0025]

下面结合附图所示的实施例对本发明作进一步描述。

[0026]

如图1所示,本发明氦气回收装置通常连接在打压测试完成后的气瓶上,用于将混有氮气和氦气的混合气体中分离出氦气,以为下一次打压测试做准备,它主要包括减压阀1、第一温度控制器2、流量控制器3、压力传感器4、一级三通阀5、一级膜分离器6、单向阀7、第一气体压缩机构8、氮气储存器9、第二气体压缩机构10、第二温度控制器11、二级三通阀12、第一氦气检测器13、三级三通阀14、二级膜分离器15、第三气体压缩机构16、第三温度控制器17、三级膜分离器18、四级三通阀19、五级三通阀20、六级三通阀21、第二氦气检测器22、冷凝机构23、第四气体压缩机构24和氦气储存器25等。

[0027]

其中减压阀1一端与打压后的气瓶相连,另一端通过管道依次连接有第一温度控制器2和流量控制器3(温度控制器3用于对混合气体进行加热,以控制气体的温度;流量控制器3用于控制管道中或经过膜分离器的气体的流量)。压力传感器4与流量控制器3相连(压力传感器4用于监测管道中和膜分离器上层的压力)。一级三通阀5与压力传感器4相连(一级三通阀5用于控制气体流向)。一级膜分离器6连接在一级三通阀5的一端(一级膜分离器6用于分离氦气和氮气)。一级膜分离器6上层依次连接有单向阀7、第一气体压缩机构8和氮气储存器9(第一气体压缩机构8用于控制气体的压力并使得分离后的气体存储到氮气储存器9中;氮气储存器9用于储存分离出来的氮气)。一级膜分离器6下层通过管道依次连接有第二气体压缩机构10和第二温度控制器11。二级三通阀12的一端与第二温度控制器11相连。第一氦气检测器13与三级三通阀14分别连接在二级三通阀12的两端(第一氦气检测器13用于测量气体中氦气的浓度)。二级膜分离器15连接在三级三通阀14另一端。二级膜分离器15的上层连接在一级三通阀5的另一端,二级膜分离器15的下层通过管道依次连接有第三气体压缩机构16和第三温度控制器17。三级膜分离器18与第三温度控制器17相连。四级三通阀19连接在三级膜分离器18的上层,四级三通阀19的一端连接在三级三通阀14的另一端。五级三通阀20连接在三级膜分离器18的下层。五级三通阀20的一端依次连接有六级三通阀21和第二氦气检测器22,六级三通阀21的另一端连接在四级三通阀19的另一端。五级三通阀20的另一端依次连接有冷凝机构23、第四气体压缩机构24和氦气储存器25(冷凝机构23用于冷凝三级膜分离器18分离出的气体中的少量氮气,使氦气的纯度更高。

[0028]

进一步地,该回收装置用到的管道的规格和型号通过管道的压力来决定。

[0029]

进一步地,膜分离器上层的压力可通过调整膜的厚度和混合气体的流量进行调整。

[0030]

进一步地,膜分离器采用的分离膜为具有高的氦选择性的钴-硅膜,因此可以从混合气体中分离出的氦气纯度更高。

[0031]

进一步地,可根据产品的要求决定分离气体的循环次数(通过改变第二氦气检测器22的设定值,可以实现分离气体的多次循环)。

[0032]

进一步地,冷凝机构23冷凝下的液氮可通过抽真空移除。

[0033]

采用上述装置进行的氦气回收方法包括以下步骤:

[0034]

(1)打开减压阀1,开启第一温度控制器2,待温度达到设定的温度时,开启流量控

制器3,通过控制流量控制器3使得压力传感器4的压力为设定值;

[0035]

(2)导通一级三通阀5,使得气体进入一级膜分离器6,气体经过一级膜分离器6分离,使得氦气穿过分离膜,分离出的氦气经第二气体压缩机构10压缩到设定的压力后进入第二温度控制器11;

[0036]

(3)待温度到达设定温度后,开启二级三通阀12与三级三通阀13,使得气体经二级三通阀12与三级三通阀13进入二级膜分离器15,分离后的残留气体可经一级三通阀5进入一级膜分离器6再次进行分离;经二级膜分离器15分离的气体再经过第三气体压缩机构16和第三温度控制器17增压和加热;

[0037]

(4)加热到一定温度后,进入三级膜分离器18再次进行分离,分离后残留的气体经四级三通阀19再次引入系统中进行膜分离或者导入到氮气储气器9中;分离后的气体经过五级三通阀20和六级三通阀21进入第二氦气检测器22,如果到达纯度要求,则不再次导入到系统中进行分离,则通过五级三通阀20导入到冷凝机构23中,通过液氮的冷凝再次分离其中残留的氮气,最后通过第四气体压缩机构24导入到氦气储存器25中。

[0038]

进一步地,所述在分离过程中,如果一级膜分离器6的压力恒定不变且接近压力传感器4的压力时,关闭流量控制器3和一级三通阀5,打开单向阀7,使得分离后残留的气体进入第一气体压缩机构8压缩,然后导入到氮气储气器9中。

[0039]

本发明氦气回收具体步骤如下:

[0040]

(1)首先通过管道将打压测试完成后的气瓶与减压阀1连接,打开减压阀1,调整压力为0.6mpa,然后关闭二级三通阀12和六级三通阀21,控制流量器3使得压力传感器4的压力值为0.15mpa,然后打开装置中剩余的所有三通阀,对装置进行检漏,并对有泄露处进行修复,直至装置通过泄漏检测,关闭所有三通阀,释放储气器中的气体。

[0041]

(2)打开减压阀1,设定压力为0.4mpa,打开第一温度控制器2、第二温度控制器11和第三温度控制器17,设定温度为100℃,待实测温度达到设定值时,打开流量控制器3,通过调整流量,使得压力传感器4的压力值在0.1mpa左右,打开一级三通阀5,使得气体进入一级膜分离器6,分离出的氦气经第一气体压缩机构10压缩到0.1mpa后进入第一温度控制器11,使气体温度升至100℃,开启二级三通阀12和三级三通阀14,使得气体进入二级膜分离器15,分离后的残留气体可经一级三通阀5进入一级膜分离器6再次进行分离,经二级膜分离器15分离的气体再经过第三气体压缩机构16压缩到0.1mpa,经第三温度控制器17升温到100℃后,进入三级膜分离器18再次进行分离,分离后残留的气体经四级三通阀19再次引入系统中进行膜分离。

[0042]

(3)在进行上述分离过程时,每间隔20min,控制二级三通阀12和六级三通阀21,使得分离后的气体经过五级三通阀20和六级三通阀21进入第二氦气检测器22,如果氦气的浓度达到要求,则控制一级三通阀5和四级三通阀19,使得分离后的气体不再导入到系统中进行分离,而通过五级三通阀20导入到冷却机构23中,通过液氮的冷凝再次分离其中残留的氮气,最后通过第四气体压缩机构24导入到氦气储存器25中。

[0043]

(4)在分离过程中,如果压力传感器4的压力值达到0.4mpa或者20分钟内压力增幅在0.01mpa内时,则关闭流量控制器3,打开单向阀7和第一气体压缩机构8,将分离出的氮气导入到氮气储存器9中。

[0044]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人

士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1