硅碳石墨体系复合材料生产用浆料制备装置的制作方法

[0001]

本发明属锂电池负极材料生产技术领域,特别是涉及硅碳石墨体系复合材料生产用浆料制备装置。

背景技术:

[0002]

石墨是目前应用最广泛的锂离子电池负极材料,分为天然石墨和人造石墨两种,原料来源广泛且价格低廉。石墨具有层片状结构,充放电过程中体积变化小,循环稳定性能良好,可缓冲充放电过程中的硅结构重建引发的体积膨胀,避免负极材料结构坍塌,适合作为缓冲基体;同时石墨良好的电子导电性很好地解决硅电子导电性差的问题。但石墨常温条件下化学性质稳定,很难与硅产生强的作用力。

[0003]

石墨与硅之间的作用力较弱,很难形成稳定的复合结构。因此,石墨一般被用作导电骨架或介质,与其他硅/碳材料共同构建结构稳定的三元复合体系。对于锂离子电池负极材料来说,硅碳石墨体系(即为硅/碳/石墨体系)是现今较为流行也是最早开始研究的三元复合体系。

[0004]

对于硅碳石墨体系复合材料而言,硅比容量最大(约3579ma

˙

h/g),为石墨及热解碳的10倍,是决定复合材料容量的关键活性物质,可通过调控硅在复合体系中的含量来设计容量;石墨作为支撑材料,可改善硅的分散效果及导电性;碳指无定形碳,作为粘结剂和包覆碳,将硅粉与石墨有效一结合起来,并与石墨共同形成导电炭网结构,同时,无定形碳还能改善硅与电解液的界面性能。因此,基于硅-无定形碳-石墨3种材料的有机结合,能有效提高硅负极的电化学性能。

[0005]

硅碳石墨体系复合材料在制备的过程中,需要将硅粉等一些固体粉末与溶剂配置成浆料,在配置的过程中,需要保证浆料的均匀性,在进行下一步的制备时,才能获得质量合格的产品。现有技术的浆料制备装置仅仅是通过搅拌桨的搅拌作用,使得固体与液体混合均匀;但在浆料的制备的过程中,固体物料与溶剂之间的密度的差异,会出现固体物料沉底或者浮于表面的情况,延长了浆料的制备时间,降低了生产效率。

技术实现要素:

[0006]

本发明的目的就在于克服现有的技术问题,提供了硅碳石墨体系复合材料生产用浆料制备装置。

[0007]

为达到上述目的,本发明是按照以下技术方案实施的:

[0008]

硅碳石墨体系复合材料生产用浆料制备装置,所述浆料制备装置包括搅拌罐、搅拌组件;搅拌罐上安装有固体进料组件、液体进料组件;搅拌罐下方右侧有排料管;驱动电机驱动搅拌组件在搅拌罐内转动;搅拌罐底部安装有气流搅拌组件;搅拌罐顶部安装有带阀门的排气管;

[0009]

搅拌组件包括转轴,安装在转轴上的搅拌桨;搅拌桨包括上部搅拌桨、中部搅拌桨、底部搅拌桨;上部搅拌桨、中部搅拌桨、底部搅拌桨由上至下依次固定安装在转轴上;上

部搅拌桨包括搅拌板、连接件;连接件将搅拌板与转轴固定连接;搅拌板为一体式结构,包括中间的竖直板,竖直板上方与下方呈中心对称的上弧形板、下弧形板;

[0010]

搅拌罐通过伞状的隔板分割成搅拌腔、安装腔;气流搅拌组件安装在安装腔内;

[0011]

气流搅拌组件包括进气主管、连接管、三个进气环管、支撑件、多个喷气管;三个进气环管由上至下直径依次增大的安装在安装腔内;进气主管安装在安装腔底部;

[0012]

喷气管竖直安装在进气环管上,并与进气环管连通;喷气管顶端穿过隔板伸入到搅拌腔内;喷气管上均有单向阀;进气环管的左侧下端均通过连接管与进气主管连通;进气环管的右侧下端均通过支撑件支撑;

[0013]

底部搅拌桨包括连接杆,以及连接杆下部固定的叶片;叶片之间间隔有喷气管的顶端。

[0014]

优选的,上部搅拌桨和中部搅拌桨之间,中部搅拌桨和底部搅拌桨之间均有辅助搅拌桨。

[0015]

优选的,固体进料组件包括进料管、延长管、密封盖;

[0016]

进料管固定安装在搅拌罐的上端,进料管内壁有螺纹;延长管上端螺纹连接有密封盖;延长管与进料管螺纹连接,延长管的下端伸入到搅拌腔内;

[0017]

延长管上端有挡圈;挡圈的下端面与进料管的上端面接触。

[0018]

优选的,液体进料组件包括进液管、进液环管;

[0019]

进液环管通过多个支撑套环固定在搅拌腔的上方;进液管贯穿搅拌罐上端面与进液环管连通;进液管上有阀门;

[0020]

支撑套环之间的进液环管的下部均有喷液孔。

[0021]

优选的,喷液孔包括内喷液孔、外喷液孔;内喷液孔倾斜指向转轴,外喷液孔倾斜指向搅拌罐侧壁。

[0022]

优选的,进液管上还通过三通接头连通有进气管,进气管上有阀门。

[0023]

优选的,延长管位于进液环管内;延长管底端低于进液环管底端。

[0024]

优选的,进气管、进气主管均与纯净空气泵连通。

[0025]

优选的,挡圈与进料管之间有弹性垫圈。

[0026]

本发明作用原理如下:

[0027]

本发明在使用时,先将固体物料从固体进料组件投入到搅拌罐内,固体物料投放完毕后,将液体物料从液体进料组件内投入搅拌罐内。液体物料从进液环管进入,进液环管的内喷液孔、外喷液孔喷洒液体,可将附着在搅拌罐内壁,以及搅拌桨上的固体物料带入罐体内。随后在搅拌的过程中,搅拌桨的搅拌,并结合底部气流搅拌组件鼓入的气流的搅动,对搅拌罐内的物料进行搅拌。搅拌完成后,将得到的浆料从排料管排出即可。

[0028]

上部搅拌浆的结构类似于s型,在搅拌的过程中,搅拌方向顺着上弧形板指向的方向转动,上弧形板可将浮在表面的物料带动并与液体混合;转动一段时间后,可将转动方向顺着下弧形板指向的方向,转动的过程中,液体顺着搅拌板,可将上弧形板上的物料冲下,避免搅拌板上残留过多固体物料。底部搅拌桨错开喷气管,可结合喷气管将底部沉积的固体物料带动,促进固体与液体混合搅拌。中部搅拌桨、辅助搅拌桨均促进搅拌。

[0029]

气流搅拌组件中,纯净空气通过纯净空气泵,泵入进气主管,顺着连接管进入到进气环管,再由喷气管喷出。喷气管上有单向阀,防止搅拌罐内液体倒流。伞状的隔板可以使

得进气环管的安装空间变大,同时也方便浆料排出。

[0030]

固体进料组件方便物料进入,且延长管方便拆卸清理,还可防止固体物料洒在进液环管上。液体进料组件上的进液环管还可通入清洗液对搅拌罐进行清洗。纯净空气通过纯净空气泵如进气管,再进入进液环管保持进液环管通畅,避免搅拌过程中的浆料将喷液孔堵塞。

[0031]

本发明达到了以下有益效果:

[0032]

本发明的结构简单,操作方便,混合搅拌效率高;搅拌桨与气流搅拌组件结合使用,使得物料能够在机械搅拌以及气流的作用下加快混合分散,能提高浆料的搅拌效率,节约生产时间,提高生产效率;固体进料组件、液体进料组件的使用,使得固体物料、液体物料下料更加灵活。

附图说明

[0033]

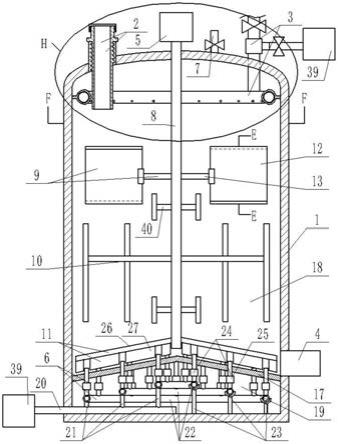

图1为本发明的结构示意图;

[0034]

图2为图1中沿e-e线的剖视图;

[0035]

图3为图1中沿f-f线的剖视图;

[0036]

图4为图3中沿g-g线的剖视图;

[0037]

图5为图1中h处的放大图;

[0038]

图6为图1中隔板的俯视图。

[0039]

图中:1、搅拌罐;2、固体进料组件;3、液体进料组件;4、排料管;5、驱动电机;6、气流搅拌组件;7、排气管;8、转轴;9、上部搅拌桨;10、中部搅拌桨;11、底部搅拌桨;12、搅拌板;13、连接件;14、竖直板、15、上弧形板;16、下弧形板;17、隔板;18、搅拌腔;19、安装腔;20、进气主管;21、连接管;22、进气环管;23、支撑件;24、喷气管;25、单向阀;26、连接杆;27、叶片;28、进料管;29、延长管;30、密封盖;31、挡圈;32、进液管;33、进液环管;34、支撑套环;35、三通接头;36、进气管;37、内喷液孔;38、外喷液孔;39、纯净空气泵;40、辅助搅拌桨。

具体实施方式

[0040]

下面结合附图以及具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

[0041]

实施例1

[0042]

如图1至图6所示,硅碳石墨体系复合材料生产用浆料制备装置,所述浆料制备装置包括搅拌罐1、搅拌组件;搅拌罐1上安装有固体进料组件2、液体进料组件3;搅拌罐1下方右侧有排料管4;驱动电机5驱动搅拌组件在搅拌罐1内转动;搅拌罐1底部安装有气流搅拌组件6;搅拌罐1顶部安装有带阀门的排气管7。

[0043]

搅拌组件包括转轴8,安装在转轴8上的搅拌桨;搅拌桨包括上部搅拌桨9、中部搅拌桨10、底部搅拌桨11;上部搅拌桨9、中部搅拌桨10、底部搅拌桨11由上至下依次固定安装在转轴8上;上部搅拌桨9包括搅拌板12、连接件13;连接件13将搅拌板12与转轴8固定连接;搅拌板12为一体式结构,包括中间的竖直板14,竖直板14上方与下方呈中心对称的上弧形板15、下弧形板16。上部搅拌桨9有两个,呈中心对成固定安装在转轴8上。上部搅拌桨9和中部搅拌桨10之间,中部搅拌桨10和底部搅拌桨11之间均有辅助搅拌桨40。

[0044]

搅拌罐1通过伞状的隔板17分割成搅拌腔18、安装腔19;气流搅拌组件6安装在安装腔19内。

[0045]

气流搅拌组件6包括进气主管20、三个连接管21、三个进气环管22、三个支撑件23、三十个喷气管24;三个进气环管22由上至下直径依次增大的安装在安装腔内;进气主管20安装在安装腔19底部。

[0046]

喷气管24竖直安装在进气环管22上,并与进气环管22连通;喷气管24顶端穿过隔板17伸入到搅拌腔18内;喷气管24上均有单向阀25;进气环管22的左侧下端均通过连接管21与进气主管20连通;进气环管22的右侧下端均通过支撑件23支撑。

[0047]

底部搅拌桨11包括连接杆26,以及连接杆26下部固定的叶片27;叶片27之间间隔有喷气管24的顶端。底部搅拌桨11有两个,对称固定在转轴8上。

[0048]

固体进料组件2包括进料管28、延长管29、密封盖30;进料管28固定安装在搅拌罐1的上端,进料管28内壁有螺纹;延长管29上端螺纹连接有密封盖30;延长管29与进料管28螺纹连接,延长管29的下端伸入到搅拌腔18内;延长管29上端有挡圈31;挡圈31的下端面与进料管28的上端面接触。

[0049]

液体进料组件3包括进液管32、进液环管33;进液环管33通过四个支撑套环34固定在搅拌腔18的上方;进液管32贯穿搅拌罐1上端面与进液环管33连通;进液管32上有阀门。进液管32上还通过三通接头35连通有进气管36,进气管36上有阀门。

[0050]

支撑套环34之间的进液环管33的下部均有喷液孔。喷液孔包括内喷液孔37、外喷液孔38;内喷液孔37倾斜45

°

指向转轴8,外喷液孔38倾斜45

°

指向搅拌罐1侧壁。

[0051]

延长管29位于进液环管33内;延长管29底端低于进液环管33底端。

[0052]

进气管36、进气主管20均与纯净空气泵39连通。

[0053]

本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1