一种高硫难选细粒铁矿的选矿方法与流程

[0001]

本发明涉及高硫难选细粒铁矿的选矿技术领域,具体为一种高硫难选细粒铁矿的选矿方法。

背景技术:

[0002]

现有技术方案:某钨钼铋萤石复杂多金属矿,原矿磁性铁品位约1.8%,主干流程为:铁磁选—钼铋硫全浮选—黑白钨混合浮选—萤石浮选,主要有价产品为钨精矿、钼精矿、铋精矿和萤石精矿,副产为硫精矿、铁精矿。原矿磨矿细度-200目占70%左右,矿浆浓度31%左右,矿浆先经过一次中磁粗选(磁场强度2500gs),中磁粗选尾矿进入浓缩池浓缩以供后续选别作业,中磁粗选精矿进入弱磁精选一(磁场强度1500gs),弱磁精选一尾矿返回二段磨矿作业,弱磁精选一精矿进入弱磁精选二,弱磁精选二尾矿返回二段磨矿作业,弱磁精选二精矿(-200目66~70%、-400目38~42%,铁品位37~42%、含硫3.5~4.5%)进入水力旋流器分级,水力旋流器沉砂先进入一段球磨机再磨,一段球磨机再磨后排矿产物(-400目54%左右)再与弱磁精选二精矿一起返回水力旋流器分级,水力旋流器溢流(-400目75~80%)进入弱磁精选三(磁场强度1350gs),弱磁精选三尾矿直接丢尾,弱磁精选三精矿进入弱磁精选四(磁场强度1200gs),弱磁精选四尾矿直接丢尾,弱磁精选四精矿即为最终铁精矿,铁品位48~52%、含硫5~6%。

[0003]

(2)存在缺点:最终铁精矿(弱磁精选四铁精矿)铁品位低、只有48~52%,含硫高、达5~6%。

[0004]

(3)分析原因:磁铁矿嵌布粒度微细,现场磨矿细度达不到要求,导致铁精矿品位低;有害成分硫主要为磁黄铁矿,导致铁精矿中硫含量高。

技术实现要素:

[0005]

针对现有技术的不足,本发明提供了一种高硫难选细粒铁矿的选矿方法,解决了上述背景技术中提出铁精矿品位低,铁精矿有害成分硫高的问题。

[0006]

为实现以上目的,本发明通过以下技术方案予以实现:一种高硫难选细粒铁矿的选矿方法,包括以下步骤:

[0007]

s1、中磁粗选:原矿矿浆先经过一次中磁粗选,中磁粗选尾矿进入浓缩池浓缩以供后续选别作业,中磁粗选精矿进入弱磁精选一;

[0008]

s2、弱磁精选一:弱磁精选一尾矿返回主干流程二段磨矿作业,弱磁精选一精矿进入弱磁精选二;

[0009]

s3、弱磁精选二:弱磁精二尾矿返回主干流程二段磨矿作业,弱磁精二精矿进入脱硫反浮选作业;

[0010]

s4、脱硫反浮选:脱硫反浮选作业流程为一次粗选,添加药剂后搅拌,再进行充气、刮泡反浮选,脱硫反浮选刮出泡沫即为浮选高硫铁精矿,脱硫反浮选尾矿进入一段磨矿-分级回路;

[0011]

s5、一段磨矿-分级:脱硫反浮选尾矿进入一段水力旋流器分级,水力旋流器溢流进入弱磁精选三,水力旋流器沉砂进入一段球磨机进行再磨,球磨排矿产物随脱硫反浮选尾矿一起返回一段水力旋流器,构成一段磨矿-分级回路;

[0012]

s6、弱磁精选三:弱磁精三尾矿丢尾,弱磁精三精矿进入进入二段磨矿-分级回路;

[0013]

s7、二段磨矿-分级:弱磁精三精矿进入二段水力旋流器,水力旋流器溢流进入弱磁精选四,水力旋流器沉砂进入二段搅拌磨进行再磨,搅拌磨排矿产物随弱磁精三精矿一起返回二段水力旋流器,构成二段磨矿-分级回路;

[0014]

s8、弱磁精选四:弱磁精四尾矿丢尾,弱磁精四精矿进入提精降渣磁选精五;

[0015]

s9、提精降渣磁选机精选五:提精降渣磁选机精选五尾矿丢尾,提精降渣磁选机精选五精矿进入脱硅反浮选;

[0016]

s10、脱硅反浮选:脱硅反浮选采用一次粗选流程,添加药剂后搅拌,然后进行充气刮泡反浮选,脱硅反浮选泡沫丢尾,脱硅反浮选尾矿即为最终铁精矿。

[0017]

可选的,所述步骤s1、中磁粗选中,磨矿细度-200目占70%左右,矿浆浓度31%左右,以及湿式永磁磁选机磁场强度2500gs。

[0018]

可选的,所述步骤s2、弱磁精选一中,湿式永磁磁选机磁场强度1500gs。

[0019]

可选的,所述步骤s3、弱磁精选二中,弱磁精选二获得精矿-200目占66~70%、其中-400目占38~42%,铁品位37~42%、含硫3.5~4.5%,湿式永磁磁选机磁场强度1350gs。

[0020]

可选的,所述步骤s4、脱硫反浮选中,脱硫反浮选作业为一次粗选流程,浮选依次添加6~12g/t用量的硫酸铜、8~16g/t用量的丁黄药和1~4g/t用量的丁铵黑药,以及所有药剂用量均对原矿矿石处理量计,药剂分别搅拌,再充气刮泡浮选。其中,丁黄药与丁铵黑药按4:1配比添加,同时丁黄药、丁铵黑药可溶解在一起配制使用。脱硫反浮选获得泡沫产品高硫铁精矿的产率8~15%、含铁51~57%、含硫10~18%。

[0021]

可选的,所述步骤s5、一段磨矿-分级中,一段水力旋流器溢流为-400目占85~90%,一段球磨排矿产物为-400目占58~62%。

[0022]

可选的,所述步骤s6、弱磁精选三中,弱磁精三精矿铁品位50~54%、含硫0.4~0.7%,湿式永磁磁选机磁场强度1200gs。

[0023]

可选的,所述步骤s7、二段磨矿-分级中,二段水力旋流器溢流为-400目占95~98%,二段搅拌磨排矿产物为-400目占82~88%。

[0024]

可选的,所述步骤s8、弱磁精四中,弱磁精四精矿铁品位55~57%、含硫0.5~0.8%,湿式永磁磁选机磁场强度1000gs。

[0025]

可选的,所述步骤s9、提精降渣磁选精五中,提精降渣磁选精五精矿铁品位59~61%、含硫0.5~0.9%,提精降渣磁选机磁场强度3500gs。

[0026]

可选的,所述步骤s10、脱硅反浮选中,脱硅反浮选为一次粗选流程,浮选依次添加5~10g/t用量的十二胺和1~2g/t用量的丁铵黑药,以及所有药剂用量均对原矿矿石处理量计,药剂分别搅拌,再充气刮泡浮选。反浮选所得泡沫直接丢尾,最终铁精矿铁品位65%以上、含硫小于1%,整个磁选作业磁性铁回收率80~86%。

[0027]

本发明提供了一种高硫难选细粒铁矿的选矿方法,具备以下有益效果:

[0028]

找到了一种处理高硫难选细粒铁矿的选矿方法,提高铁精矿品位到65%以上,降

低铁精矿中有害成分硫含量至1%以下,铁精矿提质降杂显著,大幅度提高了铁精矿经济效益。

[0029]

本发明解决了微细粒铁矿精矿品位低和有害元素硫(主要为磁黄铁矿)高的问题。

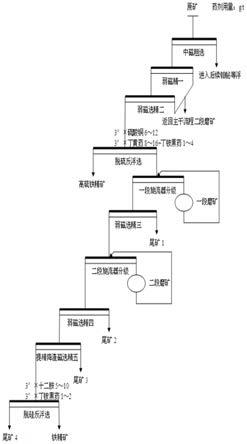

附图说明

[0030]

图1为本发明高硫细粒铁矿选矿工艺流程图。

具体实施方式

[0031]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0032]

请参阅图1,本发明提供一种技术方案:一种高硫难选细粒铁矿的选矿方法,包括以下步骤:

[0033]

s1、中磁粗选:原矿矿浆先经过一次中磁粗选,中磁粗选尾矿进入浓缩池浓缩以供后续选别作业,中磁粗选精矿进入弱磁精选一;

[0034]

s2、弱磁精选一:弱磁精选一尾矿返回主干流程二段磨矿作业,弱磁精选一精矿进入弱磁精选二;

[0035]

s3、弱磁精选二:弱磁精二尾矿返回主干流程二段磨矿作业,弱磁精二精矿进入脱硫反浮选作业;

[0036]

s4、脱硫反浮选:脱硫反浮选作业流程为一次粗选,添加药剂后搅拌,再进行充气、刮泡反浮选,脱硫反浮选刮出泡沫即为浮选高硫铁精矿,脱硫反浮选尾矿进入一段磨矿-分级回路;

[0037]

s5、一段磨矿-分级:脱硫反浮选尾矿进入一段水力旋流器分级,水力旋流器溢流进入弱磁精选三,水力旋流器沉砂进入一段球磨机进行再磨,球磨排矿产物随脱硫反浮选尾矿一起返回一段水力旋流器,构成一段磨矿-分级回路;

[0038]

s6、弱磁精选三:弱磁精三尾矿丢尾,弱磁精三精矿进入进入二段磨矿-分级回路;

[0039]

s7、二段磨矿-分级:弱磁精三精矿进入二段水力旋流器,水力旋流器溢流进入弱磁精选四,水力旋流器沉砂进入二段搅拌磨进行再磨,搅拌磨排矿产物随弱磁精三精矿一起返回二段水力旋流器,构成二段磨矿-分级回路;

[0040]

s8、弱磁精选四:弱磁精四尾矿丢尾,弱磁精四精矿进入提精降渣磁选精五;

[0041]

s9、提精降渣磁选机精选五:提精降渣磁选机精选五尾矿丢尾,提精降渣磁选机精选五精矿进入脱硅反浮选;

[0042]

s10、脱硅反浮选:脱硅反浮选采用一次粗选流程,添加药剂后搅拌,然后进行充气刮泡反浮选,脱硅反浮选泡沫丢尾,脱硅反浮选尾矿即为最终铁精矿。

[0043]

该高硫难选细粒铁矿的选矿方法应用案例一:

[0044]

柿竹园钨钼铋萤石复杂多金属矿,原矿磁性铁品位约1.8%,主干流程为:铁磁选—钼铋硫全浮选—黑白钨混合浮选—萤石浮选,主要有价产品为钨精矿、钼精矿、铋精矿和萤石精矿,副产为硫精矿、铁精矿。磨矿细度-200目占70%左右,矿浆浓度32%左右,矿浆先经过一次中磁粗选(磁场强度2500gs),中磁粗选尾矿进入浓缩池浓缩以供后续选别作业,中磁粗选精矿进入弱磁精选一(磁场强度1500gs),弱磁精选一尾矿返回二段磨矿作业,

弱磁精选一精矿进入弱磁精选二,弱磁精选二尾矿返回二段磨矿作业,弱磁精选二精矿(-200目68%左右、-400目40%左右,铁品位38%左右、含硫4%左右,磁场强度1400gs)进入脱硫反浮选作业。脱硫浮选作业流程分为一次粗选和一次扫选,脱硫粗选作业添加12g/t用量的硫酸铜,搅拌3min,再添加16g/t用量的丁黄药、8g/t用量的丁铵黑药(所有药剂用量均对原矿矿石处理量计,丁黄药与丁铵黑药按4:1配比添加,同时丁黄药、丁铵黑药可溶解在一起配制使用),搅拌3min,然后再进行充气刮泡浮选,脱硫粗选刮出泡沫即为浮选高硫铁精矿(产率13%、含铁56%、含硫16%左右),脱硫粗选尾矿进入脱硫扫一作业,扫一作业空白浮选,扫一精矿返回粗选作业。脱硫扫一尾矿进入一段水力旋流器分级。一段水力旋流器溢流(-400目约占90%)进入弱磁精三(磁场强度1300gs),水力旋流器沉砂进入一段球磨机进行一次再磨,一段球磨排矿产物(-400目占65%左右)合并到浮选脱硫尾矿一起返回一段水力旋流器。弱磁精三尾矿丢尾,弱磁精三精矿进入二段水力旋流器分级,二段水力旋流器沉砂进入二段球磨机进行二次再磨,二段球磨机排矿产物(-400目占83%左右)合并到弱磁精三精矿一起返回进入二段水力旋流器分级,二段水力旋流器溢流(-400目占96%左右)进入弱磁精四(磁场强度1200gs);弱磁精四尾矿丢尾,弱磁精四精矿进入提精降渣磁选五(磁场强度3000gs);提精降渣磁选五尾矿丢尾,提精降渣磁选五精矿再进入脱硅反浮选,反浮选作业采用一次粗选流程,添加6g/t十二胺和1g/t丁铵黑药进行浮选,浮选泡沫丢尾,浮选槽底物即为最终铁精矿,铁品位65.6%,含硫0.7%,整个磁性铁回收率约82.72%。

[0045]

即:目前该工艺已成功应用于柿竹园3700t/d多金属选矿厂铁回收系统,铁精矿由原来的铁48%左右、含硫4%左右,稳定保持在65%以上,含硫小于1%,磁性铁作业回收率82.72%,提质降硫效果显著。应用新工艺后铁精矿新增利润585万元/年,可为同类铁矿回收提供技术依据。

[0046]

该高硫难选细粒铁矿的选矿方法应用案例二:

[0047]

该新工艺推广应用于柿竹园3700t/d多金属选矿厂和东波3500t/d多金属选矿厂整合磁铁矿提质项目,铁精矿由原来的综合铁品位38%左右、含硫3.5%左右稳定提高至铁精矿铁品位65%以上、含硫小于1%,磁性铁作业回收率82%,利润1300万元/年,经济效益显著。

[0048]

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1