一种紫苏精油复合膜微胶囊的制备方法与流程

[0001]

本发明涉及一种紫苏精油复合膜微胶囊的制备方法,属于食品加工技术领域。

背景技术:

[0002]

果蔬在贮藏或者运输过程中如果没有进行保鲜处理,非常容易出现腐烂现象,果蔬的腐烂会直接影响果蔬的商品价值。抑菌保鲜剂的使用能够有效延长果蔬的贮藏期和降低果蔬的腐烂率。近年来,精油作为果蔬抑菌保鲜剂已经引起了广泛的关注,精油具有保鲜效果好、安全无毒和绿色环保等优势。紫苏精油已经被证明具有抗氧化、抑菌保鲜和抗肿瘤等生物活性,然而紫苏精油易挥发、易被氧化的性质限制了其在果蔬保鲜等方面的应用。精油的微胶囊化能够抑制精油的挥发速率达到缓慢释放的目的,还可以防止精油受到外界环境中不利因素的影响。精油的微胶囊化不会改变精油本身的生物活性,但是改变了精油的物理状态便于精油的储存和应用,这将为精油的广泛应用奠定良好的基础。

[0003]

微胶囊技术是通过物理法、化学法或物理化学法将微小的固体、液体甚至气体颗粒包覆或包裹在连续且致密的高分子材料薄膜中的技术。芯材的微胶囊化不仅能够提高封装材料的稳定性和可用性,还能够保护挥发性物质、减少外界环境的干扰,从而延长储存寿命。微胶囊为芯材提供了一个密闭的空间,微胶囊壳作为一个天然屏障阻止了芯材与外部环境的直接接触,达到了保护芯材的作用。微胶囊可以降低外部环境中水分、氧气、热、光、酸或碱等因素对芯材的破环作用,同时可以有效减缓挥发性小分子物质在恶劣环境中的释放。微胶囊技术涉及多个学科领域其中包括:物理、物理化学、聚合化学、胶体化学、生物化学、生物技术和材料科学等。微胶囊的制备方法主要分为物理过程和化学过程两大过程。微胶囊制备方法的选择主要取决于芯材的物理状态和胶囊壳的性质以及最终产品的预期应用。如果芯材为液体时,一般选用界面聚合、原位聚合、复杂凝聚和溶剂蒸发等方法来制备微胶囊;如果芯材为气体时更偏向于选择流化床涂层、喷雾干燥、喷雾冷却和共挤压等方法制备微胶囊。还有一些常用的微胶囊制备方法有冷冻干燥、包合物络合作用、离子凝胶法和脂质体包封等。复杂凝聚具有合成成本低、合成条件温和、操作简单和天然环保等优势;界面聚合法是一种常用的合成聚脲膜微胶囊的方法,其具有反应速度迅速和反应过程温和的优势并且界面聚合法制备的聚脲膜微胶囊具有渗透性低和热稳定性高的特性能够更好地保护芯材。

[0004]

本发明采用复杂凝聚和界面聚合复合法制备的紫苏精油复合膜微胶囊具有粘附性强、渗透性低的优势,微胶囊的制备条件温和,操作简单方便,形态良好大小均一,紫苏精油复合膜微胶囊有效减缓了紫苏精油的挥发速率,延长了紫苏精油的保鲜效果。

技术实现要素:

[0005]

本发明的目的是提供一种紫苏精油复合膜微胶囊,以拓展紫苏精油的应用领域,使得紫苏精油能够缓慢释放,延长紫苏精油在果蔬保鲜方面的保鲜效果。

[0006]

本发明的技术方案如下:

1)分别制备明胶和阿拉伯胶溶液,然后按照明胶和阿拉伯胶质量比为 1∶2~4∶1制成混合溶液。2)将步骤(1)中的混合溶液降温至35℃用盐酸调节ph至4.2,然后将紫苏精油和n100按照质量比为2.5∶1~6.5∶1加入到混合溶液中。3)将步骤(2)得到的混合溶液用冰降温至10℃,加入谷氨酰胺转氨酶后升温至20℃固化4~10h。4)向步骤(3)固化后的微胶囊溶液中加入3,5-二氨基-1,2,4-三氮唑氨基溶液在25℃条件下反应2h制得紫苏精油复合膜微胶囊。5)将步骤(4)中制备的紫苏精油复合膜微胶囊洗涤干净在-80℃冷冻24h 后,再在1pa压力真空条件下冷冻干燥,时间不低于24h,得到紫苏精油复合膜微胶囊。

[0007]

本发明与先有技术相比具有的优点如下:本发明的紫苏精油复合膜微胶囊对精油起到缓释作用的同时还具有粘性高、渗透性低和瞬间释放的优势;解决了复凝聚法制备的微胶囊粘性高但渗透性也高,界面聚合法制备的微胶囊渗透性低但粘性也低的劣势;选用材料绿色环保,条件温和,制备工艺简单;紫苏精油复合膜微胶囊能够有效延长果蔬的保鲜效果。

附图说明

[0008]

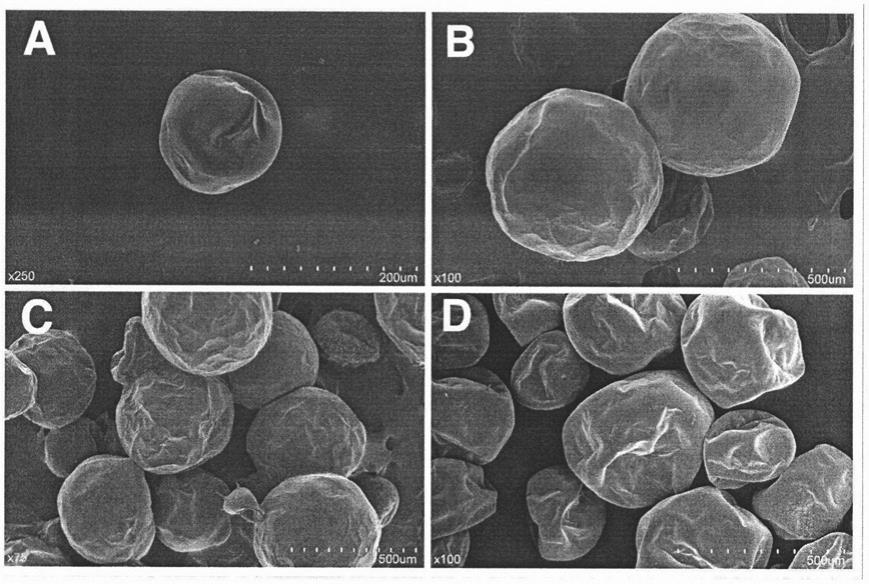

图1是紫苏精油复合膜微胶囊扫描电镜图

[0009]

图2是紫苏精油复合膜微胶囊的粘性测定图

[0010]

图3是紫苏精油复合膜微胶囊的耐压力图

[0011]

图4是紫苏精油复合膜微胶囊的热重分析图

[0012]

图5是紫苏精油复合膜微胶囊壳的能谱分析图

具体实施方式

[0013]

本发明通过一下实施例进一步详述,但本实施例所叙述的技术内容是说明性的,而不是限定性的,不应以此来局限本发明的保护范围。

[0014]

实施例一1)在40℃水浴和300rmp条件下分别制备浓度为10%(w/w)的明胶溶液和浓度为5%(w/w)的阿拉伯胶溶液,保持条件不变,将一定量的10%(w/w) 明胶溶液加入到一定量的5%(w/w)阿拉伯胶溶液,充分混匀后使得混合溶液中明胶浓度为2%(w/w),阿拉伯胶浓度为1%(w/w)。2)用1mol/l hcl将溶液的ph调节至4.2并在40℃下反应15min,然后以 0.5℃/min的降温速率冷却至35℃。3)在300rmp磁力搅拌条件下,将紫苏精油精油溶液(含有n100)加入到明胶-阿拉伯胶复合凝聚相中,使得紫苏精油(含n100的量)的质量分数为13% (w/w)。4)将悬浮液以0.5℃/min的降温速率冷却至10℃,然后向溶液中加入固化剂谷氨酰胺转氨酶,使酶的浓度为0.67%(w/w)。然后在20℃水浴和300rmp 磁力搅拌条件下固化10h。5)将一定量浓度为3%(w/w)的3,5-二氨基-1,2,4-三氮唑氨基溶液以缓慢的速率(约0.5ml/min)滴加到微胶囊悬浮液中,滴加完氨基溶液后,将温度升高到25℃,并在该温度下

反应2h得到紫苏精油复合膜微胶囊。6)将步骤(5)制得的紫苏精油复合膜微胶囊洗涤干净在-80℃冷冻24h后,再在1pa压力真空条件下冷冻干燥,时间不低于24h,得到紫苏精油复合膜微胶囊。

[0015]

对各附图的解释说明

[0016]

图1是紫苏精油复合膜微胶囊扫描电镜图。其中图a、b和c是在最优条件下合成的紫苏精油复合膜微胶囊,经过洗涤处理后立刻进行的扫描电镜观察图;图d是在最优条件下合成微胶囊,经过洗涤处理后放置在室温条件下一段时间后进行的扫面电镜观察。由图可知,本发明合成的紫苏精油复合膜微胶囊成饱满的球体形状,表面有微弱的凹陷,这是因为紫苏精油复合膜微胶囊的外观形态基本由凝聚层决定,即应当与复凝聚法制备的微胶囊外观形态一致。本发明合成的紫苏精油复合膜微胶囊没有出现空洞或者破裂现象,并且由图d可以看出微胶囊在室温状态下放置一段时间后也没有出现破裂或大面积精油渗漏现象,这表明在最优条件下合成的紫苏精油复合膜微胶囊大小均一、形态正常、结构完整,能够对芯材起到很好的保护作用,为未来微胶囊的应用奠定了良好的基础。

[0017]

图2是紫苏精油复合膜微胶囊的粘性测定图。由数据可知,紫苏精油复合膜微胶囊的粘性为0.2864。本发明合成的紫苏精油复合膜微胶囊的粘性主要与其外层膜即凝聚层膜有关,所以复合膜微胶囊的粘性应与凝聚层膜微胶囊一致,所以复合膜微胶囊具有较高的粘性优势,同时结合扫描电镜图可知复合膜微胶囊表面有轻微的凹陷这有利于胶囊吸附在目标底物上。

[0018]

图3是紫苏精油复合膜微胶囊的耐压力图。由图可知,紫苏精油复合膜微胶囊受到外界压力时,当压缩应变达到50%时转子的受力发生突变,这是由于微胶囊突然破裂造成的,紫苏精油复合膜微胶囊正是由于在凝聚层膜内又形成了一层聚脲膜,所以当受到外界压力时精油不易通过聚脲膜渗透出来导致内部压强突然增大,而且复合膜微胶囊粒径大内部精油含量大,因此压缩应变到达50%时即便是微小的力也能够使微胶囊破裂,这就实现了爆发式释放的优良特性,这与之前文献报道的复合膜微胶囊的耐压力性质一致。

[0019]

图4是紫苏精油复合膜微胶囊的热重分析图。由图可知,紫苏精油复合膜微胶囊有三个明显的失重阶段,第一个失重阶段是从130.93℃到189.69℃,失重率为4.51%,此阶段微胶囊的失重主要是由于微胶囊中紫苏精油受热气化从微胶囊中渗透出来造成的;第二个失重阶段是从189.69℃到261.21℃,失重率为 75.96%,此阶段微胶囊的失重主要是由于高温和内部压强的增大导致微胶囊壳破裂,微胶囊中的紫苏精油完全暴露在高温环境中所以精油迅速挥发释放造成了微胶囊的失重;第三个失重阶段是从261.21℃到435.18℃,失重率为15.91%,此阶段微胶囊的失重主要是由于高温条件下微胶囊壳受热分解形成灰分引起的质量损失,其中包括两个部分的分解:从261.21℃到286.86℃,主要是凝聚层膜受热分解形成灰分的质量损失,从286.86℃到435.18℃,主要是聚脲膜结构受热分解形成灰分的质量损失。

[0020]

图5是紫苏精油复合膜微胶囊壳的能谱分析图。由图可知,复合膜微胶囊壳中n元素含量为27.84%,数据结果表明复合膜微胶囊壳中n元素的含量有了明显的提升。本发明测定的数据结果与文献报道结果基本一致,这充分说明了复合膜微胶囊合成成功。复合膜微胶囊中n元素含量增加的原因是复合膜微胶囊在复凝聚膜合成的基础上,通过界面聚合反应生成了具有酰胺结构的聚脲膜,聚脲膜是通过油相中的异氰酸基和水相中的氨基反应

生成具有酰胺结构(-nh

ꢀ-

co-nh-)的聚脲膜,酰胺结构中含有n元素,所以相比于复凝聚膜微胶囊复合膜微胶囊壳中含有更高含量的n元素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1