一种高活性镍催化剂及其制备方法和应用与流程

1.本发明涉及镍催化剂技术领域,具体涉及一种高活性镍催化剂及其制备方法和应用。

背景技术:

2.裂解汽油是乙烯工业的重要副产物,因其富含芳烃和高辛烷值的烯烃,所以可经两段加氢后作为芳烃抽提的重要来源。以镍作为主活性组分的加氢催化剂,不仅具有较好的加氢活性,而且抗毒性性能显著,目前已广泛应用于裂解汽油一段加氢催化剂,并逐步取代贵金属加氢催化剂。现有负载型催化剂的制备过程中,干燥步骤一般是采用普通的干燥过程,没有优化干燥条件,常规的干燥方法会使可溶性镍盐随着水的从内向外流失而发生迁移,从而使活性组分颗粒变大,影响催化剂的活性。

3.cn 10045727公开了一种加氢裂化催化剂的干燥方法,该方法在干燥过程中使用超声波辐射,从而减少负载组分的迁移,提高催化剂的使用性能。

4.cn1566280a专利公开了一种含铂和/或钨及镍和/或钴的加氢精制催化剂及其制备方法,其中浸渍过程包括一个用超声波辐射浸渍液及耐热无机氧化物载体的混合物的步骤,所述的干燥采用微波干燥。

5.cn101733106b专利公开了一种负载型催化剂的制法,其干燥过程使用超临界干燥或使用有机溶剂共沸干燥,使催化剂在干燥过程中仍能保持较高的表面积,提高了金属镍的分散度。但上述方法操作复杂,危险程度高,且对设备要求较高,不适宜工业化生产。

技术实现要素:

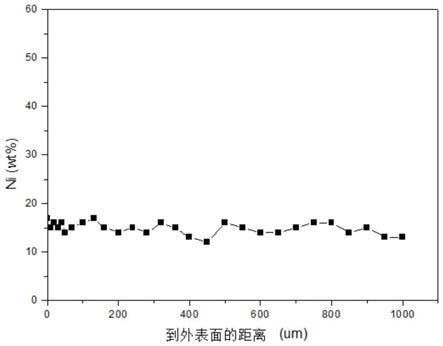

6.鉴于上述现有技术中存在的问题,本发明的目的之一在于提供一种高活性镍催化剂,其在所述催化剂的任意部位,镍的含量均在10wt%~20wt%。由于活性组分镍分布均匀,使得本发明所提供的催化剂具有较高的活性。

7.本发明的目的之二在于提供一种镍催化剂的制备方法,通过特殊的干燥方式,使得负载的活性组分在干燥过程中不发生迁移,尤其是不向表面迁移而导致活性组分在表面的聚集,使得制得的催化剂中活性组分的分散性大大提高,进而使得制得的催化剂具有较高的活性。

8.本发明的目的之三在于提供一种与上述目的相对应的催化剂的应用。

9.本发明的目的之四在于提供一种与上述目的相对应的裂解汽油选择性加氢的方法。

10.为实现上述目的之一,本发明采取的技术方案如下:

11.一种高活性镍催化剂,包括:载体和活性组分,所述活性组分包括镍,其中,在所述催化剂的任意部位,镍的含量均在10wt%~20wt%。

12.在本发明的一些优选的实施方式中,在所述催化剂的任意部位,镍的含量均在12wt%~18wt%。

13.根据本发明,在所述催化剂的任意部位,镍的含量均可以在10wt%、10.5wt%、11wt%、11.5wt%、12wt%、12.5wt%、13wt%、13.5wt%、14wt%、14.5wt%、14wt%、15.5wt%、16wt%、16.5wt%、17wt%、17.5wt%、18wt%、18.5wt%、19wt%、19.5wt%、20wt%以及它们之间的任意值。

14.在本发明的一些优选的实施方式中,所述催化剂的tpr还原温度在420

±

30℃的范围内。

15.在本发明的一些优选的实施方式中,所述催化剂的tpr还原温度在420

±

20℃的范围内。

16.在本发明的一些优选的实施方式中,所述催化剂的tpr还原温度在420

±

10℃的范围内。

17.在本发明的一些优选的实施方式中,所述载体为氧化铝载体,优选为δ-氧化铝、θ-氧化铝和α-氧化铝中的一种或多种。

18.在本发明的一些优选的实施方式中,所述载体的粒径为0.1mm~10mm,优选为0.5mm~5mm,更优选为1mm~3mm。

19.根据本发明,所述载体的粒径可以是0.1mm、0.5mm、1.0mm、1.5mm、2.0mm、2.5mm、3.0mm、3.5mm、4.0mm、4.5mm、5.0mm、5.5mm、6.0mm、6.5mm、7.0mm、7.5mm、8.0mm、8.5mm、9.0mm、9.5mm、10.0mm以及它们之间的任意值。

20.在本发明的一些优选的实施方式中,所述载体的孔径为1nm~100nm,优选为5nm~50nm,更优选为10nm~20nm。

21.根据本发明,所述载体的孔径可以是5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm、21nm、22nm、23nm、24nm、25nm以及它们之间的任意值。

22.在本发明的一些优选的实施方式中,所述载体的比表面积为50m2/g~300m2/g。

23.在本发明的一些优选的实施方式中,所述载体的孔体积为0.2ml/g~1.0ml/g。

24.为实现上述目的之二,本发明采取的技术方案如下:

25.一种镍催化剂的制备方法,包括:

26.s1.使载体与含镍溶液接触,得到吸收有含镍溶液的载体;

27.s2.使所述吸收有含镍溶液的载体与有机溶剂混合;

28.s3.对步骤s2得到的体系进行加热处理,并在所述加热处理完成后进行固液分离,得到催化剂前驱体;

29.s4.对所述催化剂前驱体进行焙烧和还原,制得所述催化剂。

30.在本发明的一些优选的实施方式中,所述载体为氧化铝载体,优选为δ-氧化铝、θ-氧化铝和α-氧化铝中的一种或多种。

31.在本发明的一些优选的实施方式中,所述载体的粒径为0.1mm~10mm,优选为0.5mm~5mm,更优选为1mm~3mm。

32.在本发明的一些优选的实施方式中,所述载体的孔径为1nm~100nm,优选为5nm~50nm,更优选为10nm~20nm。

33.在本发明的一些优选的实施方式中,所述载体的比表面积为50m2/g~300m2/g。

34.在本发明的一些优选的实施方式中,所述载体的孔体积为0.2ml/g~1.0ml/g。

35.在本发明的一些优选的实施方式中,所述有机溶剂的沸点在100℃之上。

36.在本发明的一些优选的实施方式中,所述含镍溶液通过将镍源溶于溶剂中制得。优选地,所述镍盐为可溶性镍盐,优选地,所述镍盐选自硝酸镍、氯化镍、溴化镍、醋酸镍和硫酸镍中的至少一种。优选地,所述溶剂为水。

37.在本发明的一些优选的实施方式中,所述有机溶剂选自三甲苯、十二烷、二甲苯、乙二醇苯醚和环丁砜中的一种或多种。

38.根据本发明,所述有机溶剂的用量没有特殊限制,只要其能够浸没所述吸收有含镍溶液的载体即可。

39.在本发明的一些优选的实施方式中,步骤s3中,所述加热处理的条件包括:升温速率为0.1℃/min~10℃/min;和/或目标温度为100℃~250℃,且所述目标温度不高于所述有机溶剂的沸点;和/或在所述目标温度保持1h~12h。

40.在本发明的一些优选的实施方式中,所述加热处理在搅拌的条件下进行,所述搅拌的转速为1r/min~200r/min。

41.根据本发明,可以对固液分离后得到的催化剂前驱体进行氮气吹拂,以吹干甚至是去除催化剂前驱体表面的有机溶剂。

42.在本发明的一些优选的实施方式中,步骤s4中,所述干燥的温度为80℃~120℃;和/或所述焙烧的温度为200℃~500℃;所述焙烧的时间为2h~20h;和/或所述还原的温度为300℃~500℃;所述还原的时间为2h~20h;所述还原的气氛为氮气和氢气的混合气氛,优选地,所述氮气和所述氢气的摩尔比为(0.1~1):1。

43.为实现上述目的之三,本发明采取的技术方案如下:

44.一种上述的催化剂或根据上述的制备方法制得的催化剂在选择性加氢领域、尤其是裂解汽油选择性加氢领域中的应用。

45.在本发明的一些优选的实施方式中,所述催化剂在裂解汽油一段加氢领域中的应用。

46.为实现上述目的之四,本发明采取的技术方案如下:

47.一种裂解汽油选择性加氢的方法,包括:使上述的催化剂或根据上述的制备方法制得的催化剂与氢气和裂解汽油接触。

48.在本发明的一些优选的实施方式中,所述接触的条件包括:接触的压力为2.0mpa~3.0mpa,空速1.0h-1

~5.0h-1

,反应入口温度35℃~120℃,氢油体积比(100-400):1。

49.本发明的有益效果至少在于以下几个方面:

50.其一,现有技术中,催化剂中的活性组分大多富集在催化剂的表面,而本发明所提供的催化剂,活性组分分布均匀,无论是在催化剂的表面还是内部,其含量均在10wt%~20wt%的范围内。

51.其二,本发明在干燥过程中将浸渍有活性组分的载体浸没在在高沸点液体中,将其加热搅拌脱水分解的方法,使颗粒内外同时脱水、分解,避免了镍盐在脱水过程中迁移聚集在载体表面,降低了还原温度,提高了金属镍的活性。

52.其三,本发明所提供的催化剂具有较高的加氢活性和加氢选择性。

附图说明

53.图1是实施例1制得的催化剂的活性组分分布图。

54.图2是对比例1制得的催化剂的活性组分分布图。

55.图3是实施例1制得的催化剂的tpr图。

56.图4是对比例1制得的催化剂的tpr图。

具体实施方式

57.以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

58.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

59.实施例1

60.实施例1中采用的载体为三叶草形θ-氧化铝载体,该载体的平均粒径为2.2mm,孔径为12nm,比表面积为140m2/g,孔容为0.79mg/g,吸水率为0.78g/g,堆密度为0.53g/cm3。

61.1)称取86.04g硝酸镍,用去离子水定容至78ml,配置成含镍溶液;

62.2)将载体与含镍溶液混合,并使含镍溶液全部被载体吸收;

63.3)将步骤2)制得的吸收有含镍溶液的载体浸没在500ml的三甲苯中,加热到150℃,并在搅拌的条件下于150℃保持6小时;

64.4)通过过滤的方式使步骤3)制得的体系发生固液分离,得到催化剂前驱体;

65.5)采用无水氮气将制得的催化剂前驱体表面的三甲苯吹干,然后在450℃下焙烧8小时;

66.6)用n2:h2摩尔比=0.5:1的混合气体,在450℃下处理步骤5)制得的焙烧产物12小时,以使氧化镍还原为单质镍,从而得到高分散的负载型镍催化剂。

67.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为18.2wt%。

68.通过eds分析制得的镍催化剂,其活性组分分布图如图1所示,tpr图如图3所示。

69.实施例2

70.实施例2设置为基本上与实施例1相同,不同之处仅在于采用的有机溶剂为十二烷,并适应性地将加热温度调整为200℃。

71.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为18.2wt%。

72.通过eds分析制得的镍催化剂,结果表明各点镍含量在14.6~21.3wt%之间。

73.实施例3

74.实施例3设置为基本上与实施例1相同,不同之处仅在于采用的有机溶剂为甲苯,并适应性地将加热温度调整为105℃。

75.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为17.9wt%。

76.通过eds分析制得的镍催化剂,结果表明各点镍含量在13.8~20.2wt%之间。

77.实施例4

78.实施例4设置为基本上与实施例1相同,不同之处仅在于采用的有机溶剂为辛烷,并适应性地将加热温度调整为115℃。

79.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为18.0wt%。

80.通过eds分析制得的镍催化剂,结果表明各点镍含量在15.1~20.6wt%之间。

81.实施例5

82.实施例5设置为基本上与实施例1相同,不同之处仅在于采用的有机溶剂为二甲苯,并适应性地将加热温度调整为125℃。

83.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为18.2wt%。

84.通过eds分析制得的镍催化剂,结果表明各点镍含量在15.3~20.3wt%之间。

85.实施例6

86.实施例6设置为基本上与实施例1相同,不同之处仅在于采用的有机溶剂为环己酮,并适应性地将加热温度调整为135℃。

87.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为18.1wt%。

88.通过eds分析制得的镍催化剂,结果表明各点镍含量在14.5~19.2wt%之间。

89.实施例7

90.实施例7设置为基本上与实施例1相同,不同之处仅在于采用的有机溶剂为乙二醇,并适应性地将加热温度调整为150℃。

91.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为18.4wt%。

92.通过eds分析制得的镍催化剂,结果表明各点镍含量在14.9~21.4wt%之间。

93.实施例8

94.实施例8设置为基本上与实施例1相同,不同之处仅在于采用的有机溶剂为甘油,并适应性地将加热温度调整为250℃。

95.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为17.8wt%。

96.通过eds分析制得的镍催化剂,结果表明各点镍含量在14.4~20.5wt%之间。

97.对比例1

98.本对比例中采用的载体与实施例1相同。

99.1)和2)与实施例1相同;

100.3)150℃下烘干6小时;

101.4)焙烧和还原,方式与实施例1相同。

102.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为18.2wt%。

103.制得的镍催化剂的活性组分分布图如图2所示,tpr图如图4所示。

104.比较图1和图2可知,本发明的技术方案可以明显抑制活性组分向催化剂表面的富集。

105.比较图3和图4可知,本发明的技术方案可以明显降低催化剂的还原温度,使催化剂易于被还原,说明采用本发明的技术方案制得的催化剂的活性明显提高。

106.对比例2

107.本对比例中采用的载体与实施例1相同。

108.1)和2)与实施例1相同;

109.3)将步骤2)制得的吸收有含镍溶液的载体浸没在1000g无水乙醇,搅拌后,在100℃下加热蒸干溶剂;

110.4)焙烧和还原,方式与实施例1相同。

111.对制得的镍催化剂进行icp分析,测得该镍催化剂中的镍含量为17.9wt%。

112.通过eds分析制得的镍催化剂,结果表明各点镍含量在8~58wt%之间。

113.测试例1

114.对上述实施例和对比例制得的镍催化剂进行选择性加氢性能测试。测试方法包括:原料的双烯为18.22gi2/100g油,溴价为34gbr2/100g油;将100ml待测试的催化剂装入绝热式固定床反应器,在2.8mpa,液体空速3h-1

,氢油体积比200,入口温度50℃下运转500小时,测试结果如表1所示。

115.表1

[0116][0117]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1