一种新型双工位UV固化机的制作方法

一种新型双工位uv固化机

技术领域

[0001]

本发明涉及uv固化机技术领域,特别涉及一种新型双工位uv固化机。

背景技术:

[0002]

uv胶又称无影胶、光敏胶、紫外光固化胶,它是指必须通过紫外线光照射才能固化的一类粘胶剂使用,也可以作为油漆、涂料、油墨等胶料使用。uv胶固化原理是uv固化材料中的光引发剂(或光敏剂)在紫外线的照射下吸收紫外光后产生活性自由基或阳离子,引发单体聚合、交联和接支化学反应,使粘合剂在数秒钟内由液态转化为固态。它具有环保安全、速度快和相容性好的特点,因此得到了广泛的应用。

[0003]

目前,很多企业在生产加工手机显示屏等电子产品时,需用用到各种uv胶进行滴胶固定,滴胶后的手机显示屏等电子产品穿过uv固化机,uv固化机会将紫外线光照射在手机显示屏等电子产品上,uv胶在紫外线光的照射下发生化学反应,且其由液态转化为固态。

[0004]

现有授权公告号为cn104353597b的中国专利公开了一种uv固化机,包括壳体、抽风机、灯架、uv灯、传送台、滚筒、传送皮带、减速电机、传动带、控制台、控制面板。壳体为中空箱体结构,壳体上分别设置有进料口和出料口,抽风机安装于壳体的顶部且与其内部连通,灯架安装于壳体内的中间位置处,uv灯悬吊于灯架上。传送台位于壳体的正下方,两个滚筒均转动设置于传送台上且分别靠近壳体的进料口和出料口设置,传送皮带套装在两个滚筒上,减速电机通过传动带与进料口处的滚筒传动连接。控制台位于传送台的正下方,控制台上安装有用于控制该uv固化机工作的控制面板。工作时,工人站在靠近进料口的上料位处,并将滴胶后的产品放在传送皮带上,传送皮带带动产品自进料口进入壳体内部,然后自出料口移出壳体内部,期间产品会经过若干uv灯的正下方,产品上的uv胶在紫外线光的照射下发生化学反应,且其由液态转化为固态,接着另一工人站在靠近出料口的下料位处,并将完成uv固化的产品取下、收集以用于下一道工艺。

[0005]

上述中的现有技术方案存在以下缺陷:该uv固化机虽然能够对手机显示屏等电子产品进行uv固化加工,但是其需要至少两个工人对产品分别进行上料和下料,即该uv固化机需要的人工较多,不利于降低生产成本。

技术实现要素:

[0006]

(一)要解决的技术问题

[0007]

本发明要解决的问题是针对现有技术中所存在的上述不足而提供一种新型双工位uv固化机,其通过设置运料装置、移料装置、输送机,实现了一个工人操作两台uv固化机,既增加了加工效率,还降低了人工成本。

[0008]

(二)技术方案

[0009]

本发明的上述发明目的是通过以下技术方案得以实现的:一种新型双工位uv固化机,包括用于放置产品的载具、若干并排设置的uv固化机、设置于所述uv固化机下料位处且用于将装有产品的载具输送至移料位处的运料装置、设置于相邻的所述uv固化机和运料装

置之间且与uv固化机输送方向相反的输送机、设置于所述运料装置上方且用于将到达移料位处的载具推动至输送机上的移料装置,所述移料装置包括设置于运料装置上且具有朝下开口的安装架、设置于安装架的开口内的若干无杆气缸、设置于每个无杆气缸的活塞杆上且用于推动载具移动至输送机上的推架。

[0010]

本发明进一步设置为:所述运料装置包括位于uv固化机下料位处的机架,所述机架的顶面上开设有运料槽,所述运料槽内滑动设置有用于承接载具的运料台,所述机架上设置有用于驱动运料台在运料槽内滑移进而带动载具移动至移料位处的运料台驱动机构。

[0011]

本发明进一步设置为:所述运料台驱动机构包括设置于运料台底面上的若干齿条、分别与每个齿条啮合的若干齿轮、与若干齿轮同轴相连的传动轴、设置于机架上且用于驱动传动轴转动的驱动电机,所述运料台的底面上设置有若干分别位于传动轴两侧且与运料槽槽底形成滚动配合的支撑滑轮。

[0012]

本发明进一步设置为:所述运料台的顶面开设有安装槽,所述安装槽内设置有带式运输机构,所述带式运输机构包括顶面与运料台顶面平齐的运输带、转动设置于安装槽内且用于带动运输带回转的若干第一滚筒、用于驱动第一滚筒转动的第一滚筒驱动组件。

[0013]

本发明进一步设置为:所述第一滚筒驱动组件包括设置于安装槽槽壁上的第一电机支架、设置于第一电机支架上的第一电机、同轴设置于第一电机输出轴上的第一主动链轮、与第一滚筒同轴相连的第一从动链轮、与第一主动链轮和第一从动链轮链传动连接的第一链条。

[0014]

本发明进一步设置为:所述输送机包括两排支撑杆、设置于相邻的支撑杆之间的加强杆、分别设置于两排支撑杆顶部且顶面与运料台顶面平齐的两根横杆、设置于两根横杆之间的搁板、设置于两根横杆之间的输送带、转动设置于两根横杆之间且用于带动输送带回转的若干第二滚筒、用于驱动第二滚筒转动的第二滚筒驱动机构。

[0015]

本发明进一步设置为:第二滚筒驱动机构包括设置于横杆下方的第二电机支架、设置于第二电机支架上的第二电机、同轴设置于第二电机输出轴上的第二主动链轮、与第二滚筒同轴相连的第二从动链轮、与第二主动链轮和第二从动链轮链传动连接的第二链条。

[0016]

本发明进一步设置为:每个支撑杆的底面上均向上依次开设有伸缩滑孔、控制槽,每个所述伸缩滑孔中均滑动设置有底面装有万向滑轮的伸缩轮架,所述控制槽内设置有用于带动伸缩轮架在伸缩滑孔内上下滑移进而控制万向滑轮凸出或缩入伸缩滑孔的控制机构。

[0017]

本发明进一步设置为:所述控制槽相对的两槽壁上均开设有旋转孔,所述支撑脚的侧壁上开设有与旋转孔连通的限转孔,所述伸缩轮架朝向控制槽的端面上设置有连接架,所述连接架的侧壁上设置有若干铰接转轴一,所述控制机构包括转动设置于控制槽内的圆盘、偏心设置于圆盘的盘面上的铰接转轴二、与圆盘同轴相连且与旋转孔形成转动配合的旋转轴、设置于旋转轴端部且伸入限转孔中的转动拨快以及若干一端通过铰接转轴一与连接架铰接,另一端通过铰接转轴二与圆盘铰接的连杆。

[0018]

本发明进一步设置为:所述转动拨快为方形块体,所述限转孔为方形孔,所述限转孔中插设有限转套,所述限转套朝向旋转轴的端面上开设有用于与转动拨快插接配合以限制旋转轴转动的限转插槽。

[0019]

(三)有益效果

[0020]

综上所述,本发明对比于现有技术的有益效果为:

[0021]

1、本新型双工位uv固化机通过设置uv固化机、运料装置、移料装置、输送机,实现了一个工人操作两台uv固化机,既增加了加工效率,还降低了人工成本;

[0022]

2、输送机需要搬运时,使用者将限转套取下,此时旋转轴没被限制转动,然后捏住转动拨快并使转动拨快顺时针转动九十度,在此过程中,旋转轴和圆盘随之顺时针转动九十度,则铰接转轴二从位于竖直方向上的中间位置移动至位于竖直方向上的最低点位置,即铰接转轴二向下移动,进而通过连杆带动伸缩轮架和万向滑轮下移,直至伸缩轮架和万向滑轮凸出于伸缩滑孔的孔口;然后将限转套插入限转孔中,且限转套罩设于转动拨快上,此时旋转轴被限制转动,则万向滑轮保持凸出伸缩滑孔的状态,使用者能够通过推拉的方式搬运输送机,本输送机搬运方便,如此有利于降低本新型双工位uv固化机在安装过程中的劳动强度。

附图说明

[0023]

图1是实施例中载具的结构示意图;

[0024]

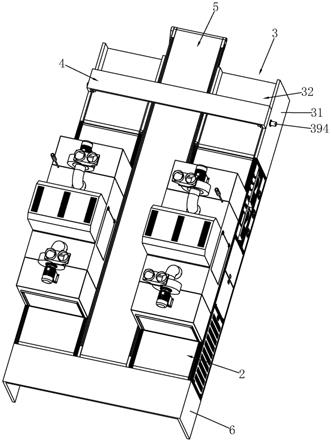

图2是实施例中新型双工位uv固化机的结构示意图;

[0025]

图3是实施例中新型双工位uv固化机的俯视结构图;

[0026]

图4是实施例中运料装置、移料装置的结构示意图;

[0027]

图5是实施例中运料装置、移料装置的半剖示意图;

[0028]

图6是实施例中带式运输机构的结构示意图;

[0029]

图7是实施例中输送机的结构示意图;

[0030]

图8是实施例中输送机去掉输送带的结构示意图;

[0031]

图9是实施例中支撑杆的局部半剖示意图;

[0032]

图10是实施例中支撑杆内各部件的结构示意图。

[0033]

附图标记:1、载具;11、凹槽;2、uv固化机;3、运料装置;31、机架;32、运料槽;33、导向滑槽;34、红外传感器;35、运料台;36、导向滑块;37、安装槽;38、带式运输机构;381、运输带;382、第一滚筒;383、第一滚筒驱动组件;3831、第一电机支架;3832、第一电机;3833、第一主动链轮;3834、第一从动链轮;3835、第一链条;39、运料台驱动机构;391、齿条;392、齿轮;393、传动轴;394、驱动电机;395、支撑滑轮;4、移料装置;41、安装架;42、无杆气缸;43、推架;5、输送机;51、支撑杆;52、加强杆;53、横杆;54、搁板;55、输送带;56、第二滚筒;57、第二滚筒驱动机构;571、第二电机支架;572、第二电机;573、第二主动链轮;574、第二从动链轮;575、第二链条;6、工作台;71、伸缩滑孔;72、控制槽;73、旋转孔;74、限转孔;75、伸缩轮架;76、万向滑轮;77、连接架;78、铰接转轴一;79、圆盘;80、铰接转轴二;81、旋转轴;82、连杆;83、转动拨快;84、限转套;85、限转插槽。

具体实施方式

[0034]

以下结合附图对本发明作进一步详细说明。

[0035]

如图1、图2和图3所示,一种新型双工位uv固化机2,包括载具1、uv固化机2、运料装置3、移料装置4、输送机5、工作台6、用于控制本新型双工位uv固化机2运行的控制系统。载

具1为矩形板体,载具1由金属材料制成,载具1上开设有六个用于放置产品的凹槽11,利用载具1来放置产品,有利于减少产品在运输过程中被磕碰的概率。uv固化机2的数量为两台,两台uv固化机2并排设置且两台uv固化机2之间留有一段空间。运料装置3的数量为两个,运料装置3用于承接经过uv固化机2的载具1并将之输送至移料位。移料装置4位于两个运料装置3的正上方,移料装置4用于将到达移料位处的载具1推动至输送机5上。输送机5位于两个uv固化机2和两个运料装置3之间,输送机5的输送方向与uv固化机2的输送方向相反,输送机5用于将会装有产品的在运送至uv固化机2的上料位处。工作台6位于两个uv固化机2的上料位处,工作台6用于供工人进行拆装产品的操作。

[0036]

如图2和图4所示,两个运料装置3分别位于两个uv固化机2的下料位处,且两个运料装置3相互对称,运料装置3包括机架31,机架31位于uv固化机2的下料位处,机架31的顶面上开设有运料槽32,运料槽32的截面为矩形。运料槽32的两槽壁上对称开设有导向滑槽33,导向滑槽33的截面为矩形,导向滑槽33的两端延伸至与机架31的两侧壁平齐。机架31的顶面上固定安装有红外传感器34,红外传感器34与控制系统电连接。

[0037]

如图4和图5所示,运料槽32内滑动设置有运料台35,运料台35用于承接来自uv固化机2的载具1,运料台35的底面与运料槽32的槽底之间留有空隙,运料台35的顶面与机架31的顶面平齐。运料台35的两侧壁上固定连接有导向滑块36,导向滑块36与导向滑槽33滑动配合,如此一方面对运料台35在运料槽32内的运动起到导向作用,另一方面限制运料台35出现竖直方向的跳动。

[0038]

工作时,从uv固化机2出料口处跑出的载具1被uv固化机2的传送皮带推至运料台35上,在此过程中载具1会进过红外传感器34的感应区域,则红外传感器34能够检测到载具1是否移动至运料台35上,并将相应的电信号传递给控制系统。

[0039]

如图4和图6所示,运料台35的顶面上开设有安装槽37,安装槽37的截面为矩形,安装槽37内安装有带式运输机构38。带式运输机构38包括运输带381、第一滚筒382、第一滚筒驱动组件。第一滚筒382的数量为两个,两个第一滚筒382转动设置于安装槽37内。运输带381套装在两个第一滚筒382上,两个第一滚筒382用于带动运输带381回转,运输带381的顶面与uv固化机2的传送皮带的顶面平齐,运输带381的顶面与运料台35的顶面平齐。第一滚筒驱动组件用于驱动远离uv固化机2的第一滚筒382转动,第一滚筒驱动组件包括第一电机支架3831、第一电机3832、第一主动链轮3833、第一从动链轮3834、第一链条3835。第一电机支架3831螺钉连接于安装槽37的槽壁上,第一电机3832螺钉连接于第一电机支架3831上。第一主动链轮3833同轴固定安装于第一电机3832的输出轴上,第一从动链轮3834同轴安装于第一滚筒382的转轴上,第一链条3835与第一主动链轮3833和第一从动链轮3834链传动连接。

[0040]

如图4和图5所示,机架31上设置有运料台驱动机构39,运料台驱动机构39用于驱动运料台35在运料槽32内滑移进而带动载具1移动至移料位处,运料台驱动机构39包括齿条391、齿轮392、传动轴393、驱动电机394、支撑滑轮395。齿条391朝下的侧壁上具有齿状的齿面,齿条391的数量为三个,三个齿条391相互平行且均固定连接于运料台35的底面上。齿轮392的数量也为三个,三个齿轮392分别与三个齿条391啮合,三个齿轮392同轴且相互平行。三个齿轮392同轴固定安装于传动轴393上,转动传动轴393能够带动三个齿轮392同步转动,传动轴393转动设置于安装槽37内且位于运料台35的正下方,传动轴393的其中一端

部与驱动电机394的输出轴同轴相连,驱动电机394螺钉连接于机架31的外侧壁上。支撑滑轮395的数量为四个,四个支撑滑轮395为矩形分布,四个支撑滑轮395均位于传动轴393的两侧,支撑滑轮395与运料槽32的槽底滚动配合。

[0041]

运料装置3工作时,红外传感器34感应到载具1进入到运输带381上并将信号传递给控制系统,控制系统控制第一电机3832启动,第一电机3832驱动第一主动链轮3833转动,然后通过第一链条3835带动第一从动链轮3834和第一滚筒382转动,则运输带381随之进行回转以带动载具1向远离uv固化机2方向移动;与此同时控制系统控制驱动电机394启动,驱动电机394驱动传动轴393和齿轮392转动,然后通过齿轮392与齿条391的啮合作用来带动运料台35向远离uv固化机2方向移动,上述两项运动叠加能够较快地将载具1输送至移料位。

[0042]

如图4和图5所示,移料装置4包括安装架41、无杆气缸42、推架43。安装架41为倒“凹”形,安装架41具有朝下的开口,安装架41的两端分别固定连接于两个机架31的顶面上。无杆气缸42的数量为两个,两个无杆气缸42相互对称且分别位于两个运料装置3的正上方,两个无杆气缸42的正下方是本新型双工位uv固化机2的移料位。推架43由两片折角为九十度的片体组成,推架43的数量为两个,两个推架43相互对称,两个推架43分别位于两个运料装置3的正上方,两个推架43分别固定安装于两个无杆气缸42的活塞杆上,推架43在无杆气缸42的驱动下进行直线往复运动,进而将运输带381上的载具1推至输送机5上。

[0043]

移料装置4工作时,载具1到达移料位后,控制系统控制无杆气缸42启动,无杆气缸42驱动推杆向靠近输送机5方向移动,进而将载具1推至输送机5上。

[0044]

如图7和图8所示,输送机5包括支撑杆51、加强杆52、横杆53、搁板54、输送带55、第二滚筒56、第二滚筒驱动机构57。支撑杆51的数量为六个,六个支撑杆51分为两排设置,支撑杆51与uv固化机2靠近支撑杆51的侧壁螺钉连接。加强杆52的数量为七个,七个加强杆52分别设置于相邻的两个支撑杆51之间。横杆53的数量为两个,两个横杆53分别固定安装于同一排的三个支撑杆51的顶部,横杆53将同一排的三个支撑杆51串联起来,横杆53的顶面与机架31的顶面平齐。搁板54的数量为三个,三个搁板54间隔设置于两个横杆53之间,搁板54用于为在进行回转运动的输送带55提供支撑。

[0045]

第二滚筒56的数量为两个,两个第二滚筒56转动设置于两个横杆53之间,输送带55套装在两个第二滚筒56上,两个第二滚筒56用于带动输送带55回转。第二滚筒驱动机构57用于驱动其中一个第二滚筒56转动,第二滚筒驱动机构57包括第二电机支架571、第二电机572、第二主动链轮573、第二从动链轮574、第二链条575。第二电机支架571螺钉连接于横杆53的底面上,第二电机572螺钉连接于第二电机支架571上。第二主动链轮573同轴固定安装于第二电机572的输出轴上,第二从动链轮574同轴安装于第二滚筒56的转轴上,第二链条575与第二主动链轮573和第二从动链轮574链传动连接。

[0046]

工作时,第二电机572驱动第二主动链轮573转动,然后通过第二链条575带动第二从动链轮574和第二滚筒56转动,则输送带55随之进行回转以带动载具1向靠近工作台6方向移动。

[0047]

如图9和图10所示,每根支撑杆51的底面上均向上依次开设有伸缩滑孔71、控制槽72。伸缩滑孔71的截面为圆形,控制槽72的截面为矩形。控制槽72相对的两槽壁上均开设有圆形的旋转孔73,每个支撑杆51的侧壁上均开设有限转孔74,限转孔74与其中一个旋转孔

73连通,限转孔74的截面为方形。

[0048]

每个伸缩滑孔71中均滑动设置有伸缩轮架75,伸缩轮架75为圆柱状,伸缩轮架75的底面上固定安装有万向滑轮76。伸缩轮架75的顶面上固定连接有连接架77,连接架77的两侧壁上均固定连接有铰接转轴一78。控制槽72内设置有控制机构,控制机构用于带动伸缩轮架75在伸缩滑孔71内上下滑移进而控制万向滑轮76凸出或缩入伸缩滑孔71。

[0049]

控制机构包括圆盘79、铰接转轴二80、旋转轴81、连杆82。圆盘79为圆盘79状,圆盘79转动设置于控制槽72内,圆盘79的两盘面上均固定连接有铰接转轴二80。旋转轴81的数量为两个,旋转轴81为圆柱状,两个旋转轴81与圆盘79同轴相连,旋转轴81的两端分别插入两个旋转孔73中,且旋转轴81与旋转孔73形成转动配合。连杆82为片体且截面为长条状,连杆82一端与铰接转轴一78转动配合,即连杆82通过铰接转轴一78与连接架77形成铰接,另一端与铰接转轴二80转动配合,即连杆82通过铰接转轴二80与圆盘79形成铰接。连杆82的数量为两个且相互对称,通过设置两个连杆82,增加了连接架77与圆盘79之间的连接强度。

[0050]

旋转轴81的靠近限转孔74的端面上固定连接有转动拨快83,转动拨快83为方形块体,转动拨快83插入限转孔74中,则使用者能够通过转动转动拨快83来带动旋转轴81转动。转动拨快83上罩设有限转套84,限转套84为方形块体,限转套84朝向转动拨快83的顶面上开设有限转插槽85,限转插槽85的截面为方形,限转插槽85与转动拨快83插接配合,限转套84与限转孔74插接配合。当限转套84插入限转孔74中,且限转套84罩设于转动拨快83上时,由于转动拨快83为方形块体且限转插槽85的截面为方形,则转动拨快83与限转套84之间不能够相对转动,并且由于限转套84为方形块体且限转孔74的截面为方形,则限转套84被限制转动,此时旋转轴81被限制转动。

[0051]

搬运时,使用者将限转套84取下,此时旋转轴81没被限制转动,然后捏住转动拨快83并使转动拨快83顺时针转动九十度,在此过程中,旋转轴81和圆盘79随之顺时针转动九十度,则铰接转轴二80从位于竖直方向上的中间位置移动至位于竖直方向上的最低点位置,即铰接转轴二80向下移动,进而通过连杆82带动伸缩轮架75和万向滑轮76下移,直至伸缩轮架75和万向滑轮76凸出于伸缩滑孔71的孔口;然后将限转套84插入限转孔74中,且限转套84罩设于转动拨快83上,此时旋转轴81被限制转动,则万向滑轮76保持凸出伸缩滑孔71的状态,使用者能够通过推拉的方式搬运输送机5,本输送机5搬运方便,如此有利于降低本新型双工位uv固化机2在安装过程中的劳动强度。

[0052]

安装时,使用者将限转套84取下,此时旋转轴81没被限制转动,然后捏住转动拨快83并使转动拨快83逆时针转动九十度,在此过程中,旋转轴81和圆盘79随之逆时针转动九十度,则铰接转轴二80从位于竖直方向上的最低点位置移动至位于竖直方向上的中间位置,即铰接转轴二80向上移动,进而通过连杆82带动伸缩轮架75和万向滑轮76上移,直至伸缩轮架75和万向滑轮76缩入伸缩滑孔71内;然后将限转套84插入限转孔74中,且限转套84罩设于转动拨快83上,此时旋转轴81被限制转动,则万向滑轮76保持缩入伸缩滑孔71的状态,则输送机5能够较为稳定地放置于地面上,即输送机5能够较为稳定地安装于两个uv固化机2之间。

[0053]

本新型双工位uv固化机222的工作过程为:

[0054]

s1:完成滴胶工艺的产品经由人工搬运或流水线输送设备送至工作台6上,工人将产品放装入载具1的凹槽11内,然后将装好产品的载具1放在uv固化机2的进料口处,载具1

经过uv固化机2并从uv固化机2的出料口跑出,在此过程中uv固化机2会将紫外线光照射在产品上,uv胶在紫外线光的照射下发生化学反应,且其由液态转化为固态;

[0055]

s2:从uv固化机2出料口处跑出的载具1被uv固化机2的传送皮带推至运输带381上,红外传感器34感应到载具1进入到运输带381上并将信号传递给控制系统,控制系统控制第一电机3832启动,第一电机3832驱动第一主动链轮3833转动,然后通过第一链条3835带动第一从动链轮3834和第一滚筒382转动,则运输带381随之进行回转以带动载具1向远离uv固化机2方向移动,与此同时控制系统控制驱动电机394启动,驱动电机394驱动传动轴393和齿轮392转动,然后通过齿轮392与齿条391的啮合作用来带动运料台35向远离uv固化机2方向移动,上述两项运动叠加能够较快地将载具1输送至移料位;

[0056]

s3:;控制系统控制无杆气缸42启动,无杆气缸42驱动推杆向靠近输送机5方向移动,进而将载具1推至输送机5上;

[0057]

s4:接着控制系统控制无杆气缸42的活塞杆回到初始位,与此同时,控制系统控制驱动电机394启动,驱动电机394驱动传动轴393和齿轮392转动,然后通过齿轮392与齿条391的啮合作用来带动运料台35向靠近uv固化机2方向移动,直至运料台35回到初始位;

[0058]

s5:第二电机572驱动第二主动链轮573转动,然后通过第二链条575带动第二从动链轮574和第二滚筒56转动,则输送带55随之进行回转以带动载具1向靠近工作台6方向移动,工人将输送带55上的载具1取下,然后将载具1上的产品取下,然后经由人工搬运或流水线输送设备送往下一道工序,而留下的载具1被用于下一次的加工使用。

[0059]

本新型双工位uv固化机2实现了一个工人操作两台uv固化机2,既增加了加工效率,还降低了人工成本。

[0060]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1