一种利用无纺布废布制备金载碳布的方法与流程

[0001]

本发明涉及无纺布废布的资源化利用,尤其涉及一种利用无纺布废布制备金载碳布的方法。

背景技术:

[0002]

每年中国的无纺布生产、制造、销售、加工企业会产生大量的无纺布废料,且逐年递增。当前绝大部分无纺布废布料被简单收集后填埋或焚烧处置。但通过填埋或焚烧方式处置无纺布废布料存在占用大量土地、废料高值化利用率低、污染土壤和地下水、烟气中二噁英排放量增加等问题。而通过回收方式回收和循环利用废料也会给无纺布产品质量和生产设备带来不利影响。因此,拓宽无纺布废料资源化和高值化途径,扩展基于无纺布废料制备的高值化产品种类尤为关键。

[0003]

小尺寸、高分散金颗粒可表现出较强的催化活性。目前纳米金颗粒制备方法主要包括共沉淀法、沉积-沉淀法、光化学沉积法三种。其中沉积-沉淀法是制备金纳米颗粒或其相关材料的最常用方法。但是应用沉积-沉淀法制备金纳米材料需要用到大量的还原剂,易产生大量的含有有毒物质的废液,另外制备过程中产生的废液处置难度大,处置成本高,可接收处置的第三方单位较少。

[0004]

如何在实现无纺布废料资源化利用的同时,又能制备得到金纳米材料,是目前未曾有的研究。

技术实现要素:

[0005]

发明目的:针对以上问题,本发明提出一种利用无纺布废布制备金载碳布的方法,在不产生废液的条件下同步实现无纺布废布料碳化和金纳米材料的生成,所制备的金载碳布具有一定的催化活性。

[0006]

技术方案:本发明所述的一种利用无纺布废布制备金载碳布的方法,称取氯金酸溶于水中,配制0.1~0.5mol/l氯金酸水溶液,按照液固比1~3:1,将无纺布废布浸泡在氯金酸水溶液中,10~30min后取出无纺布废布,得到金浸废布,需要说明的是,此浓度范围的氯金酸水溶液可以在去除无纺布废布上杂质的同时,又增加其导电性,若低于此浓度范围,无纺布导电性降低,同时加载在碳布上的金纳米颗粒减少,若高于该浓度范围,碳布导电性进一步提升不明显,无纺布碳化与金加载效果随着氯金酸浓度进一步增加提升不显著;将金浸废布平铺在低温等离子体低压电极上,曝入气氛后接通电源,进行低温等离子体照射,即得金载碳布。

[0007]

其中,所述低温等离子体照射的作用时间为0.5~3h,进一步优选为0.5~2.5h;作用气氛为氢气与氩气混合气体,所述氢气与氩气的体积比为5~30:100,进一步优选为5~25:100;作用电压为5~50kv;所述低温等离子照射采用介质挡板放电,所述介质挡板与金浸废布间距为0.2~2.5cm,进一步优选为0.2~2cm。

[0008]

将无纺布废布浸泡在氯金酸水溶液中,不仅可以去除无纺布废布上的杂质,同时

可以将氯金酸吸附在无纺布废布上增加其导电性。将金浸废布平铺在低温等离子体低压电极上后开启电源,介质板感应产生高密度的放电通道。氢气在放电通道中发生电离、解离,生成氢自由基。氢自由基与无纺布废布接触后可与无纺布废布中的氧结合生成水从而实现无纺布废布碳化。同时,氢自由基还可以将氯金酸还原成纳米金颗粒。低温等离子体处置过程中释放大量的热,不仅可使得无纺布吸附的水发生汽化转化为水蒸气,还可以加速氯金酸热分解。水蒸气在放电通道中生成氢氧根自由基、氢自由基和水合电子。氢氧根自由基可加速无纺布中染色剂的分解并加速碳化过程。

[0009]

有益效果:与现有技术相比,本发明的显著优点是:本发明制备过程简单,应用低温等离子照射技术,通过调节氢气与氩气气氛获得氢自由基,直接将无纺布废布转化为金载碳布,所制备的金载碳布具有一定的催化性,最高可获得59%苯乙酮产率。

附图说明

[0010]

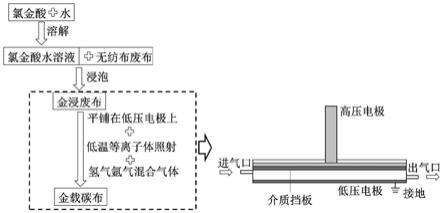

图1是本发明的流程图。

具体实施方式

[0011]

下面结合附图和实施例对本发明作进一步的说明。

[0012]

本发明的无纺布废布料取自浙江湖州市南浔镇马腰工业园,需要说明的是,本发明的无纺布废布料包括多种类型,如丙纶、涤纶、锦纶、粘胶纤维、腈纶、乙纶、氯纶无纺布等均在本发明的保护范围之内。

[0013]

实施例1

[0014]

低温等离子体照射时间对所制备金载碳布催化性能影响

[0015]

金载碳布的制备:如图1所示,称取氯金酸溶于水中,配制0.1mol/l的氯金酸水溶液,按照液固比1:1(ml:mg)分别称取氯金酸水溶液和无纺布废布,将无纺布废布浸泡在氯金酸水溶液中,10分钟后取出无纺布废布,得到金浸废布;将金浸废布平铺在低温等离子体低压电极上,曝入气氛后接通电源,分别进行低温等离子体照射0.25小时、0.35小时、0.45小时、0.5小时、1.5小时、2.5小时、2.6小时、2.8小时、3小时,得到金载碳布,其中曝入的低温等离子体作用气氛为氢气与氩气混合气体,氢气与氩气体积比为5:100,低温等离子体照射作用电压为5kv,低温等离子体照射采用介质挡板放电,介质板与金浸废布间距为0.2cm。

[0016]

通过1-苯基乙醇氧化反应试验研究上述制备的金载碳布的催化性能。具体测试步骤是:将一整片金载碳布卷成圆柱体装至微波消解装置试样管。向试样管中加入2.5mmol1-苯基乙醇和叔丁基过氧化物(70%水溶液)至试样管2/3高度。微波消解仪输出功率设置为700w,微波消解时间设置为30小时。微波试验后,待混合物冷却至室温,取出适量的混合物,然后加入50μl的硝基甲烷,将混合物搅拌约15分钟后,从混合物中取出1μl样品,离心后通过气相色谱仪分析产物,并通过内标曲线换算浓度,计算苯乙酮产率。试验结果见表1。

[0017]

表1低温等离子体照射时间对所制备金载碳布催化性能影响

[0018]

低温等离子体照射时间苯乙酮产率相对误差0.25小时26.75%

±

0.2%0.35小时32.81%

±

0.1%0.45小时39.23%

±

0.1%

0.5小时45.68%

±

0.1%1.5小时48.24%

±

0.1%2.5小时50.96%

±

0.1%2.6小时51.22%

±

0.1%2.8小时51.37%

±

0.2%3小时51.45%

±

0.2%

[0019]

由表1可看出,当低温等离子体照射时间小于0.5小时(如表1中,低温等离子体照射时间=0.45小时、0.35小时、0.25小时以及表1中未列举的更低值),低温等离子体照射时间过短,氢气在放电通道中发生电离、解离生成氢自由基较少,无纺布废布碳化与氯金酸还原均不充分,导致苯乙酮产率随着低温等离子体照射时间减小而显著降低。当低温等离子体照射时间等于0.5~2.5小时(如表1中,低温等离子体照射时间=0.5小时、1.5小时、2.5小时),氯金酸还原、分解及无纺布碳化充分。最终,苯乙酮产率均大于45%。当低温等离子体照射时间大于2.5小时(如表1中,低温等离子体照射时间=2.6小时、2.8小时、3小时以及表1中未列举的更高值),苯乙酮产率随着低温等离子体照射时间进一步增加变化不显著。因此,综合而言,结合效益与成本,当低温等离子体照射时间等于0.5~2.5小时,最有利于提高所制备金载碳布催化性能。

[0020]

实施例2

[0021]

氢气与氩气体积比对所制备金载碳布催化性能影响

[0022]

金载碳布的制备:称取氯金酸溶于水中,配制0.3mol/l的氯金酸水溶液,按照液固比2:1(ml:mg)分别称取氯金酸水溶液和无纺布废布,将无纺布废布浸泡在氯金酸水溶液中,20分钟后取出无纺布废布,得到金浸废布;将金浸废布平铺在低温等离子体低压电极上,曝入气氛后接通电源,进行低温等离子体照射2.5小时,得到金载碳布,其中曝入的低温等离子体作用气氛为氢气与氩气混合气体,氢气与氩气体积比为2.5:100、3.5:100、4.5:100、5:100、15:100、25:100、26:100、28:100、30:100,低温等离子体照射作用电压为27.5kv,低温等离子体照射采用介质挡板放电,介质板与金浸废布间距为1.1cm。

[0023]

1-苯基乙醇氧化反应试验同实施例1,试验结果见表2。

[0024]

表2氢气与氩气体积比对所制备金载碳布催化性能影响

[0025]

氢气与氩气体积比苯乙酮产率相对误差2.5:10032.75%

±

0.2%3.5:10038.24%

±

0.2%4.5:10044.39%

±

0.1%5:10051.78%

±

0.1%15:10053.92%

±

0.1%25:10056.85%

±

0.1%26:10056.94%

±

0.1%28:10057.21%

±

0.2%30:10057.36%

±

0.1%

[0026]

由表2可看出,当氢气与氩气体积比小于5:100时(如表2中,氢气与氩气体积比=4.5:100、3.5:100、2.5:100时以及表2中未列举的更低比值),氢气较少,氢自由基生成量减

少,无纺布废布碳化及氯金酸还原不充分,导致苯乙酮产率随着氢气与氩气体积比减小而显著降低。当氢气与氩气体积比等于5~25:100时(如表2中,氢气与氩气体积比=5:100、15:100、25:100时),氢气在放电通道中发生电离、解离,生成氢自由基。氢自由基与无纺布废布接触后可与无纺布废布中的氧结合生成水从而实现无纺布废布碳化。同时,氢自由基还可以将氯金酸还原成纳米金颗粒。最终,苯乙酮产率均大于51%。当氢气与氩气体积比大于25:100时(如表2中,氢气与氩气体积比=26:100、28:100、30:100时以及表2中未列举的更高比值),苯乙酮产率随着氢气与氩气体积比进一步增加变化不显著,同时氢气过多增加系统操作安全风险。因此,综合而言,结合效益与成本,当氢气与氩气体积比等于5~25:100时,最有利于提高所制备金载碳布催化性能。

[0027]

实施例3

[0028]

介质板与金浸废布间距对所制备金载碳布催化性能影响

[0029]

金载碳布的制备:称取氯金酸溶于水中,配制0.5mol/l的氯金酸水溶液,按照液固比3:1(ml:mg)分别称取氯金酸水溶液和无纺布废布,将无纺布废布浸泡在氯金酸水溶液中,30分钟后取出无纺布废布,得到金浸废布;将金浸废布平铺在低温等离子体低压电极上,曝入气氛后接通电源,进行低温等离子体照射2.5小时,得到金载碳布,其中曝入的低温等离子体作用气氛为氢气与氩气混合气体,氢气与氩气体积比为25:100,低温等离子体照射作用电压为50kv,低温等离子体照射采用介质挡板放电,介质板与金浸废布间距分别为0.05cm、0.1cm、0.15cm、0.2cm、1.1cm、2cm、2.5cm、3cm、4cm。

[0030]

1-苯基乙醇氧化反应试验同实施例1,试验结果见表3。

[0031]

表3介质板与金浸废布间距对所制备金载碳布催化性能影响

[0032]

介质板与金浸废布间距苯乙酮产率相对误差0.05cm30.61%

±

0.1%0.1cm41.83%

±

0.2%0.15cm48.56%

±

0.1%0.2cm54.72%

±

0.2%1.1cm57.14%

±

0.1%2cm59.09%

±

0.1%2.5cm50.68%

±

0.2%3cm36.27%

±

0.2%4cm31.45%

±

0.1%

[0033]

由表3可看出,当介质板与金浸废布间距小于0.2cm时(如表3中,介质板与金浸废布间距=0.15cm、0.1cm、0.05cm时以及表3中未列举的更低值),介质板与金浸废布间距过小,低温等离子体照射过程中废布料易吸附到介质挡板上,从而造成反应器短路,放电通道局部消失,无纺布废布碳化与氯金酸热解、还原均不充分,从而导致苯乙酮产率随着介质板与金浸废布间距减小而显著降低。当介质板与金浸废布间距等于0.2~2cm时(如表3中,介质板与金浸废布间距=0.2cm、1.1cm、2cm时),将金浸废布平铺在低温等离子体低压电极上后开启电源,介质板感应产生高密度的放电通道。氢气在放电通道中发生电离、解离,生成氢自由基。氢自由基与无纺布废布接触后可与无纺布废布中的氧结合生成水从而实现无纺布废布碳化。同时,氢自由基还可以将氯金酸还原成纳米金颗粒。低温等离子体处置过程中

释放大量的热,不仅可使得无纺布吸附的水发生汽化转化为水蒸气,还可以加速氯金酸热分解。水蒸气在放电通道中生成氢氧根自由基、氢自由基和水合电子。氢氧根自由基可加速无纺布中染色剂的分解并加速碳化过程。最终,苯乙酮产率均大于54%。当介质板与金浸废布间距大于2cm时(如表3中,介质板与金浸废布间距=2.5cm、3cm、4cm时以及表3中未列举的更高值),介质板与金浸废布间距过大,介质板感应产生放电通道能量高密度降低,氢气在放电通道中发生电离、解离的效率降低,金浸废布碳化与载金效果变差,导致苯乙酮产率随着介质板与金浸废布间距进一步增加而显著降低。因此,综合而言,结合效益与成本,当介质板与金浸废布间距等于0.2~2cm时,最有利于提高所制备金载碳布催化性能。

[0034]

实施例4

[0035]

氯金酸水溶液浓度对所制备金载碳布催化性能影响

[0036]

金载碳布的制备:称取氯金酸溶于水中,分别配制0.05mol/l、0.07mol/l、0.09mol/l、0.1mol/l、0.3mol/l、0.5mol/l、0.52mol/l、0.55mol/l、0.6mol/l的氯金酸水溶液,按照液固比3:1(ml:mg)分别称取氯金酸水溶液和无纺布废布,将无纺布废布浸泡在氯金酸水溶液中,30分钟后取出无纺布废布,得到金浸废布;将金浸废布平铺在低温等离子体低压电极上,曝入气氛后接通电源,进行低温等离子体照射2.5小时,得到金载碳布,其中曝入的低温等离子体作用气氛为氢气与氩气混合气体,氢气与氩气体积比为25:100,低温等离子体照射作用电压为50kv,低温等离子体照射采用介质挡板放电,介质板与金浸废布间距为2cm。

[0037]

1-苯基乙醇氧化反应试验同实施例1,试验结果见表4。

[0038]

表4氯金酸水溶液浓度对所制备金载碳布催化性能影响

[0039]

氯金酸水溶液浓度苯乙酮产率相对误差0.05mol/l30.45%

±

0.2%0.07mol/l38.72%

±

0.1%0.09mol/l44.26%

±

0.1%0.1mol/l52.95%

±

0.1%0.3mol/l56.37%

±

0.1%0.5mol/l59.09%

±

0.1%0.52mol/l59.21%

±

0.1%0.55mol/l59.32%

±

0.2%0.6mol/l59.39%

±

0.2%

[0040]

由表4可看出,当氯金酸水溶液浓度小于0.1mol/l时(如表4中,氯金酸水溶液浓度=0.09mol/l、0.07mol/l、0.05mol/l时以及表4中未列举的更低值),氯金酸水溶液浓度较小,无纺布导电性降低,同时最终加载在碳布上的金纳米颗粒减少,从而导致苯乙酮产率随着氯金酸水溶液浓度减小而显著降低。当氯金酸水溶液浓度等于0.1~0.5mol/l时(如表4中,氯金酸水溶液浓度=0.1mol/l、0.3mol/l、0.5mol/l时),将无纺布废布浸泡在氯金酸水溶液中,不仅可以去除无纺布废布上的杂质,同时可以将氯金酸吸附在无纺布废布上增加其导电性,氢自由基还可以将氯金酸还原成纳米金颗粒。低温等离子体处置过程中释放大量的热,不仅可使得无纺布吸附的水发生汽化转化为水蒸气,还可以加速氯金酸热分解。最终,苯乙酮产率均大于52%。当氯金酸水溶液浓度大于0.5mol/l时(如表4中,氯金酸水溶液

浓度=0.52mol/l、0.55mol/l、0.6mol/l时以及表4中未列举的更高值),随着氯金酸水溶液浓度进一步增加苯乙酮产率变化不显著。因此,综合而言,结合效益与成本,当氯金酸水溶液浓度等于0.1~0.5mol/l时,最有利于提高所制备金载碳布催化性能。

[0041]

不同对比工艺对所制备金载碳布催化性能影响

[0042]

实施例5(本发明方法)

[0043]

称取氯金酸溶于水中,配制0.5mol/l的氯金酸水溶液,按照液固比3:1(ml:mg)分别称取氯金酸水溶液和无纺布废布,将无纺布废布浸泡在氯金酸水溶液中,30分钟后取出无纺布废布,得到金浸废布;将金浸废布平铺在低温等离子体低压电极上,曝入气氛后接通电源,进行低温等离子体照射2.5小时,得到金载碳布,其中曝入的低温等离子体作用气氛为氢气与氩气混合气体,氢气与氩气体积比为25:100,低温等离子体照射作用电压为50kv,低温等离子体照射采用介质挡板放电,介质板与金浸废布间距为2cm。

[0044]

对比例1(无纺布废布浸泡在水溶液中)

[0045]

按照液固比3:1(ml:mg)分别称取水溶液和无纺布废布,将无纺布废布浸泡在水溶液中,30分钟后取出无纺布废布,得到水浸废布;将水浸废布平铺在低温等离子体低压电极上,曝入气氛后接通电源,进行低温等离子体照射2.5小时,得到碳布,其中曝入的低温等离子体作用气氛为氢气与氩气混合气体,氢气与氩气体积比为25:100,低温等离子体照射作用电压为50kv,低温等离子体照射采用介质挡板放电,介质板与水浸废布间距为2cm。

[0046]

对比例2(作用气氛为空气)

[0047]

称取氯金酸溶于水中,配制0.5mol/l的氯金酸水溶液,按照液固比3:1(ml:mg)分别称取氯金酸水溶液和无纺布废布,将无纺布废布浸泡在氯金酸水溶液中,30分钟后取出无纺布废布,得到金浸废布;将金浸废布平铺在低温等离子体低压电极上,曝入气氛后接通电源,进行低温等离子体照射2.5小时,得到金载碳布,其中曝入的低温等离子体作用气氛为空气,低温等离子体照射作用电压为50kv,低温等离子体照射采用介质挡板放电,介质板与金浸废布间距为2cm。

[0048]

1-苯基乙醇氧化反应试验同实施例1,试验结果见表5。

[0049]

表5不同对比工艺对所制备金载碳布催化性能影响

[0050]

不同对比工艺苯乙酮产率相对误差实施例559.09%

±

0.1%对比例113.58%

±

0.1%对比例224.76%

±

0.1%

[0051]

由表5可看出,本发明方法制备金载碳布的苯乙酮产率远高于远高于对比例1和对比例2且高于两者之和。相比于实施例5,对比例1的无纺布废布浸泡在水溶液中,无纺布废布导电性差,同时加载在碳布上的金纳米颗粒少,无纺布废布碳化及氯金酸还原不充分;对比例2的作用气氛为空气,无法生成氢自由基,因此,无纺布的碳化及金加载效果不佳。因此,氯金酸水溶液的浸泡及作用气氛对本发明起到较为关键的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1