一种石墨烯超滤膜及其制备方法与流程

[0001]

本发明涉及石墨烯超滤膜技术领域,具体为一种石墨烯超滤膜及其制备方法。

背景技术:

[0002]

石墨烯是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,石墨烯具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料,氧化石墨烯具有和石墨烯极其相近的层状结构,同时表面富含大量如羟基、环氧基、羧基等活性基团,氧化石墨烯的超大比表面积及层状结构决定了氧化石墨烯离子交换容量大,层状结构表面富含的含氧基团决定了氧化石墨烯可均匀分散在水中,亲水性分子和聚合物等可通过层间氢键、离子键和共价键等作用插入氧化石墨烯层间形成层间化合物,使其在分离材料领域具有很大的潜力和应用前景,超滤膜作为水的深度处理中常用的一种方法,已经广泛的运用到水处理行业,但由于膜表面吸附、沉积造成膜孔径变小或堵塞而形成的膜污染一直制约着膜技术的发展。

[0003]

但是目前的石墨烯制成的石墨烯超滤膜的孔隙率较低,使得其透水率低,导致石墨烯超滤膜的过滤效果差,过滤时间长,且石墨烯超滤膜由于强度低,使得其拉力较小,容易断裂,无法满足一些特定需求。

技术实现要素:

[0004]

本发明的目的在于:为了解决石墨烯超滤膜孔隙率低和石墨烯超滤膜拉力小容易断裂的问题,提供一种石墨烯超滤膜及其制备方法。

[0005]

为实现上述目的,本发明提供如下技术方案:一种石墨烯超滤膜及其制备方法,包括下列步骤:

[0006]

步骤一:将浓硫酸和硝酸钠倒入烧杯中混合;

[0007]

步骤二:将烧杯置于恒温水浴中均匀搅拌;

[0008]

步骤三:在混合液中加入去离子水、双氧水,进行离心洗涤,并烘干,制得氧化石墨粉;

[0009]

步骤四:将石墨粉倒入乙醇溶液中,加入六水合硝酸钴搅拌均匀,烘干制得氧化石墨烯;

[0010]

步骤五:将氧化石墨烯用水进行稀释,并超声处理得到氧化石墨烯水溶液;

[0011]

步骤六:将聚乙二醇加入氧化石墨烯水溶液中,混合均匀;

[0012]

步骤七:在混合溶液中加入氢氧化钠和氯乙酸,进行超声处理,并冲洗后烘干制得羧基化氧化石墨烯;

[0013]

步骤八:将羧基化氧化石墨烯在二甲基乙酰胺和磷酸三乙酯组成的双溶剂中分散,然后加入聚偏氟乙烯,机械搅拌溶解得到铸膜液;

[0014]

步骤九:纳米高拉力母粒粉碎后加水制成纳米溶液,将纳米溶液倒入氧化石墨烯

水溶液中,混合均匀。

[0015]

优选地,所述步骤一中将装有浓硫酸和硝酸钠混合液的烧杯放入冰浴箱中,进行冷却处理,冷却后,加入鳞片石墨,搅拌均匀。

[0016]

优选地,所述步骤三中加入去离子水将反应终止,同时加入双氧水,用稀盐对产物进行离心洗涤,然后在真空烘箱中干燥,获得的氧化石墨粉。

[0017]

优选地,所述步骤四中混合液加入六水合硝酸钴搅拌至均匀混合后,混合物回流加热后,用乙醇洗涤,最后在真空烘箱中烘干,制得氧化石墨烯。

[0018]

优选地,所述步骤六中聚乙二醇可增加膜的成孔率,增加超滤膜的透水性。

[0019]

优选地,所述步骤七中在氧化石墨烯的水溶液中加入氢氧化钠和氯乙酸,继续超声三小时,得到的混合液用去离子水进行反复冲洗至流出液的ph为7.0时过滤,所得的滤饼于50℃下烘干,烘干后得到羧基化氧化石墨烯。

[0020]

优选地,所述步骤九中先将纳米高拉力母粒通过粉碎机制成纳米高拉力粉末,然后将纳米高拉力粉末兑水制成纳米高拉力溶液。

[0021]

优选地,所述步骤十将所得的铸膜液自然冷却至室温,在玻璃板上刮膜;然后将带有刮膜的玻璃板浸入20-30℃的凝胶水浴中分相成膜,再用去离子水浸泡3-5天后取出,空气中自然晾干,即得石墨烯超滤膜。

[0022]

与现有技术相比,本发明的有益效果是:本发明通过在石墨烯水溶液中添加聚乙二醇溶液,并充分混合均匀,聚乙二醇可使制得的石墨烯超滤膜中的孔隙增多,且将纳米高拉力颗粒磨粉兑水制成纳米溶液,加入到铸膜液中,从而使得制成的石墨烯超滤膜的拉力与强度增加。

附图说明

[0023]

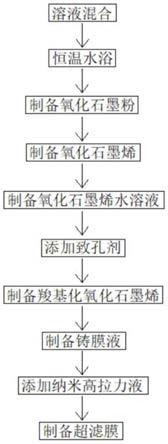

图1为本发明的方法流程示意图。

具体实施方式

[0024]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

请参阅图1,一种石墨烯超滤膜及其制备方法,包括下列步骤:

[0026]

步骤一:将浓硫酸和硝酸钠倒入烧杯中混合;

[0027]

步骤二:将烧杯置于恒温水浴中均匀搅拌;

[0028]

步骤三:在混合液中加入去离子水、双氧水,进行离心洗涤,并烘干,制得氧化石墨粉;

[0029]

步骤四:将石墨粉倒入乙醇溶液中,加入六水合硝酸钴搅拌均匀,烘干制得氧化石墨烯;

[0030]

步骤五:将氧化石墨烯用水进行稀释,并超声处理得到氧化石墨烯水溶液;

[0031]

步骤六:将聚乙二醇加入氧化石墨烯水溶液中,混合均匀;

[0032]

步骤七:在混合溶液中加入氢氧化钠和氯乙酸,进行超声处理,并冲洗后烘干制得

羧基化氧化石墨烯;

[0033]

步骤八:将羧基化氧化石墨烯在二甲基乙酰胺和磷酸三乙酯组成的双溶剂中分散,然后加入聚偏氟乙烯,机械搅拌溶解得到铸膜液;

[0034]

步骤九:纳米高拉力母粒粉碎后加水制成纳米溶液,将纳米溶液倒入氧化石墨烯水溶液中,混合均匀。

[0035]

实施例1

[0036]

作为本发明的优选实施例:步骤一中将装有浓硫酸和硝酸钠混合液的烧杯放入冰浴箱中,进行冷却处理,冷却后,加入鳞片石墨,搅拌均匀;

[0037]

浓硫酸是质量分数大于或等于70%的硫酸水溶液,俗称坏水,浓硫酸具有强腐蚀性,具有脱水性,难挥发性,酸性,吸水性等,硝酸钠,亦称“智利硝”,是一种无机物,化学式为nano3,分子量84.99,吸湿性无色透明三角系晶体,极易溶于水,鳞片石墨为天然显晶质石墨,其形似鱼磷状,属六方晶系,呈层状结构,具有良好的耐高温、导电、导热、润滑、可塑及耐酸碱等性能,将鳞片石墨磨粉后与浓硫酸和硝酸钠混合液均匀搅拌一到两小时,可增加液体的导电性。

[0038]

实施例2

[0039]

作为本发明的优选实施例:步骤三中加入去离子水将反应终止,同时加入双氧水,用稀盐对产物进行离心洗涤,然后在真空烘箱中干燥,获得的氧化石墨粉;

[0040]

去离子水是指除去了呈离子形式杂质后的纯水配置常备溶液,去离子水以及双氧水将溶液反应终止,然后将溶液放入离心机中,并倒入稀释盐水,使用稀释盐水对产物进行离心洗涤,洗涤后,将产物放入真空烘干箱中烘干,从而得到氧化石墨粉。

[0041]

实施例3

[0042]

作为本发明的优选实施例:步骤四中混合液加入六水合硝酸钴搅拌至均匀混合后,混合物回流加热后,用乙醇洗涤,最后在真空烘箱中烘干,制得氧化石墨烯;

[0043]

将氧化石墨粉末加入到乙醇溶液中,并混合均匀,混合液加入六水合硝酸钴搅拌至均匀混合后,混合物回流加热后,用乙醇洗涤,最后在真空烘箱中烘干,制得氧化石墨烯,乙醇具有弱酸性(严格说不具酸性,不能使酸碱指示剂变色,也不能与碱发生化学反应),因含有极性的氧氢键,故电离时会生成烷氧基负离子和质子。

[0044]

实施例4

[0045]

作为本发明的优选实施例:步骤六中聚乙二醇可增加膜的成孔率,增加超滤膜的透水性;

[0046]

聚乙二醇是一种化合物,化学式是ho(ch

2 ch

2 o)nh,其系列产品无刺激性,味微苦,具有良好的水溶性,并与许多有机物组份有良好的相溶性,它们具有优良的润滑性、保湿性、分散性、粘接剂、抗静电剂及柔软剂等,聚乙二醇是较好的致孔剂。

[0047]

实施例5

[0048]

作为本发明的优选实施例:步骤七中在氧化石墨烯的水溶液中加入氢氧化钠和氯乙酸,继续超声三小时,得到的混合液用去离子水进行反复冲洗至流出液的ph为7.0时过滤,所得的滤饼于50℃下烘干,烘干后得到羧基化氧化石墨烯;

[0049]

氢氧化钠,无机化合物,化学式naoh,也称苛性钠、烧碱、固碱、火碱、苛性苏打,氢氧化钠具有强碱性,腐蚀性极强,可作酸中和剂,氢氧化钠具有强碱性和有很强的吸湿性,

易溶于水,溶解时放热,水溶液呈碱性,有滑腻感,加入1.2克的氢氧化钠和1.0克的氯乙酸,超声处理三小时,所得到的混合液用去离子水进行反复冲洗至流出液的ph为7.0时过滤,所得的滤饼于50℃下烘干,烘干后得到羧基化氧化石墨烯。

[0050]

实施例6

[0051]

作为本发明的优选实施例:步骤九中先将纳米高拉力母粒通过粉碎机制成纳米高拉力粉末,然后将纳米高拉力粉末兑水制成纳米高拉力溶液;

[0052]

纳米高拉力溶液可以增强石墨烯超滤膜的强度和拉力,粉碎机是将大尺寸的固体原料粉碎至要求尺寸的机械,粉碎机由粗碎、细碎、风力输送等装置组成,以高速撞击的形式达到粉碎机之目的,利用风能一次成粉。

[0053]

实施例7

[0054]

作为本发明的优选实施例:步骤十将所得的铸膜液自然冷却至室温,在玻璃板上刮膜;然后将带有刮膜的玻璃板浸入20-30℃的凝胶水浴中分相成膜,再用去离子水浸泡3-5天后取出,空气中自然晾干,即得石墨烯超滤膜;

[0055]

将铸膜液放置在器皿中冷却至室温,冷却后,将液体倒入平整玻璃板上,刮除多余液体,静置成膜,然后将带有膜的玻璃板放入冷凝胶水浴中,浸泡脱膜,再用去离子水浸泡,取出后风干,则得到石墨烯超滤膜。

[0056]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1