稠厚器的制作方法

[0001]

本发明涉及固液物相分离领域,具体涉及一种稠厚器。

背景技术:

[0002]

在化工、制药等行业广泛使用稠厚器,其用于进行固液物相分离。增稠器典型地可用于从浓盐水中分离结晶盐。

[0003]

利用稠厚器分离结晶盐的常规方式原理如下。将盐溶液加热至90-100℃,在蒸发器中蒸发其中的水分,在盐溶液达到饱和并有结晶盐析出的时候,使含有结晶盐的料浆进入稠厚器。料浆在稠厚器中发生分层,基本上分成上层的饱和溶液(有时也称为清液)和沉淀在溶液下部的结晶盐。当送入稠厚器的料浆的量大于稠厚器的容量时,溶液上部的饱和溶液将从稠厚器的顶部溢流进入溢流区。这样,随着料浆的不断加入并且饱和溶液不断溢流离开稠厚器,稠厚器中固体沉积物的比例将不断提高,从而得到固体含量高于进料料浆的料浆。固态盐在稠厚器底部结晶沉淀,当稠厚器中的累积的盐的含固量满足要求时,开启稠厚器底部阀门,结晶盐和剩余溶液离开稠厚器进入离心机进行离心脱水,得到含水量更小(例如小于10%)的盐颗粒。从溢流区溢流的饱和溶液则返回蒸发器再蒸发。

[0004]

当前稠厚器仍存在缺陷。特别是,由于其处理的料浆为固液混合物料,易引起各个出口管道堵塞,进而造成维护和清洁方面的时间成本和费用成本。

[0005]

对于稠厚器,仍存在着进一步改进的需要。

技术实现要素:

[0006]

本发明提供了一种用于将料浆中所含的饱和溶液和固形物分离的稠厚器,所述稠厚器包括:

[0007]

具有倒锥形底部的腔体,

[0008]

位于所述腔体的顶部的料浆进口;

[0009]

位于所述腔体的底部的料浆出口;

[0010]

位于所述料浆出口下方的出料阀;

[0011]

位于所述出料阀下方的出料通道;和

[0012]

位于所述腔体顶部和底部之间的侧壁上的溢流口;

[0013]

其特征在于,

[0014]

所述稠厚器还包括腔内溢流管,所述腔内溢流管位于所述腔体内部,上端连接至所述溢流口,下端在所述溢流口和所述底部之间的高度开放。

[0015]

优选地,所述腔内溢流管的下端与所述溢流口之间高度的所述腔体的容积大于所述腔体底部与所述溢流口之间高度的所述腔体的容积的30%。

[0016]

优选地,所述出料通道连接至离心机,并且

[0017]

所述稠厚器的名义最大固含量β小于所述离心机容许的最大进料含固量,

[0018]

其中所述稠厚器的名义最大固含量β通过下式计算:

[0019][0020]

其中,

[0021]

ρ1为所述固形物的密度,

[0022]

v1为名义堆积体积,

[0023]

ρ2为清液密度;

[0024]

v为所述稠厚器的所述腔体在所述溢流口以下的容积,

[0025]

其中,所述名义堆积体积为所述腔内溢流管的所述下端与所述腔体的底部之间的所述腔体的容积。

[0026]

优选地,所述倒锥形的锥顶角为30

°

至90

°

。

[0027]

优选地,所述出料通道的口径大于所述料浆出口。

[0028]

优选地,所述出料通道连接至离心机,所述离心机的进料口位于所述出料通道正下方。

[0029]

优选地,所述稠厚器还具有稀溶液清洗装置,所述稀溶液清洗装置配置为向料浆出口和/或出料阀提供稀溶液。

[0030]

优选地,所述腔体的所述侧壁中具有中空的热量回收壁腔,所述热量回收壁腔具有在所述侧壁外侧开放的流体入口和流体出口,其中,所述流体出口高于所述流体入口。

[0031]

优选地,所述腔体的顶部空间具有呼吸阀。

附图说明

[0032]

图1示出了当前稠厚器的一种典型结构。

[0033]

图2示出了稠厚器内部料浆表面析出的盐花的照片。

[0034]

图3示出了现有技术中的另一种不含呼吸阀的稠厚器的溢流系统。

[0035]

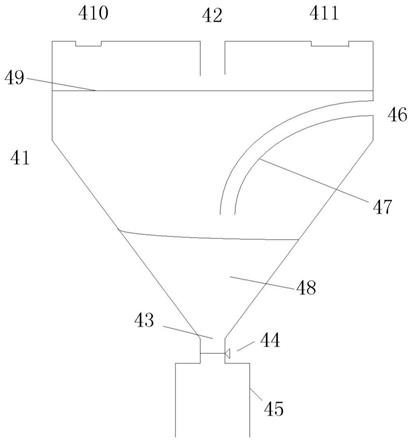

图4示出了本发明的稠厚器的一种实施方案的示意图。

[0036]

图5示出了本发明腔体中的热量回收壁腔。

[0037]

图6示出了本发明一个实施方案的示意图。

具体实施方式

[0038]

为解决当前稠厚器容易出现固形物经溢流出口流失的问题,本发明提出了一种改进的稠厚器。

[0039]

现有稠厚器的物料出口常规地包括料浆出口和溢流出口。料浆出口位于稠厚器的底部,用于将相对于进料料浆的固体含量提高的出料料浆(或称为稠厚液)排出稠厚器。出料料浆的排出通常通过出料阀的开关控制,并且随后将出料料浆通过出料管引导至后续固液分离设备。后续固液分离设备典型地为离心机。溢流出口则位于稠厚器的上部的侧壁处,用于将上层分离的饱和溶液排出稠厚器腔体,以不断提高腔体中剩余料浆的固体含量。

[0040]

图1示出了当前稠厚器的一种典型结构。稠厚器顶部具有料浆入口11,连通至蒸发器,底部具有出料阀m,下游的出料管12连通至离心机。结晶盐13沉积在稠厚器下部。稠厚器顶部具有溢流区14,通过管道15连通至蒸发器。稠厚器顶部还具有检修人口16和呼吸阀17。呼吸阀17用于与外部环境在适当情况下连通,保持稠厚器内部压力。

[0041]

在溢流区14,当稠厚器内料浆液位高于溢流液位时,饱和溶液将发生溢流。图1中,料浆从中央的稠厚器内筒顶面四周溢出,并顺斜坡向右侧流下,最终经由管道15排出。

[0042]

本发明的发明人发现,在稠厚器的实际运行中,盐结晶不但出现在稠厚器底部,也会发生在稠厚器中的料浆上表面处。当高温的含结晶盐的浓盐水进入稠厚器后,一方面溶液内部的结晶盐在稠厚器底部沉淀,另一方面则因溶液表面散热导致表面温度偏低,所以溶液表面同样会有大量的结晶盐析出,形成盐花。

[0043]

应当理解,在本发明中,以下常以盐的结晶和分离为例对稠厚器进行说明,例如,以浓盐溶液说明料浆,以盐结晶说明固体析出物。但是,本发明的稠厚器不限于用于从浓盐水分离盐结晶,可以用于任何稠厚器的常规用途。

[0044]

图2示出了稠厚器内部料浆表面析出的盐花的照片。可以看到,溶液表面的盐花层具有较大的厚度,并且并不发生沉降。换言之,稠厚器中料浆的上表面将形成漂浮的固体盐花层。

[0045]

本发明的发明人发现,稠厚器表面的盐花层将随溢流排出,不利于收集,造成已析出的盐的浪费。

[0046]

而且,本发明的发明人还发现,上述盐花层的存在会导致常规稠厚器中溢流系统中相关管道的堵塞。现有的稠厚器中,溢流系统通常在认为溢流的均为清液的前提下进行设计,未考虑到料浆表面盐花层的影响。在稠厚器腔体内,饱和溶液的上表面暴露在稠厚器的腔体中,其与稠厚器腔体内的空气持续接触而导致不断形成盐花,并且在溢流系统中逐渐积累最终导致堵塞。此外,溢流系统从稠厚器腔体内接收料浆的入口都设置在溢流口高度,或略低于溢流口的位置。由于盐花层有一定的厚度,即使入口在略低于溢流口的位置,也仍会导致溢流系统的相关管道堵塞,还进一步导致热量浪费等问题。

[0047]

例如,在如图1所示的溢流系统中,从稠厚器内筒溢出的饱和溶液带有一层盐花,并且在向右下流动的过程中上表面仍暴露在空气中,继续生成盐花,造成损失,并最终可能导致盐花在管道15或其下游造成堵塞。

[0048]

图3示出了现有技术中的另一种不含呼吸阀的稠厚器的溢流系统。类似结构如专利申请cn201910583460.4所示。该溢流系统包括在稠厚器侧壁上的溢流口21,和设置在溢流口21内侧的母液槽25,母液槽25的底部具有清液连通孔24,母液槽25与稠厚器腔体侧壁围成的空间22与稠厚器内部其他空间23越过母液槽25顶部连通。该母液槽构造为与溢流口外侧的连通瓶26配合工作。连通瓶26具有顶部空气入口27和底部清液出口28,从而在进行溢流时,可以通过空气入口27将外环境29的空气引入,并经由连通瓶26、溢流口21、空间22到达到稠厚器内部空间23,以保证稠厚器工作稳定。

[0049]

该溢流系统工作时,当空间22中清液漫过溢流口21从而发生溢流时,清液上表面仍暴露在与整个稠厚器顶部空间23的连通的顶部空气中,因此清液表面仍可能继续产生盐花层,并随溢流不断损失。随后,在溢流过程中,盐花层的固体盐可能堵塞溢流口21。

[0050]

此外,由于清液连通孔24也基本出于溢流口的高度,因此当液面稍低时,盐花层的盐也可能在清液连通孔24附近积累,导致清液连通孔24的堵塞。为此,上述申请中配置了浮盐刮板,不停地进行旋转刮盐,以避免母液槽堵塞。但是,这种设计是复杂的且效果不佳。

[0051]

总之,现有的溢流系统不仅存在盐花溢流导致的固形物损失,还存在由于盐花层而导致相关管路堵塞的问题。

[0052]

本发明提供了一种用于将料浆中所含的饱和溶液和固形物分离的稠厚器,所述稠厚器包括:

[0053]

具有倒锥形底部的腔体,

[0054]

位于所述腔体的顶部的料浆进口;

[0055]

位于所述腔体的底部的料浆出口;

[0056]

位于所述料浆出口下方的出料阀;

[0057]

位于所述出料阀下方的出料通道;和

[0058]

位于所述腔体顶部和底部之间的侧壁上的溢流口;

[0059]

其特征在于,

[0060]

所述稠厚器还包括腔内溢流管,所述腔内溢流管位于所述腔体内部,上端连接至所述溢流口,下端在所述溢流口和所述底部之间的高度开放。

[0061]

图4示出了本发明的稠厚器的一种实施方案的示意图。稠厚器包含具有倒锥形底部的腔体41,在其顶部的料浆进口42和在其底部的料浆出口43,在料浆出口下方的出料阀m,在出料阀下方的出料通道45,位于腔体顶部和底部之间的侧壁上的溢流口46,和腔内溢流管47。腔内溢流管47的上端连接至溢流口46,下端在溢流口和底部之间的高度开放。图中还示意性地示出了其中充有料浆的状态,料浆包括下层沉积的固体48,并且其上层溶液的顶表面49可以临时略高于溢流口46的高度,从而驱动腔体中部的固体48上方的溶液经由腔内溢流管47从溢流口46溢出。稠厚器还可以包含顶部的呼吸阀410和检修人口411。

[0062]

当通过料浆进口向稠厚器腔体充入料浆时,腔体内料浆液面不断上升,腔内溢流管中的液面也随之上升。当腔体内料浆液面略高于溢流口时,腔内溢流管中的饱和溶液从溢流管流出。随着不断向稠厚器内充入料浆,饱和溶液持续流出,并且固体物质如结晶盐在腔体底部不断沉积,沉积物的堆积上表面也不断提高。在堆积上表面达到腔内溢流管下端之前,停止继续充入料浆。此时,稠厚器中的内容物中的固体比例高于充入的进料料浆中的固体比例。打开出料阀m,稠厚器中的内容物即稠厚液排出稠厚器腔体。

[0063]

本发明的稠厚器设置腔内溢流管,溢流管下端在运行中一直处于盐水浸没中。结晶盐一般是表面析出和底部沉积两种方式,所以表面析出的盐花并不能进入溢流管。由于没有析出的盐花从溢流口损失,可以解决料浆表面的盐花层导致的固形物损失问题。此外,还可以解决堵塞溢流系统的问题。腔内溢流管的入口从远离料浆上表面的位置获取饱和溶液,因此在溶液表面处产生的盐花层不会进入腔内溢流管。溢流管使得溢流溶液与稠厚器腔体中的顶部气体分隔开,因此溢流管内的料浆也不会受到稠厚器中低温空气的影响产生盐花。并且一旦开始溢流,腔内溢流管中充满料浆,也不会有新的盐花形成。由此,本发明的稠厚器的溢流系统与图2、图3等现有结构不同,不容易损失盐花,也不容易因盐花层的形成而堵塞。

[0064]

腔内溢流管的上端和下端分别指其较高的端口和较低的端口。在上端和下端之间,腔内溢流管可以为任何适当的形状,例如弯管、直管或它们的组合,只要不妨碍饱和溶液的液面在腔内溢流管内上升即可。腔内溢流管优选没有高于其上端的部分,从而使液面到达溢流口高度时即可开始溢流。腔内溢流管的下端优选开口向下,以最大程度避免固形物沉积在管内。

[0065]

腔内溢流管的下端尽量离溢流口远,但也不能低于预期的固体沉积物上表面。优

选地,腔内溢流管的下端与溢流口之间高度的所述腔体的容积大于所述腔体底部与溢流口之间高度的所述腔体的容积的30%,更优选50%,还更优选70%。这样的高度保证腔内溢流管的下端入口与料浆液面的距离之间有足够大的空间容纳饱和溶液,以避免饱和溶液表面盐花层影响溢流系统。相应地,所得的出料料浆中的饱和溶液体积含量优选至少为30%,更优选50%,还更优选70%。当稠厚器所得的料浆进一步由例如如下所述的离心机浓缩时,其固含量不宜过高,即应包含足够的饱和溶液。根据常规的饱和盐溶液和盐固形物的密度计算,至少70%体积的饱和溶液可以确保当腔体底部沉积的固形物的上表面未达到腔内溢流管的下端的高度时,腔内按重量计的固形物含量不超过约50%。

[0066]

在一个实施方案中,出料通道连接至离心机。换言之,稠厚液随后借助离心机进一步固液分离。本领域公知,存在离心机容许的最大进料含固量,其为一个重量百分数。当离心机的进料含固量大于该最大进料含固量时,离心机难以正常工作。此时,优选地,本发明的稠厚器的名义最大固含量需小于离心机容许的最大进料含固量。当本发明的稠厚器的名义最大固含量小于离心机容许的最大进料含固量时,可以避免离心机因进料含固量过高导致的故障。

[0067]

稠厚器的名义最大固含量β通过下式计算:

[0068][0069]

其中,

[0070]

ρ1为固形物的密度,

[0071]

v1为名义堆积体积,

[0072]

ρ2为清液密度,

[0073]

v为稠厚器的腔体在溢流口以下的容积,

[0074]

其中,所述名义堆积体积为腔内溢流管的下端与腔体的底部之间的腔体的容积。

[0075]

式中,密度和体积都具有单位,例如可以分别为g/cm3和cm3。例如,常见的nacl盐,密度为约2.13g/cm3,清液(饱和溶液)的密度为约1.2g/cm3。

[0076]

换言之,β即为当假设固体堆积物的上表面为平面时,固体堆积物的表面到达腔内溢流管的下端时稠厚器的腔体内沉积的固形物含量。固形物可以是析出的盐,清液则是不含固形物的饱和溶液。

[0077]

名义最大固含量和名义堆积体积意味着该值与实际值可能存在一定偏差,这由于固体堆积物的上表面实际上为非平面导致。无论如何,需要确保腔内溢流管的下端不被固体堆积物堵塞。

[0078]

可以通过腔体的倒锥形部分的形状来控制固体堆积物的上表面的形状。优选地,倒锥形的锥顶角为30

°

至90

°

。稠厚器的椎体的设计角度可以根据盐的堆积角度实验得出。堆积角度实验即测量在不同的锥顶角的情况下堆积后固体上表面的形状。例如,当底面为平面时,底部堆积的固形物将形成中央高、四周低的圆锥。根据堆积角度实验,发明人发现,该锥顶角角度α应小于90

°

,以避免正对料浆进口下方处固体形成正锥形,相对于四周堆积高度差过大。同时还要考虑稠厚器容积会随着该角度减小而减小,因此,优选该角度大于30

°

度。此外,在此范围内,可以形成比较平坦的固体堆积物上表面,避免产生局部堆积过高导致可能堵塞本发明腔内溢流管下端。

[0079]

优选地,出料通道的口径大于料浆出口。现有技术中,出料阀安装在出料管道中,即出料阀前后出料管道的直径不变,因此出料阀前后的料浆排放能力相同。这导致稠厚器结晶盐至离心机排盐管道经常堵塞,需运行人员敲击疏通,不利于长期连续稳定运行。本发明中设置针对排盐口堵塞问题,设计了出料通道的直径,不再是直管排盐口。出料通道的口径大于所述料浆出口相当于一个放大器。放大器是一个放大的空间体,避免堵塞。优选地,出料通道的口径大于料浆出口口径的两倍,即面积大于其四倍,通常已可以充分避免堵塞。出料通道的口径也无需过大,以免过多耗费材料和占用空间。

[0080]

优选地,出料通道连接至离心机,离心机的进料口直接位于出料通道下方。这样,进入出料通道的固形物如盐会在重力作用下垂直下落至离心机,不会附着在通道壁。这实际上避免了在出料阀下游使用出料管道,保证了出料阀下游的料浆排放能力高于料浆出口的料浆排放能力。所以避免了堵塞的发生。具体地,出料阀(如排盐阀门)安装应尽量靠近稠厚器椎体的料浆出口,阀门之后直接连接放大器。

[0081]

尽管本发明的出料通道设计可以有效避免出料阀下游的管道中的堵塞问题,但料浆出口和出料阀处仍不可避免出现堵塞问题。现有技术中使用工艺水冲洗管道,但是工艺水水质成分复杂,经常冲洗、疏通会降低盐品质。优选地,本发明的稠厚器还包括稀溶液清洗装置。稀溶液清洗装置配置为向料浆出口和/或出料阀提供稀溶液。

[0082]

稀溶液清洗装置向料浆出口和/或出料阀提供稀溶液,可以溶解疏通的作用。稀溶液是稠厚器处理的料浆物质的低浓度溶液,例如可以直接取自蒸发器上游的稀溶液。使用稀溶液可以避免工艺水清洗导致的杂质问题。当稀溶液清洗装置片配置有泵或其他加压装置时,还可以同时起到冲击疏通的作用。可以直接利用料浆进口作为稀溶液清洗装置通入稀溶液。稀溶液清洗装置也可以具有合适的单独的储液器、管道、喷嘴和其他加压或加速装置,以起到溶解疏通和/或冲击疏通的作用。喷嘴可以设置在出料口附近。

[0083]

稠厚器里的是高温溶液,置于空气中热量会直接散失,未得以利用,而且会存在烫伤的隐患。优选地,腔体的侧壁中具有中空的热量回收壁腔,所述热量回收壁腔具有在所述侧壁外侧开放的流体入口和流体出口,其中,所述流体出口高于所述流体入口。

[0084]

图5示出了本发明腔体中的热量回收壁腔。热量回收壁腔51环绕稠厚器腔体,并具有较低的流体入口52和较高的流体出口53。这样,当低温的流体从流体入口52进入和热量回收壁腔51并从流体出口53离开的过程中,流体将与腔体的壁发生热交换,从而使得稠厚器中的高温溶液的热量得到回收利用,还可以对饱和溶液降温使得沉积更多固体。底进上出的流路使得低温流体逐渐受到加热,而且还可以保证热量回收壁腔内充满流体。常规地,使用水作为热量回收流体。出水温度可以根据工艺水流量调节。加热后的水可以用来配制药剂以增加药剂的溶解度,还可以作为热水源、取暖用等等。可以使用泵来驱动热量回收流体的运行。热量回收壁腔可以是任意的腔体形状,例如单层腔或环绕腔体的螺旋式腔。出水管道直径优选可以为进水管道直径的1.2倍以上,以促进流动。

[0085]

优选地,腔体的顶部空间具有呼吸阀。呼吸阀用于调节稠厚器腔体内顶部空间的气压。由于腔内溢流管的存在,当料浆上表面高于腔内溢流管下端后,稠厚器腔体内的空气不再能从溢流口排出。因此,若进料口不足以充分排出空气,可能需要内部气压调节装置。其中,呼吸阀由于设置简单且已足以满足需要而是优选的。呼吸阀设置在顶部空间,可以在顶面上或接近顶面的侧壁上,高于溢流口。这样,即使溢流口仅起到溢流作用,而不充当气

体进出口,也无需担心保持压强的问题。

[0086]

实施例

[0087]

所用的稠厚器具有如图6所示的形状的腔体,其下部的倒锥形部分的锥顶角α为38

°

,倒锥形部分的高度h4为2.0m。其溢流口高度h1为1.8m,溢流口以下腔体容积(即h1高度对应的容积)为0.73m3。腔内溢流管的内径为φ80mm,下端的高度h2位于1.6m,溢流管下端以下腔体体积为0.48m3,溢流管下端与溢流口之间的腔体容积(即h1和h2的高度差对应的容积)为0.25m3。底部的料浆出口到离心机直径为φ80mm,出料阀下游的出料通道直径为φ180mm。出料通道正下方为离心机的进料口。离心机的最大进料含固量为约40%。腔体侧壁中具有热量回收壁腔,流体入口i和出口o分别位于0.7m和1.65m高度。

[0088]

从稠厚器顶部的料浆进口以20m3/h的速度从蒸发器充入nacl饱和盐溶液料浆,浓度为20%左右,密度1.2g/cm3,根据结晶器析出的盐量采用间歇性进料方式。料浆液位上升,直至开始从溢流口溢流。溢流的溶液送回蒸发器。料浆充入完毕后,其底部固体层的高度h3为1.0m左右,低于腔内溢流管的下端,并且此时稠厚器腔内的固形物体积约为0.13m3,重量含量为27.7%,满足离心机的最大进料含固量。

[0089]

在上述运行时,将20℃温度的水从热量回收壁腔的流体入口充入进行加热,从流体出口得到50℃左右温度的水。

[0090]

打开出料阀,使得稠厚器内的内容物均落入离心机。进行离心,最终得到按重量计的水含量为7.4%的产品。

[0091]

如上述使用来自蒸发器上游的稀溶液(浓度为6%)清洗装置连续清洗出料口和出料阀。

[0092]

如上运行192小时后,溢流系统和出料通路未发现结晶盐的累积和堵塞,说明本发明的稠厚器连续工作性优异。与相同处理能力的常规稠厚器相比,该稠厚器出料浓度高,说明其有效避免了随溢流排出的盐花导致的固形物损失。此外,本发明的稠厚器系统还从热量回收壁腔提供了热水,且避免了器壁导致的烫伤风险。

[0093]

本发明的稠厚器具有腔内溢流管,可以减少盐花溢流导致的固形物损失,还可减轻盐花导致的管道堵塞。本发明的稠厚器有利于长时间高效稳定运行。此外,本发明的稠厚器可以防止出料管路的堵塞。本发明的稠厚器还可以有效利用热量并防止操作人员烫伤。

[0094]

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1