用于乙醇转化制备1,3-丁二烯的催化剂及其制备方法与流程

1.本发明属于催化剂技术领域,具体涉及一种用于乙醇转化制备1,3-丁二烯的催化剂及其制备方法。

背景技术:

2.1,3-丁二烯广泛用于化学工业中,丁二烯是合成丁苯橡胶(sbr)、聚丁二烯橡胶(br)、氯丁橡胶和丁腈橡胶的主要原料。用于丁苯橡胶的最大,其次是聚丁二烯橡胶(主要是顺丁橡胶)。丁二烯还用于生产丁苯乳胶、abs树脂、己二腈等,己二腈是生产尼龙66的原料。目前,蒸汽裂解生产乙烯的副产c4馏分是丁二烯的主要来源,全球约97%的装置采用裂解c4混合物抽提工艺。但是,近年来石油的价格升高,以及全球蒸汽裂解原料轻质化对丁二烯产量的影响,开发生产丁二烯的替代方法具有重要意义。

3.乙醇制备丁二烯主要有一步法和两步法两种生产方法:一步法由乙醇单独进料,一步生产丁二烯;两步法首先在一个反应器中将乙醇脱氢转化为乙醛,然后以乙醇与乙醛混合物为原料在另一个反应器中转化为丁二烯。乙醇制备丁二烯完整的反应路径如下:(1)一部分乙醇首先经过无氧脱氢生成乙醛;(2)两分子乙醛再通过羟醛缩合反应生成3-羟基丁醛;(3)随后3-羟基丁醛脱水转化为2-丁烯醛;(4)2-丁烯醛再与乙醇发生mpvo的分子间氢转移的反应,转化为2-丁烯醇,乙醇则脱氢再次生成乙醛;(5)最后,2-丁烯醇脱水形成丁二烯。

4.(1)ch3ch2oh

→

ch3cho+h25.(2)2ch3cho

→

ch

3-choh-ch

2-cho

6.(3)ch

3-choh-ch

2-cho

→

ch

3-ch=ch-cho+h2o

7.(4)ch

3-ch=ch-cho+ch3ch2oh

→

ch

3-ch=ch-ch2oh+ch3cho

8.(5)ch

3-ch=ch-ch2oh

→

ch2=ch-ch=ch29.反应过程中存在多种副反应,特别是乙醇脱水生成乙烯、乙醚和醛多聚反应生成碳五以上重组分,此外还可能发生其它反应(如裂解、加氢、环化、diels-alder反应等)。

10.在gb331482中描述了一种制备丁二烯的方法,其中使乙醇与混有氧化锌的氧化铝催化剂接触反应,但是丁二烯的产率低达18%。

11.b.b.corson等人在(ind.eng.chem.1949,41,1012-1017)中,描述了通过两步法制备丁二烯。在第一步中将乙醇脱氢转化为乙醛。在第二步中将所得乙醛与乙醇混合并通过催化剂转化成丁二烯。通过使用在无定形二氧化硅上包含2.3wt%氧化钽的最有效催化剂,对于8小时在线生产实现至多69%的丁二烯选择性和34%的原料转化率。

12.b.b.corson等人在(ind.eng.chem.1950,42(2),359-373)中,描述了ta-cu、ta-zr、zr-nb、zr-ti、zr-th等负载在二氧化硅上的催化剂,丁二烯最高选择性在60-64%。

13.业内仍需要具有增加选择性和/或转化率的生产1,3-丁二烯的方法。

技术实现要素:

14.针对现有技术中存在的问题,本发明提供了一种用于乙醇转化制备1,3-丁二烯的催化剂及其制备方法。将所述催化剂用于两步法乙醇制备1,3-丁二烯,以乙醇-乙醛-水混合溶液进料转化成1,3-丁二烯,催化剂活性和选择性均得到显著提高。

15.本发明的第一方面提供了一种用于乙醇转化制备1,3-丁二烯的催化剂,包括介孔二氧化硅载体以及负载于所述介孔二氧化硅载体上的钽氧化物和钇氧化物,其中,所述催化剂包括ta-o-si结构、y-o-ta结构和y-o-si结构。

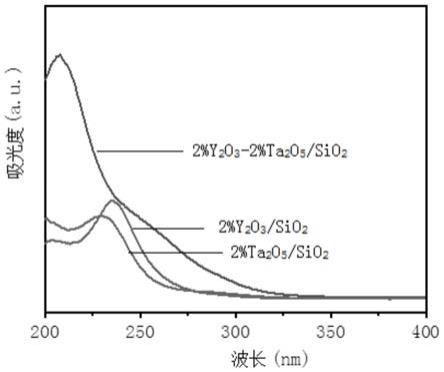

16.本发明的发明人对所述催化剂进行了紫外可见漫反射光谱定性表征,结果参见图1,结果显示所述催化剂具有y-o-ta结构。

17.根据本发明的一些实施方式,钽氧化物以ta2o5计,所述钽氧化物的质量为所述介孔二氧化硅载体质量的0.2%-6%,例如可以是1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%以及它们之间的任意值。

18.根据本发明的一些实施方式,钇氧化物以y2o3计,所述钇氧化物的质量为所述介孔二氧化硅载体质量的0.2%-6%,例如可以是1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%以及它们之间的任意值。

19.根据本发明的一些实施方式,所述钇氧化物的质量小于等于钽氧化物的质量。

20.根据本发明的一些实施方式,所述介孔二氧化硅载体是具有不同孔径即具有杂乱孔隙的无定型介孔二氧化硅。

21.根据本发明的一些实施方式,所述介孔二氧化硅载体的比表面积为300m2/g-700m2/g。

22.根据本发明的一些实施方式,所述介孔二氧化硅载体的平均孔径大于等于4nm。

23.本发明的第二方面提供了一种用于乙醇转化制备1,3-丁二烯的催化剂的制备方法,其包括以下步骤:

24.s1:将介孔二氧化硅载体浸渍于钽的前驱体溶液中,经干燥,焙烧后得到负载钽氧化物的介孔二氧化硅载体;

25.s2:将所述负载钽氧化物的介孔二氧化硅载体浸渍于钇的前驱体溶液中,经干燥、焙烧后得到负载钽氧化物和钇氧化物的催化剂。

26.本发明的发明人发现,在催化剂的制备过程中,介孔二氧化硅载体先负载钽,再把负载钽氧化物的介孔二氧化硅载体放在含钇的溶液里,让钇更多的负载到钽羟基上,产生更多的钇和钽的界面,能够产生更多的y-o-ta。

27.根据本发明的一些实施方式,所述钽的前驱体溶液选自钽的无机盐溶液和/或钽的醇盐溶液。

28.根据本发明的一些实施方式,所述钽的前驱体溶液选自钽的无机盐的乙醇溶液和/或钽的醇盐的乙醇溶液。

29.根据本发明的一些实施方式,所述钽的前驱体溶液选自五乙醇钽和/或五氯化钽的无水乙醇溶液。

30.根据本发明的一些实施方式,所述钇的前驱体溶液选自钇的无机盐溶液。

31.根据本发明的一些实施方式,所述钇的前驱体溶液选自钇的无机盐的乙醇溶液。

32.根据本发明的一些实施方式,所述钇的前驱体溶液选自硝酸钇的无水乙醇溶液。

33.根据本发明的一些实施方式,在所述催化剂中,钽氧化物以ta2o5计,所述钽氧化物的质量为所述介孔二氧化硅载体质量的0.2%-6%,例如可以是1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%以及它们之间的任意值。

34.根据本发明的一些实施方式,在所述催化剂中,钇氧化物以y2o3计,所述钇氧化物的质量为所述介孔二氧化硅载体质量的0.2%-6%,例如可以是1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%以及它们之间的任意值。

35.根据本发明的一些实施方式,所述钇氧化物的质量小于等于钽氧化物的质量。

36.根据本发明的一些实施方式,所述介孔二氧化硅载体是具有不同孔径的即具有杂乱孔隙的无定型介孔二氧化硅。

37.根据本发明的一些实施方式,所述介孔二氧化硅载体的比表面积为300m2/g-700m2/g。

38.根据本发明的一些实施方式,所述介孔二氧化硅载体的平均孔径大于等于4nm。

39.根据本发明的一些实施方式,s1中,所述干燥的温度为50-120℃,时间为10-48h。

40.根据本发明的一些具体的实施方式,s1中,所述干燥包括现先在真空烘箱中50-80℃干燥1-12小时,再在鼓风干燥箱中恒温12-24h,干燥温度为100-120℃。

41.根据本发明的一些实施方式,s1中,所述焙烧的温度为500-650℃,时间为3-6h。

42.根据本发明的一些实施方式,s2中,所述干燥的温度为50-120℃,时间为10-48h。

43.根据本发明的一些具体的实施方式,s2中,所述干燥包括现先在真空烘箱中50-80℃干燥1-12小时,再在鼓风干燥箱中恒温12-24h,干燥温度为100-120℃。

44.根据本发明的一些实施方式,s2中,所述焙烧的温度为500-650℃,时间为3-6h。

45.根据本发明的一些实施方式,s1和/或s2中,所述焙烧在马弗炉中进行。

46.根据本发明的一些具体的实施方式,所述催化剂的制备过程包括以下步骤:

47.①

将乙醇钽或五氯化钽溶解在无水乙醇中,得到钽的前驱体溶液;

48.②

将钽的前驱体溶液浸渍沉积在介孔二氧化硅载体上;

49.③

将从步骤

②

中获得的固体放入真空烘箱中50-80℃干燥1-12小时,再放入鼓风干燥箱中恒温12-24h,干燥温度为100-120℃,最后置于马弗炉中焙烧,焙烧温度为500-650℃,焙烧时间为3-6h;

50.④

将硝酸钇溶解在无水乙醇中,得到钇的前驱体溶液;

51.⑤

将钇的前驱体溶液浸渍沉积在步骤

③

中获得的固体上;

52.⑥

将步骤

⑤

中获得的固体放入干燥箱中干燥,最后置于马弗炉中焙烧。

53.本发明的第三方面提供了一种乙醇转化制备1,3-丁二烯的方法,其包括将含有乙醇、乙醛和水的混合溶液与催化剂进行接触,所述催化剂为根据第一方面所述的催化剂或根据第二方面任一项所述的制备方法得到的催化剂。

54.根据本发明的一些实施方式,在所述混合溶液中,乙醇与乙醛的摩尔比为2:1-5:1。

55.根据本发明的优选实施方式,在所述混合溶液中,乙醇与乙醛的摩尔比为2.5:1-4:1。

56.根据本发明的一些实施方式,在所述混合溶液中,以混合溶液的总重量计,水的含量为5wt%-50wt%。

57.根据本发明的优选实施方式,在所述混合溶液中,以混合溶液的总重量计,水的含量为8wt%-30wt%。

58.根据本发明的一些实施方式,所述接触的条件包括:混合溶液的空速为0.5h-1-5h-1

,温度为300℃-400℃,压力为100kpa-200kpa。

59.根据本发明的优选实施方式,所述接触的条件包括:混合溶液的空速为为0.8h-1-3h-1

;温度为320℃-350℃;压力为100kpa-200kpa。

60.根据本发明的一些实施方式,所述接触的压力为常压。

61.根据本发明的一些实施方式,所述方法在固定床中进行。

62.本发明的发明人创造性地发现,本发明提供的催化剂结合钇和钽两种元素氧化物,可以加快丁二烯的生成。所述催化剂用于两步法乙醇转化制备1,3-丁二烯中时,氧化钽对乙醛缩合具有很好的活性,氧化钇对丁烯醛和乙醇氢转移反应具有很好的活性,钇和钽两种元素氧化物协同作用,可以提高丁二烯选择性和产率。

附图说明

63.图1为根据本发明实施例1制备的2%y2o

3-2%ta2o5/sio2催化剂和对比例1、对比例2制备的2%ta2o5/sio2、2%y2o3/sio2催化剂的紫外可见漫反射光谱表征图。

具体实施方式

64.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

65.本发明中:

[0066][0067][0068][0069]

催化活性的测试过程:

[0070]

在下面的实施例中,催化剂活性测试使用的反应器为固定床反应器。采用具有三个加热区的管式炉控制反应器的温度,使用双柱塞泵进行液体进料。反应过程中形成的产物保持为气相,使用安捷伦7890a气相色谱对产物在线分析。

[0071]

在催化剂活性测试中,无特殊说明,按以下条件进行。进料的乙醇/乙醛摩尔比为3.5:1,含水量为10wt%,反应温度为325℃,压力为常压,进料的流量按乙醇和乙醛的总质量计为1g/g催化剂/h的whsv。在此工艺条件下测量乙醇和乙醛的总转化率及丁二烯的碳选择性。

[0072]

实施例1

[0073]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为2wt%)溶于无水乙醇中(无水乙醇的量等于二氧化硅载体孔体积)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在110℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得2%ta2o5/sio2。

[0074]

将硝酸钇(其量使得负载在载体上的y2o3的量为2wt%)溶于无水乙醇中(无水乙醇的量使硝酸钇质量浓度为5%)。再向其中加入2%ta2o5/sio2,在50℃下搅拌,直至乙醇完全蒸干。再在110℃鼓风干燥箱中干燥12小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧3小时获得2%y2o

3-2%ta2o5/sio2催化剂。

[0075]

对比例1

[0076]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为2wt%)溶于无水乙醇中(无水乙醇的量等于二氧化硅载体孔体积)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在120℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得2%ta2o5/sio2催化剂。

[0077]

对比例2

[0078]

将硝酸钇(其量使得负载在载体上的y2o3的量为2wt%)溶于无水乙醇中(无水乙醇的量使硝酸钇质量浓度为5%)。再向其中加入载体sio2,在50℃下搅拌,直至乙醇完全蒸干。再在110℃鼓风干燥箱中干燥12小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧3小时获得2%y2o3/sio2催化剂。

[0079]

对比例3

[0080]

将对比例1和对比例2获得的催化剂1:1物理混合,催化剂活性测试时,与实施例1对比,催化剂用量使y2o3和ta2o5的质量与实施例1相同,原料进料量的绝对量与实施例1相同。

[0081]

实施例2

[0082]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为2wt%)溶于无水乙醇中(无水乙醇的量等于二氧化硅载体孔体积)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在110℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得2%ta2o5/sio2。

[0083]

将硝酸钇(其量使得负载在载体上的y2o3的量为4wt%)溶于无水乙醇中(无水乙醇的量使硝酸钇质量浓度为5%)。再向其中加入2%ta2o5/sio2,在50℃下搅拌,直至乙醇完全蒸干。再在110℃鼓风干燥箱中干燥12小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧3小时获得4%y2o

3-2%ta2o5/sio2催化剂。

[0084]

实施例3

[0085]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为3wt%)溶于无水乙

醇中(无水乙醇的量等于二氧化硅载体孔体积)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在110℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得3%ta2o5/sio2。

[0086]

将硝酸钇(其量使得负载在载体上的y2o3的量为3wt%)溶于无水乙醇中(无水乙醇的量使硝酸钇质量浓度为5%)。再向其中加入2%ta2o5/sio2,在50℃下搅拌,直至乙醇完全蒸干。再在110℃鼓风干燥箱中干燥12小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧3小时获得3%y2o

3-3%ta2o5/sio2催化剂。

[0087]

对比例4

[0088]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为3wt%)溶于无水乙醇中(无水乙醇的量等于二氧化硅载体孔体积)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在110℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得3%ta2o5/sio2催化剂。

[0089]

实施例4

[0090]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为4wt%)溶于无水乙醇中(无水乙醇的量等于二氧化硅载体孔体积)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在110℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得4%ta2o5/sio2。

[0091]

将硝酸钇(其量使得负载在载体上的y2o3的量为3wt%)溶于无水乙醇中(无水乙醇的量使硝酸钇质量浓度为5%)。再向其中加入2%ta2o5/sio2,在50℃下搅拌,直至乙醇完全蒸干。再在110℃鼓风干燥箱中干燥12小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧3小时获得3%y2o

3-4%ta2o5/sio2催化剂。

[0092]

实施例5

[0093]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为6wt%)溶于无水乙醇中(无水乙醇的量等于二氧化硅载体孔体积)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在110℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得6%ta2o5/sio2。

[0094]

将硝酸钇(其量使得负载在载体上的y2o3的量为6wt%)溶于无水乙醇中(无水乙醇的量使硝酸钇质量浓度为5%)。再向其中加入6%ta2o5/sio2,在50℃下搅拌,直至乙醇完全蒸干。再在110℃鼓风干燥箱中干燥12小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧3小时获得6%y2o

3-6%ta2o5/sio2催化剂。

[0095]

实施例6

[0096]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为10wt%)溶于无水乙醇中(无水乙醇的量等于二氧化硅载体孔体积)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在110℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得10%ta2o5/sio2。

[0097]

将硝酸钇(其量使得负载在载体上的y2o3的量为10wt%)溶于无水乙醇中(无水乙醇的量使硝酸钇质量浓度为5%)。再向其中加入10%ta2o5/sio2,在50℃下搅拌,直至乙醇完全蒸干。再在110℃鼓风干燥箱中干燥12小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧3小时获得10%y2o

3-10%ta2o5/sio2催化剂。

[0098]

对比例5

[0099]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为4wt%)溶于无水乙醇中(无水乙醇的量等于二氧化硅载体孔体积)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在120℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得4%ta2o5/sio2催化剂。

[0100]

对比例6

[0101]

将硝酸钇(其量使得负载在载体上的y2o3的量为4wt%)溶于无水乙醇中(无水乙醇的量使硝酸钇质量浓度为5%)。再向其中加入载体sio2,在50℃下搅拌,直至乙醇完全蒸干。再在110℃鼓风干燥箱中干燥12小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧3小时获得4%y2o3/sio2催化剂。

[0102]

对比例7

[0103]

将硝酸钇(其量使得负载在载体上的y2o3的量为2wt%)溶于无水乙醇中(无水乙醇的量使硝酸钇质量浓度为5%)。在搅拌下,将该溶液快速逐滴滴加与二氧化硅载体混合,直到观察到载体表面上湿润为止(等体积浸渍)。然后将该固体置于乙醇气氛中2小时,然后在50℃真空干燥箱中干燥1小时,再在110℃鼓风干燥箱中干燥24小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧5小时获得2%y2o3/sio2。

[0104]

将五氯化钽或五乙醇钽(其量使得负载在载体上的ta2o5的量为2wt%)溶于无水乙醇中(无水乙醇的量等于二氧化硅载体孔体积)。再向其中加入2%y2o3/sio2,在50℃下搅拌,直至乙醇完全蒸干。再在110℃鼓风干燥箱中干燥12小时。最后将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃焙烧3小时获得2%ta2o

5-2%y2o3/sio2催化剂。

[0105]

表1汇总了制备的催化剂的概况及获得的结果。

[0106]

表1

[0107][0108][0109]

实施例1与对比例1、对比例2以及对比例5和对比例6比较,对比例1、对比例2以及对比例5和对比例6的催化剂只含有钇或钽而实施例1的催化剂中钇和钽两种元素氧化物协同作用,丁二烯选择性升高到83%,同时转化率也提高。

[0110]

实施例1与对比例3比较,对比例3物理混合的钇和钽催化剂无法起到提高丁二烯选择性的作用,表明需要钇和钽的紧密结合协同作用,提高丁二烯选择性。

[0111]

实施例1与实施例2比较,实施例2负载过多的钇,作用不明显。

[0112]

实施例3与对比例5比较,对比例5单独的钽催化剂丁二烯选择性只有70%,而实施例3的催化剂钇和钽两种元素氧化物协同作用,丁二烯选择性升高到79%。

[0113]

应当注意的是,以上所述的实施例仅用于解释本发明,并不对本发明构成任何限制。通过参照典型实施例对本发明的描述,但应当解释为其中所用的词语为描述性和解释性的词汇,而不是限定性的词汇。可以按规定在本发明权利要求的范围内对本发明做出修改,以及在不背离本发明的精神和范围的情况下对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可以扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1