镍铝双金属氮碳掺杂催化剂及其制备方法和其催化乙酰丙酸加氢制备γ-戊内酯的应用与流程

镍铝双金属氮碳掺杂催化剂及其制备方法和其催化乙酰丙酸加氢制备

γ-戊内酯的应用

技术领域

[0001]

本发明涉及有机化合物技术领域,具体涉及γ-戊内酯的制备。

背景技术:

[0002]

由于化石资源的开发利用所带来的一系列环境问题,以及其本身的不可再生性,这促使着人们开发利用可再生资源以实现社会经济的可持续发展。生物质能作为仅次于煤炭、石油、天然气的世界第四大能源,是唯一可再生的碳资源,正日益受到研究者的关注。通过生物质化学转化的方式可以从生物质得到一系列的高附加值化学品、生物燃料以及材料。其中,生物质基平台化合物γ-戊内酯具有较高的沸点(207℃)、闪点(96℃)和较高的能量密度以及较低的饱和蒸气压,因此是性能优异的汽柴油增氧剂和燃料添加剂;γ-戊内酯也可以作为香料和食品添加剂,以及绿色溶剂;γ-戊内酯也可作为原料可以转化制备多种高附加值的化学品和高分子聚合材料的单体。

[0003]

众所周知,纤维素类生物质酸催化水解后可以得到乙酰丙酸,通过催化加氢还原乙酰丙酸可以合成γ-戊内酯,这是目前最具应用前景的γ-戊内酯合成途径。通过非贵金属催化剂在温和反应条件下催化乙酰丙酸合成γ-戊内酯可以有效降低γ-戊内酯生产成本,促进γ-戊内酯实现工业规模化生产。但现有的非贵金属催化剂通常需要以1,4-二氧六环或者醇类等有机溶剂作为反应介质。需要注意的是,这些有机溶剂的原料和管理成本较高,且其使用过程中还存在潜在的环境污染风险。相较而言,水是一种廉价绿色的溶剂,如果能在水相中高效催化乙酰丙酸加氢还原合成γ-戊内酯,将极大推动γ-戊内酯的工业化生产。然而,由于乙酰丙酸在水相中具有较强的酸性,乙酰丙酸分子中羧酸基团相对于羰基在催化剂表面具有竞争吸附的优势,水相中乙酰丙酸加氢合成γ-戊内酯的催化效率通常较低。目前只有少部分贵金属催化剂能够实现在水相体系中和温和条件下高效催化乙酰丙酸还原合成γ-戊内酯。但贵金属催化剂成本高昂,会使γ-戊内酯的制备成本大大增加,不利于其工业化生产。而目前非贵金属催化剂在水相中催化乙酰丙酸加氢的活性较差,往往需要比较严苛的催化条件下才能有效地催化乙酰丙酸加氢(>200℃,>3mpa h2,2~12h)。因此,开发高效稳定的非贵金属催化剂实现在水相中和温和条件下催化乙酰丙酸高效加氢还原已经成为γ-戊内酯经济规模化生产的技术难点。

技术实现要素:

[0004]

本发明的目的在于克服现有技术的不足之处,提供了镍铝双金属氮碳掺杂催化剂及其制备方法和其催化乙酰丙酸加氢制备γ-戊内酯的应用。本发明提供的一种氮碳掺杂的镍铝双金属催化剂,其能够在水相中和温和条件下高效催化乙酰丙酸加氢合成γ-戊内酯。

[0005]

本发明解决其技术问题所采用的技术方案之一是:

[0006]

一种镍铝双金属氮碳掺杂催化剂的制备方法,将含有硝酸镍和硝酸铝的甲醇溶液

与含有2-甲基咪唑的甲醇溶液混合,在115~125℃反应3~5h,固液分离,固体部分干燥、研磨后在保护气体中于500~900℃煅烧2~4h,得到所述镍铝双金属氮碳掺杂催化剂。

[0007]

所述催化剂标记为ni

a

al

b-nc-t,其中a表示催化剂中镍在金属元素中的摩尔比例,b表示催化剂中铝在金属元素中的摩尔比例,t表示催化剂制备的锻烧温度。

[0008]

进一步地,镍和铝的摩尔比为0.4~0.7:0.3~0.6。

[0009]

进一步地,镍、铝与2-甲基咪唑的摩尔比为0.4~0.7:0.3~0.6:6~6.2。

[0010]

在上述条件下,a=0.4~0.7;b=0.3~0.6;t=500~900℃。

[0011]

优选地,镍和铝的摩尔比为0.5~0.6:0.4~0.5;在该条件下,所述催化剂的催化活性较好。进一步地,镍、铝与2-甲基咪唑的摩尔比为0.5~0.6:0.4~0.5:6.05~6.15。

[0012]

优选地,所述煅烧的温度为580~620℃。在该条件下制备得到的催化剂的催化活性较好。

[0013]

进一步地,所述含有硝酸镍和硝酸铝的甲醇溶液中,硝酸镍的浓度为0.25~0.5mol/l,硝酸铝的浓度为0.2~0.4mol/l;所述含有2-甲基咪唑的甲醇溶液中,2-甲基咪唑的浓度为5.5~6.5mol/l。

[0014]

本发明解决其技术问题所采用的技术方案之二是:

[0015]

一种根据上述制备方法所制备的镍铝双金属氮碳掺杂催化剂。所述催化剂可记为ni

a

al

b-nc-t,其中a表示催化剂中镍在金属元素中的摩尔比例,a=0.4~0.7;b表示催化剂中铝在金属元素中的摩尔比例,b=0.3~0.6;t表示催化剂制备的锻烧温度,t=500~900℃。

[0016]

本发明解决其技术问题所采用的技术方案之三是:

[0017]

一种上述的镍铝双金属氮碳掺杂催化剂在制备γ-戊内酯中的应用。

[0018]

本发明解决其技术问题所采用的技术方案之四是:

[0019]

一种利用上述的镍铝双金属氮碳掺杂催化剂制备γ-戊内酯的方法,将乙酰丙酸和水混合后,加入所述镍铝双金属氮碳掺杂催化剂,于密封条件下在氢气中进行反应,反应的温度为120~190℃,反应时间为4~9h,氢气压力为0.5~4mpa。

[0020]

优选地,所述镍铝双金属氮碳掺杂催化剂的制备原料中,镍和铝的摩尔比为0.5~0.6:0.4~0.5(进一步地,镍、铝与2-甲基咪唑的摩尔比为0.5~0.6:0.4~0.5:6.05~6.15),制备过程的煅烧温度为580~620℃;所述镍铝双金属氮碳掺杂催化剂催化制备γ-戊内酯的反应温度为148~152℃,反应时间为5~8h,氢气压力为0.8~1.2mpa。在上述条件下,γ-戊内酯得率可以超过90%。更优选地,反应时间为6~8h,γ-戊内酯得率可以超过95%。

[0021]

另外,所述镍铝双金属氮碳掺杂催化剂的制备原料中,镍和铝的摩尔比为0.5~0.6:0.4~0.5(镍、铝与2-甲基咪唑的摩尔比为0.5~0.6:0.4~0.5:6.05~6.15),制备过程的煅烧温度为580~620℃;所述镍铝双金属氮碳掺杂催化剂催化制备γ-戊内酯的反应温度为158~162℃,反应时间为4.5~5.5h,氢气压力为3.5~4mpa时,或者所述镍铝双金属氮碳掺杂催化剂催化制备γ-戊内酯的反应温度为170~180℃,反应时间为4.5~5.5h,氢气压力为0.8~1.2mpa时,在上述条件下,γ-戊内酯得率约为90~90.3%。

[0022]

本发明所涉及的设备、试剂、工艺、参数等,除有特别说明外,均为常规设备、试剂、工艺、参数等,不再作实施例。

[0023]

本发明所列举的所有范围包括该范围内的所有点值。

[0024]

本发明所述“大约”、“约”或“左右”等指的是所述范围或数值的

±

20%范围内。

[0025]

本发明中,所述“室温”即常规环境温度,可以为10~30℃。

[0026]

本技术方案与背景技术相比,它具有如下优点:

[0027]

1、本发明设计了一种氮碳掺杂的镍铝双金属催化剂,其能够在水相中和温和条件下高效催化乙酰丙酸加氢合成γ-戊内酯。通过2-甲基咪唑和ni、al金属盐形成金属-有机物框架结构前体,经煅烧后即可得到氮碳掺杂ni-al双金属催化剂。该催化剂具有高的催化活性,其在150℃和1mpa h2的催化反应条件下,γ-戊内酯得率可以超过95%。而目前其他报道的非贵金属催化剂通常需要200℃和3mpa h2以上的反应条件才能达到相近的催化效果。

[0028]

2、本发明基于金属-有机物框架结构衍生出的氮碳掺杂原理,制备了ni-al-nc非贵金属氮碳掺杂型催化剂,此催化剂性能优异,可以使用水为溶剂,在温和的条件下高效催化加氢乙酰丙酸还原成γ-戊内酯。

具体实施方式

[0029]

下面通过实施例具体说明本发明的内容:

[0030]

实施例1~5

[0031]

将3.20g(0.011mol)六水合硝酸镍和3.375g(0.009mol)九水合硝酸铝溶解于30ml甲醇中,再将10g的2-甲基咪唑溶解于20ml甲醇中;将上述两份甲醇溶液混合搅拌,并于120℃下反应4小时后分离得到固体沉淀;干燥后的固体研磨成粉,然后在氮气氛围中,分别在500℃、600℃、700℃、800℃、900℃下锻烧3h后即可得到镍铝氮碳掺杂催化剂。上述催化剂分别标记为ni

0.55

al

0.45-nc-500、ni

0.55

al

0.45-nc-600、ni

0.55

al

0.45-nc-700、ni

0.55

al

0.45-nc-800、ni

0.55

al

0.45-nc-900。

[0032]

向100ml的高压釜中加入0.5g乙酰丙酸和20g水(2.5wt%),再分别加入0.3g ni

0.55

al

0.45-nc-500、ni

0.55

al

0.45-nc-600、ni

0.55

al

0.45-nc-700、ni

0.55

al

0.45-nc-800、ni

0.55

al

0.45-nc-900作为催化剂,密封反应釜,通入氢气使其压力为4mpa,机械搅拌,加热到160℃并保持5小时,结束反应冷却至室温并取样检测,检测结果列于表1中序号为1~5。

[0033]

实施例6

[0034]

将2.33g(0.008mol)六水合硝酸镍和4.5g(0.012mol)九水合硝酸铝溶解于30ml甲醇中,再将10g的2-甲基咪唑溶解于20ml甲醇中;将上述两份甲醇溶液混合搅拌,并于120℃下反应4小时后分离得到固体沉淀;干燥后的固体研磨成粉,然后在氮气氛围中600℃下锻烧3h后即可得到镍铝氮碳掺杂催化剂。上述催化剂标记为ni

0.4

al

0.6-nc-600。

[0035]

向100ml的高压釜中加入0.5g乙酰丙酸和20g水(2.5wt%),再加入0.3g ni

0.4

al

0.6-nc-600作为催化剂,密封反应釜,通入氢气使其压力为4mpa,机械搅拌,加热到160℃并保持5小时,结束反应冷却至室温并取样检测,检测结果列于表1中序号为6。

[0036]

实施例7

[0037]

将3.20g(0.011mol)六水合硝酸镍和3.375g(0.009mol)九水合硝酸铝溶解于30ml甲醇中,而后将10g的2-甲基咪唑溶解于20ml的甲醇中;将上述两份甲醇溶液混合搅拌,并于120℃下反应4小时后分离得到固体沉淀;干燥后的固体研磨成粉,然后在氮气氛围中600

℃下锻烧3h后即可得到镍铝氮碳掺杂催化剂。上述催化剂标记为:ni

0.55

al

0.45-nc-600。

[0038]

向100ml的高压釜中加入0.5g乙酰丙酸和20g水(2.5wt%),再加入0.3g ni

0.55

al

0.45-nc-600作为催化剂,密封反应釜,通入氢气使其压力为4mpa,机械搅拌,加热到160℃并保持5小时,结束反应冷却至室温并取样检测,检测结果列于表1中序号为7。

[0039]

实施例8

[0040]

将4.10g(0.014mol)六水合硝酸镍和2.25g(0.006mol)九水合硝酸铝溶解于30ml甲醇中,而后将10g的2-甲基咪唑溶解于20ml的甲醇中;将上述两份甲醇溶液混合搅拌,并于120℃下反应4小时后分离得到固体沉淀;干燥后的固体研磨成粉,然后在氮气氛围中600℃下锻烧3h后即可得到镍铝氮碳掺杂催化剂。上述催化剂标记为:ni

0.7

al

0.3-nc-600。

[0041]

向100ml的高压釜中加入0.5g乙酰丙酸和20g水(2.5wt%),再加入0.3g ni

0.7

al

0.3-nc-600作为催化剂,密封反应釜,通入氢气使其压力为4mpa,机械搅拌,加热到160℃并保持5小时,结束反应冷却至室温并取样检测,检测结果列于表1中序号为8。

[0042]

实施例9~13

[0043]

将3.20g(0.011mol)六水合硝酸镍和3.375g(0.009mol)九水合硝酸铝溶解于30ml甲醇中,而后将10g的2-甲基咪唑溶解于20ml的甲醇中;将上述两份甲醇溶液混合搅拌,并于120℃下反应4小时后分离得到固体沉淀;干燥后的固体研磨成粉,然后在氮气氛围中600℃下锻烧3h后即可得到镍铝氮碳掺杂催化剂。上述催化剂标记为:ni

0.55

al

0.45-nc-600。

[0044]

向100ml的高压釜中加入0.5g乙酰丙酸和20g水(2.5wt%),再加入0.3g ni

0.55

al

0.45-nc-600作为催化剂,密封反应釜,通入氢气使其压力为0.5mpa、1mpa、2mpa、3mpa或4mpa,机械搅拌,加热到160℃并保持5小时,结束反应冷却至室温并取样检测,检测结果列于表1中序号为9~13。

[0045]

实施例14~20

[0046]

将3.20g(0.011mol)六水合硝酸镍和3.375g(0.009mol)九水合硝酸铝溶解于30ml甲醇中,而后将10g的2-甲基咪唑溶解于20ml的甲醇中;将上述两份甲醇溶液混合搅拌,并于120℃下反应4小时后分离得到固体沉淀;干燥后的固体研磨成粉,然后在氮气氛围中600℃下锻烧3h后即可得到镍铝氮碳掺杂催化剂。上述催化剂标记为:ni

0.55

al

0.45-nc-600。

[0047]

向100ml的高压釜中加入0.5g乙酰丙酸和20g水(2.5wt%),再加入0.3g ni

0.55

al

0.45-nc-600作为催化剂,密封反应釜,通入氢气使其压力为1mpa,机械搅拌,加热到120℃、130℃、140℃、150℃、160℃、170℃或180℃并保持5小时,结束反应冷却至室温并取样检测,检测结果列于表1中序号为14~20。

[0048]

实施例21~25

[0049]

将3.20g(0.011mol)六水合硝酸镍和3.375g(0.009mol)九水合硝酸铝溶解于30ml甲醇中,而后将10g的2-甲基咪唑溶解于20ml的甲醇中;将上述两份甲醇溶液混合搅拌,并于120℃下反应4小时后分离得到固体沉淀;干燥后的固体研磨成粉,然后在氮气氛围中600℃下锻烧3h后即可得到镍铝氮碳掺杂催化剂。上述催化剂标记为:ni

0.55

al

0.45-nc-600。

[0050]

向100ml的高压釜中加入0.5g乙酰丙酸和20g水(2.5wt%),再加入0.3g ni

0.55

al

0.45-nc-600作为催化剂,密封反应釜,通入氢气使其压力为1mpa,机械搅拌,加热到150℃并保持4、5、6、7或8小时,结束反应冷却至室温并取样检测,检测结果列于表1中序号为21~25。

[0051]

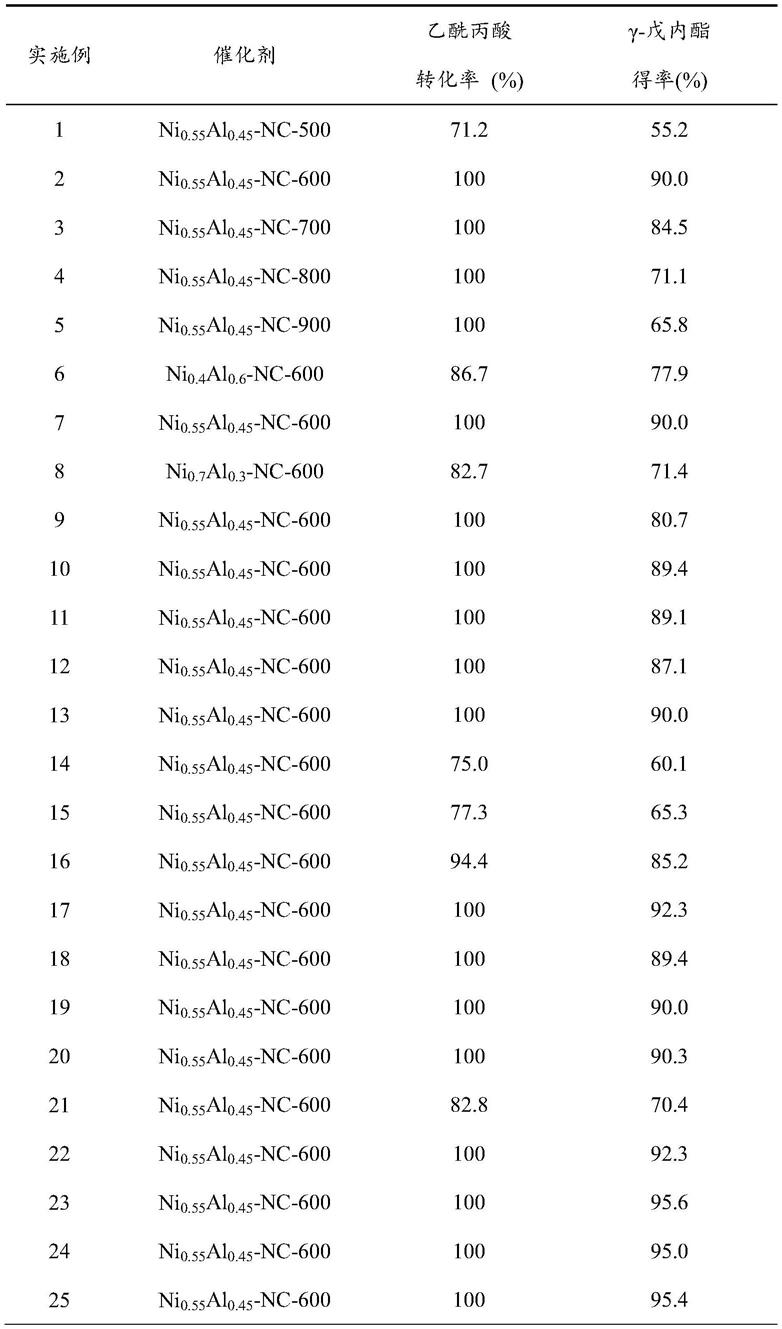

表1各实施例中的检测结果

[0052][0053]

以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1