一种用于制备丙烯酸的催化剂及制备该催化剂的方法与流程

1.本发明涉及丙烯酸的制备技术领域,具体涉及一种用于制备丙烯酸的催化剂及制备该催化剂的方法。

背景技术:

2.丙烯醛是最简单的不饱和醛,是一种重要的化工合成中间体,广泛用于甲基吡啶、吡啶、戊二醛和丙烯酸等重要化工产品的合成。丙烯酸是重要的有机化工原料,主要用来制造丙烯酸酯类等多功能高分子材料,广泛应用于造纸、皮革、涂料、纺织、塑料、橡胶、油品添加剂及石油开采等领域。近年来,丙烯酸的市场需求在世界范围内不断增加,丙烯酸的生产也一直是研究的热点。

3.目前通过丙烯醛氧化法合成丙烯酸已在工业上大规模使用。丙烯醛氧化法合成丙烯酸所用的催化剂一般为mo-v系列的氧化物,该催化剂基本元素为mo、v,并添加了其他用于改善催化剂性能的元素,比如nb、sn、cr、w、fe、co、ni、sb等。

4.us 7220698b2介绍了一种把微量的催化剂毒物引入到催化剂制备过程中,抑制催化剂的热降解,提供催化剂的稳定性的技术方案。us 7456129b2介绍了一种在催化剂载体制备中改变酸含量、控制酸强度,改善了催化剂性能的技术方案。cn1697701a和cn1210511a提出了一种复合氧化物催化剂的制备方法,是将各元素组分混合液(含fe、co、mo、v、bi、ni等)共沉淀,干燥成粉末,再通过压片、挤出成型,最后焙烧得到复合氧化物催化剂。

5.通过以上几种方法可以成功制备丙烯酸催化剂,并改善催化剂性能,但催化剂机械强度差,催化活性比较低,因而实际应用会受到限制。

6.将催化剂活性组分负载到高孔隙高强度的载体上,可以增加催化剂的机械强度,大大增加活性组分负载量,并使催化剂活性组分之间通过协同作用得到很大程度上的发挥,并提供合适的传质传热通道,能提高催化剂的活性和选择性。

7.cn1130172a(丙烯酸的制备方法)介绍了一种球型催化剂的制备方法,将载体加入到活性组分混合液中,蒸发干燥,使得活性组分沉积在载体的表面。cn108325533a也公布了一种利用惰性载体负载活性组分的催化剂,能提高催化剂的活性和选择性。

8.但是,包括上述文献的现有技术浸渍浆料固含量低,活性组分负载量较低,而采用多次浸渍法又因为干燥过程中,物料会在孔口堆积,后续浸渍浆料无法进入载体,因此,负载型丙烯酸催化剂的催化活性偏低。如果在载体外表面负载过厚的活性组分,则容易剥落和落粉。

技术实现要素:

9.鉴于上述现有技术中存在的问题,本发明的目的之一在于提供一种用于制备丙烯酸的催化剂,其活性组分的含量高达50wt%~70wt%,且20wt%~50wt%的活性组分位于载体的孔道内,使得本发明所提供的催化剂具有丙烯醛转化率高和丙烯酸收率高的特点。

10.本发明的目的之二在于提供一种与目的之一相对应的催化剂的制备方法。

2.5):1。

35.在本发明的一些优选的实施方式中,所述第一浆料与所述溶剂的体积比为(1-2):1。

36.在本发明的一些具体的实施方式中,所述第一浆料与所述溶剂的体积比为(1.5-2):1。

37.在本发明的一些优选的实施方式中,步骤s2中,所述第二浆料的粘度在100cp以下。

38.在本发明的一些优选的实施方式中,步骤s2中,所述第二浆料的粘度在80cp以下。

39.在本发明的一些优选的实施方式中,步骤s2中,所述第二浆料的粘度为1cp~50cp。

40.根据本发明,所述粘度可以是通过brookfield表盘粘度计在80℃,60rpm条件下测得。

41.在本发明的一些优选的实施方式中,步骤s3中,所述载体在800℃~1200℃下煅烧,从而对所述载体进行预处理。

42.在本发明的一些优选的实施方式中,步骤s4中,所述焙烧处理的温度为350℃~550℃,优选为400℃~500℃;和/或所述焙烧处理的时间为0.5h~5h,优选为1h~4h。

43.在本发明的一些优选的实施方式中,步骤s4中,在进行所述焙烧处理前,还包括对所述催化剂前驱体进行干燥的步骤,所述干燥的条件包括:所述干燥的温度为80℃~150℃,优选为100℃~130℃;和/或所述干燥的时间为1h~28h,优选为5h~15h。

44.为实现上述目的之三,本发明采取的技术方案如下:

45.一种上述的催化剂或根据上述的制备方法制得的催化剂在丙烯酸的制备领域、尤其是丙烯醛氧化制丙烯酸领域中的应用。

46.为实现上述目的之四,本发明采取的技术方案如下:

47.一种丙烯醛氧化制丙烯酸的方法,包括:使包含丙烯醛的原料物流与上述的催化剂或根据上述的制备方法制得的催化剂的接触,从而产生丙烯酸。

48.在本发明的一些优选的实施方式中,所述接触的条件包括:接触的温度为200℃~350℃,优选为250℃~300℃。

49.本发明的有益效果至少在于:采用本发明催化剂,丙烯醛转化率可达98%以上,丙烯酸收率可达95%以上,取得了较好的技术效果,可用于丙烯酸的工业生产中。

具体实施方式

50.以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

51.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

52.本发明的催化剂评价方法如下:

53.反应器:固定床反应器,内径25毫米,反应器长度750毫米;

54.催化剂填装量:150ml;

55.反应温度:280℃;

56.反应时间:4小时;

57.原料体积比:丙烯醛:空气:水蒸汽=1:3.5:2;

58.原料总体积空速:1400小时-1

。

59.本发明丙烯醛转化率和丙烯酸收率定义如下:

60.丙烯醛转化率=(丙烯醛反应的摩尔量/丙烯醛总加入的摩尔量)

×

100%;

61.丙烯酸收率=(丙烯酸生成的摩尔量/丙烯醛总加入的摩尔量)

×

100%。

62.本发明载体孔道内活性组分计算如下:

63.载体孔道内活性组分=(活性组分总负载量-载体表面的活性组分量)/活性组分总负载量

×

100%。

64.所述载体表面的活性组分量采用磨耗仪进行检测(通过机械摩擦,称重)。

65.本发明浆料的粘度通过brookfield表盘粘度计在80℃,60rpm的条件下测得。

66.实施例1

67.步骤一:称取相当于总重为150克的vo2、moo3、cuo、sb2o3、nb2o3、wo3、cr2o3和na2o的偏钒酸铵、七钼酸铵、硝酸铜、三氧化二锑、草酸铌、偏钨酸铵、硝酸铬和硝酸钠(其中mo、cu、sb、nb、w、cr和k与v的原子比分别为4.0、0.5、0.3、0.1、0.2、0.2和0.1)溶于水,蒸发浓缩得到100ml得到浆料1(含水率为16%,以30℃负压干燥失重计算所得)。

68.步骤二:在浆料1中加入50ml含水20%的乙醇和水的混合液,打浆分散得到浆料2,测试浆料2的粘度,结果如表1所示。

69.步骤三:将浆料2与150克氧化铝载体(孔体积为0.4ml/g)混合,80℃旋转蒸发至无可见液体,经120℃干燥12小时,在450℃空气气氛中焙烧2小时得到催化剂。催化剂评价结果见表1。

70.实施例2

71.步骤一:称取相当于总重为150克的vo2、moo3、cuo、sb2o3、nb2o3、wo3、cr2o3和na2o的偏钒酸铵、七钼酸铵、硝酸铜、三氧化二锑、草酸铌、偏钨酸铵、硝酸铬和硝酸钠(其中mo、cu、sb、nb、w、cr和k与v的原子比分别为4.0、0.5、0.3、0.1、0.2、0.2和0.1)溶于水,蒸发浓缩得到100ml得到浆料1(含水率为16%,以30℃负压干燥失重计算所得)。

72.步骤二:在浆料1中加入50ml水,打浆分散得到浆料2,测试浆料2的粘度,结果如表1所示。

73.步骤三:将浆料2与150克氧化铝载体(孔体积为0.4ml/g)混合,80℃旋转蒸发至无可见液体,经120℃干燥12小时,在450℃空气气氛中焙烧2小时得到催化剂。催化剂评价结果见表1。

74.实施例3

75.步骤一:称取相当于总重为150克的vo2、moo3、cuo、sb2o3、nb2o3、wo3、cr2o3和na2o的偏钒酸铵、七钼酸铵、硝酸铜、三氧化二锑、草酸铌、偏钨酸铵、硝酸铬和硝酸钠(其中mo、cu、sb、nb、w、cr和k与v的原子比分别为4.0、0.5、0.3、0.1、0.2、0.2和0.1)溶于水,蒸发浓缩得到100ml得到浆料1(含水率为16%,以30℃负压干燥失重计算所得)。

76.步骤二:在浆料1中加入50ml乙醇,打浆分散得到浆料2,测试浆料2的粘度,结果如表1所示。

77.步骤三:将浆料2与150克氧化铝载体(孔体积为0.4ml/g)混合,80℃旋转蒸发至无

可见液体,经120℃干燥12小时,在450℃空气气氛中焙烧2小时得到催化剂。催化剂评价结果见表1。

78.实施例4

79.步骤一:称取相当于总重为150克的vo2、moo3、cuo、sb2o3、nb2o3、wo3、cr2o3和na2o的偏钒酸铵、七钼酸铵、硝酸铜、三氧化二锑、草酸铌、偏钨酸铵、硝酸铬和硝酸钠(其中mo、cu、sb、nb、w、cr和k与v的原子比分别为4.0、0.5、0.3、0.1、0.2、0.2和0.1)溶于水,蒸发浓缩得到100ml得到浆料1(含水率为16%,以30℃负压干燥失重计算所得)。

80.步骤二:在浆料1中加入50ml含水10%的乙醇和水的混合液,打浆分散得到浆料2,测试浆料2的粘度,结果如表1所示。

81.步骤三:将浆料2与150克氧化铝载体(孔体积为0.4ml/g)混合,80℃旋转蒸发至无可见液体,经120℃干燥12小时,在450℃空气气氛中焙烧2小时得到催化剂。催化剂评价结果见表1。

82.实施例5

83.步骤一:称取相当于总重为150克的vo2、moo3、cuo、sb2o3、nb2o3、wo3、cr2o3和na2o的偏钒酸铵、七钼酸铵、硝酸铜、三氧化二锑、草酸铌、偏钨酸铵、硝酸铬和硝酸钠(其中mo、cu、sb、nb、w、cr和k与v的原子比分别为4.0、0.5、0.3、0.1、0.2、0.2和0.1)溶于水,蒸发浓缩得到100ml得到浆料1(含水率为16%,以30℃负压干燥失重计算所得)。

84.步骤二:在浆料1中加入50ml含水5%的乙醇和水的混合液,打浆分散得到浆料2,测试浆料2的粘度,结果如表1所示。

85.步骤三:将浆料2与150克氧化铝载体(孔体积为0.4ml/g)混合,80℃旋转蒸发至无可见液体,经120℃干燥12小时,在450℃空气气氛中焙烧2小时得到催化剂。催化剂评价结果见表1。

86.实施例6

87.步骤一:称取相当于总重为150克的vo2、moo3、cuo、sb2o3、nb2o3、wo3、cr2o3和na2o的偏钒酸铵、七钼酸铵、硝酸铜、三氧化二锑、草酸铌、偏钨酸铵、硝酸铬和硝酸钠(其中mo、cu、sb、nb、w、cr和k与v的原子比分别为4.0、0.5、0.3、0.1、0.2、0.2和0.1)溶于水,蒸发浓缩得到100ml得到浆料1(含水率为16%,以30℃负压干燥失重计算所得)。

88.步骤二:在浆料1中加入50ml含水30%的乙醇和水的混合液,打浆分散得到浆料2,测试浆料2的粘度,结果如表1所示。

89.步骤三:将浆料2与150克氧化铝载体(孔体积为0.4ml/g)混合,80℃旋转蒸发至无可见液体,经120℃干燥12小时,在450℃空气气氛中焙烧2小时得到催化剂。催化剂评价结果见表1。

90.实施例7

91.步骤一:称取相当于总重为150克的vo2、moo3、cuo、sb2o3、nb2o3、wo3、cr2o3和na2o的偏钒酸铵、七钼酸铵、硝酸铜、三氧化二锑、草酸铌、偏钨酸铵、硝酸铬和硝酸钠(其中mo、cu、sb、nb、w、cr和k与v的原子比分别为4.0、0.5、0.3、0.1、0.2、0.2和0.1)溶于水,蒸发浓缩得到100ml得到浆料1(含水率为16%,以30℃负压干燥失重计算所得)。

92.步骤二:在浆料1中加入50ml含水35%的乙醇和水的混合液,打浆分散得到浆料2,测试浆料2的粘度,结果如表1所示。

93.步骤三:将浆料2与150克氧化铝载体(孔体积为0.4ml/g)混合,80℃旋转蒸发至无可见液体,经120℃干燥12小时,在450℃空气气氛中焙烧2小时得到催化剂。催化剂评价结果见表1。

94.实施例8

95.步骤一:称取相当于总重为150克的vo2、moo3、cuo、sb2o3、nb2o3、wo3、cr2o3和na2o的偏钒酸铵、七钼酸铵、硝酸铜、三氧化二锑、草酸铌、偏钨酸铵、硝酸铬和硝酸钠(其中mo、cu、sb、nb、w、cr和k与v的原子比分别为4.0、0.5、0.3、0.1、0.2、0.2和0.1)溶于水,蒸发浓缩得到100ml得到浆料1(含水率为16%,以30℃负压干燥失重计算所得)。

96.步骤二:在浆料1中加入100ml含水20%的乙醇和水的混合液,打浆分散得到浆料2,测试浆料2的粘度,结果如表1所示。

97.步骤三:将浆料2与150克氧化铝载体(孔体积为0.4ml/g)混合,80℃旋转蒸发至无可见液体,经120℃干燥12小时,在450℃空气气氛中焙烧2小时得到催化剂。催化剂评价结果见表1。

98.实施例9

99.步骤一:称取相当于总重为150克的vo2、moo3、cuo、sb2o3、nb2o3、wo3、cr2o3和na2o的偏钒酸铵、七钼酸铵、硝酸铜、三氧化二锑、草酸铌、偏钨酸铵、硝酸铬和硝酸钠(其中mo、cu、sb、nb、w、cr和k与v的原子比分别为4.0、0.5、0.3、0.1、0.2、0.2和0.1)溶于水,蒸发浓缩得到100ml得到浆料1(含水率为16%,以30℃负压干燥失重计算所得)。

100.步骤二:在浆料1中加入35ml含水20%的乙醇和水的混合液,打浆分散得到浆料2,测试浆料2的粘度,结果如表1所示。

101.步骤三:将浆料2与150克氧化铝载体(孔体积为0.4ml/g)混合,80℃旋转蒸发至无可见液体,经120℃干燥12小时,在450℃空气气氛中焙烧2小时得到催化剂。催化剂评价结果见表1。

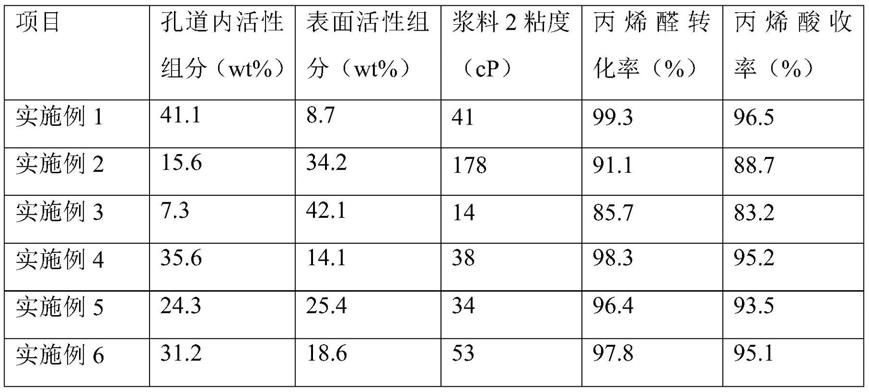

102.表1

[0103][0104]

[0105]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1