一种失活轻质烷烃异构催化剂的再生方法与流程

1.本发明涉及一种失活催化剂的再生方法,具体的说,是一种失活轻质烷烃异构化催化剂的再生方法。

背景技术:

2.含pt氧化铝是非常重要的烃类转化催化剂,广泛应用于石油炼制和石油化工过程中,典型的如催化重整、轻质烷烃异构化、低碳烷烃脱氢等。这类催化剂通常具有很高的催化活性和选择性,但缺点是对杂质比较敏感,其中最为典型的是含pt氯化氧化铝催化剂。

3.含pt氯化氧化铝催化剂是以氧化铝为载体,且负载有贵金属pt和cl的双功能催化剂。pt是催化剂的金属中心,cl是催化剂的酸中心,为确保催化剂的强酸功能,使催化剂在不超过200℃的低温下有较高的催化活性,催化剂中的cl含量通常高于3.5质量%。含pt氯化氧化铝催化剂主要用于催化轻质烷烃异构化反应,虽然反应原料在接触催化剂前需要严格精制,但随着催化剂运转时间的延长,其活性也会逐渐下降,活性下降的主要原因包括原料中微量水对催化剂酸中心的破坏、原料中重质烃类在催化剂活性中心上的吸附以及催化剂积炭等。当催化剂的活性下降到影响产品质量或装置经济性的时候,需要更换新鲜催化剂或对失活催化剂进行活化或再生。合适的催化剂活化或再生方法可以使失活催化剂的性能得到恢复,与更换新催化剂相比,具有成本低、周期短等优势。

4.gb969863a公开了改进的催化剂再生方法,该方法先将失活催化剂在含氧气氛中焙烧,然后进行再氯化,氯化是利用指定结构的含氯有机物与焙烧后的催化剂在空气中进行反应。该方法适用于含pt氯化氧化铝催化剂的再生。但是采用该方法获得的再生催化剂中的pt容易流失,且pt处于氧化态,异构化反应虽然临氢,但由于反应温度很低,只有部分pt被还原,无法充分发挥催化剂的金属功能,导致再生后催化剂异构化性能不佳。

5.gb1014882a公开了一种c4至沸点低于204℃的轻质烷烃异构化催化剂的活化方法。该法中的轻质烷烃异构化催化剂由具有指定结构的含氯有机物与含ⅱ~

ⅴ

族无机氧化物的催化剂在非还原气氛下反应制得,在轻质烷烃临氢异构化反应过程中,催化剂的活性逐渐下降,失活催化剂的活化方法为:停止烃类进料,保持反应温度和氢气流量,降低反应压力,用纯氢气对催化剂进行吹扫,从而恢复催化剂的活性。

6.us5463166a公开了一种部分失活的含有pt、cl和氧化铝的正构烷烃异构化催化剂的活化方法,该法是用氢气在低于226.7℃的条件下对失活催化剂吹扫至少1h。该活化方法尤其适合作为c4~c7正构烷烃临氢异构化反应的中间步骤,可以起到恢复催化剂活性并延长催化剂寿命的作用。

7.us5654247a公开了一种失活或部分失活烷烃异构化催化剂的活化方法,该方法是通过适当提高异构化反应氢/烃比和反应温度的方法对失活催化剂进行活化,活化结束后,恢复反应氢/烃比和反应温度。该方法适用于含pt氯化氧化铝在正丁烷、正戊烷、正己烷和正庚烷异构化反应中失活后的活化。

8.us5705731a公开了一种烃类异构化催化剂的活化方法,该方法适用于含pt氯化氧

化铝催化剂在c4~c7烷烃和/或c6~c7环烷烃异构化工艺中失活后的活化。这类异构化工艺临氢、且原料中需要添加四氯化碳或四氯乙烯等氯化物,催化剂失活后的活化方法有两步:第一步,在原料中氯化物含量不变或降低的条件下提高氢/烃比;第二步,提高原料中氯化物添加剂的浓度。但是上述方法仅适用于因原料中重质烃类吸附在催化剂表面导致催化剂失活后的再生,不能用于因原料中的水破坏催化剂酸中心或者因积炭导致催化剂失活后的再生。

技术实现要素:

9.本发明的目的是提供一种失活轻质烷烃异构化催化剂的再生方法,该方法可使恢复含pt氯化氧化铝的失活催化剂的异构化性能。

10.本发明提供一种失活轻质烷烃异构化催化剂的再生方法,包括如下步骤:

11.(1)脱炭:将失活轻质烷烃异构化催化剂用氧气含量为0.2~2体积%的氮气于300~450℃进行一段焙烧1~10小时,再升温至500~550℃于空气中进行二段焙烧2~10小时,得到脱炭催化剂;

12.(2)还原:使氢气与所述脱炭催化剂接触进行还原处理,得到还原处理后的催化剂;

13.(3)预氯化:用含有hcl的氢气对所述还原处理后的催化剂进行预氯化处理,得到预氯化处理后的催化剂;

14.(4)氯化:在临氢条件下,使alcl3与所述预氯化处理后的催化剂接触进行氯化处理。

15.通过上述技术方案,本发明的方法可以将失活的含pt氯化氧化铝催化剂再生,恢复催化剂的异构化性能,不需要更换新鲜催化剂,可以有效降低催化剂使用成本。

16.本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

17.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

18.本发明提供一种失活轻质烷烃异构化催化剂的再生方法,包括如下步骤:

19.(1)脱炭:将失活轻质烷烃异构化催化剂用氧气含量为0.2~2体积%的氮气于300~450℃进行一段焙烧1~10小时,再升温至500~550℃于空气中进行二段焙烧2~10小时,得到脱炭催化剂;

20.(2)还原:使氢气与脱炭催化剂接触进行还原处理,得到还原处理后的催化剂;

21.(3)预氯化:用含有hcl的氢气对还原处理后的催化剂进行预氯化处理,得到预氯化处理后的催化剂;

22.(4)氯化:在临氢条件下,使alcl3与预氯化处理后的催化剂接触进行氯化处理。

23.本发明的方法可以将失活的含pt氯化氧化铝催化剂再生,恢复催化剂的异构化性能,不需要更换新鲜催化剂,可以有效降低催化剂使用成本。

24.根据本发明,步骤(1)中,焙烧可以除去失活催化剂中的积炭和吸附的重质烃,同时将催化剂的活性金属组分氧化,从而得到活性金属组分处于氧化态的催化剂。在一种具

体实施方式中,一段焙烧用氧气含量为0.2~1.5体积%的氮气于320~420℃焙烧1~5小时;二段焙烧用空气于500~540℃焙烧2~8小时。

25.根据本发明,焙烧的压力可以在较大的范围内变化,一段焙烧和二段焙烧的压力可以各自独立地为0.1~3.0mpa,一段焙烧中含氧氮气与失活轻质烷烃异构化催化剂的体积比可以为200~2000h-1

,二段焙烧中空气与失活轻质烷烃异构化催化剂的体积比可以为200~2000h-1

。

26.根据本发明,未失活的轻质烷烃异构化催化剂包括载体和以载体为基准计的0.05~1.0质量%、优选0.05~0.5质量%的铂,3.8~10.0质量%、优选4.0~8.0质量%的氯。所述载体优选氧化铝,更优选γ-氧化铝。

27.可以采用本领域的技术人员所熟知的方法制备轻质烷烃异构化催化剂。在一种具体实施方式中,轻质烷烃异构化催化剂的制备方法包括:将氧化铝载体在400~650℃焙烧后,用含铂化合物的溶液进行浸渍,再经干燥、焙烧和还原,得到含铂的氧化铝载体,最后用含氯化合物对其进行氯化,得到轻质烷烃异构化催化剂。含氯化合物优选烷基氯化铝、四氯化碳、三氯甲烷、二氯甲烷和三氯化铝中的一种或多种,所述的含铂化合物优选氯铂酸。

28.根据本发明,步骤(2)将脱炭催化剂进行还原,还原处理的条件可以包括:温度为400~650℃、优选450~600℃,时间为0.5~10h、优选1~6h,压力为0.1~3mpa、优选0.1~2.5mpa,氢气与脱炭催化剂的体积比可以为200~2000h-1

、优选200~1500h-1

。

29.在一种具体实施方式中,为确保处理系统从氧化气氛安全过渡到还原气氛,采用惰性气体对即将进行还原处理的系统进行气体置换和吹扫,惰性气体可以为氮气、氦气和氩气中的一种或几种,优选氮气。气体置换和吹扫的条件可以包括:温度为450~550℃,时间为0.5~3小时,吹扫气与焙烧后的催化剂体积比为800~1500h-1

,气体置换和吹扫后排出的尾气中氧含量宜小于0.1体积%。

30.根据本发明,还原所用氢气纯度不小于90体积%,优选为90-99体积%。

31.根据本发明,为了调整还原处理后的催化剂中的氯含量,步骤(3)中用含有hcl的氢气对还原处理后的催化剂进行预氯化处理。含有hcl的氢气中hcl的含量可以在较大的范围内变化,例如可以为1~20体积%,优选为3~16体积%;预氯化处理的条件可以包括:时间为0.5~10h,温度为400~650℃、优选450~600℃,压力为0.1~3.0mpa、优选0.1~2.5mpa,含有hcl的氢气与还原处理后的催化剂的体积比为200~2000h-1

、优选200~1500h-1

。

32.根据本发明,步骤(4)用alcl3对预氯化处理后的催化剂进一步氯化,以使其氯含量达到所需的量。氯化处理的条件可以包括:温度为400~650℃、优选450~600℃,压力为0.1~3.0mpa、优选0.1~1.0mpa,时间为0.1~10h、优选0.2~6h,alcl3与预氯化处理后的催化剂的质量比为(10~50):100、优选(10~40):100。

33.在一种具体实施方式中,以氢气为载气,使气态alcl3分散于载气中,并与预氯化处理后的催化剂接触进行氯化处理。优选地,alcl3加热至升华温度178℃以上,然后以氢气为载气,携带升华的alcl3蒸气与预氯化处理后的催化剂接触进行氯化处理。

34.根据本发明,载气与预氯化处理后的催化剂的体积比可以在较大的范围变化,例如可以100~5000h-1

、优选为200~2000h-1

。

35.在一种具体实施方式中,氯化处理结束后,用氢气对催化剂进行吹扫降温至50℃

以下。

36.根据本发明,失活轻质烷烃异构化催化剂包括氧化铝载体和以氧化铝载体为基准计的含量为0.05~1.0质量%、优选0.05~0.5质量%的铂,3.8~10.0质量%的氯、优选4.0~8.0质量%,以氧化铝载体为基准计的碳含量为0.1~3.0质量%。

37.下面通过实施例来进一步说明本发明,但是本发明并不因此而受到任何限制。

38.采用岛津uv2401pc紫外-可见光分光光度计测定实施例及对比例中催化剂的pt含量,样品先用盐酸溶解,然后用氯化亚锡络合,通过比色法测定pt含量。

39.采用瑞士万通电位滴定仪905测定催化剂的cl含量,样品先用naoh溶解,抽提出氯离子,然后用硝酸银滴定,测得cl含量。

40.催化剂的碳含量由leco公司出品的cs-444硫碳仪测定,样品经粉碎、干燥,利用高频感应,使样品在1000℃以上的高温下燃烧生成co2,利用红外吸收光谱,测得碳含量。

41.实施例1

42.本实施例用本发明方法对反应评价后的失活轻质烷烃异构化催化剂进行再生。

43.新鲜异构化催化剂a以γ-氧化铝为载体,以氧化铝载体为基准计含pt 0.25质量%、cl 5.90质量%。

44.取60.0g新鲜异构化催化剂a,放入c5/c6异构化催化剂中型评价装置,用正戊烷含量为50质量%、正己烷含量为50质量%的混合烃为原料对催化剂进行评价,条件为:反应温度170℃、反应压力3.3mpa、进料质量空速4.0h-1

、氢/烃摩尔比0.2,反应时间800h。反应结束后停止进料,将反应器压力降至0.1mpa,将催化剂用氢气在130℃恒温吹扫1h,氢气与催化剂的体积比为800h-1

,继续通h2降温至50℃以下,在氮气保护下卸出,得到反应后失活的轻质烷烃异构化催化剂b,于无水无氧环境保存,失活轻质烷烃异构化催化剂b的碳含量、cl含量和pt含量分析结果列于表1。

45.将10.0g失活的轻质烷烃异构化催化剂b放置于固定床反应器中进行再生,具体步骤为:

46.(1)脱炭:向反应器中通入氧气含量为0.5体积%的氮气,压力为0.3mpa,含氧氮气与失活轻质烷烃异构化催化剂b的体积比为800h-1

,以50℃/h的升温速度升温至400℃进行一段恒温焙烧3h,至反应器出口和入口气体的氧含量相同,改为通空气,压力为0.3mpa,空气与失活轻质烷烃异构化催化剂b的体积比为800h-1

,同时以50℃/h升温速度逐渐将反应器温度提高至510℃,在510℃进行二段恒温焙烧4h,得到脱炭催化剂,其中不含碳,氯含量为1.05质量%。

47.(2)还原:将焙烧后得到的脱炭催化剂用氮气吹扫1h,置换出反应系统中的氧气,同时降温至500℃,吹扫用氮气与焙烧后的脱炭催化剂体积比1000h-1

,当反应器出口排出的尾气中氧含量低于0.1体积%时,停止氮气吹扫,向反应器中通入氢气(纯度为99体积%)进行还原处理4h,条件为500℃、0.3mpa、氢气与脱炭催化剂的体积比为800h-1

,得到还原处理后的催化剂;

48.(3)预氯化:还原后的催化剂用含10体积%氯化氢的氢气进行预氯化处理2h,条件为530℃、0.3mpa、所述含氯化氢的氢气与还原处理后的催化剂的体积比为1000h-1

,得到预氯化处理后的催化剂;

49.(4)氯化:将预氯化处理后的催化剂,用携带升华的alcl3蒸气的氢气进行氯化处

理1h,alcl3的用量为2.4g,氯化条件为520℃、0.2mpa、氢气与预氯化处理后的催化剂的体积比为600h-1

,氯化处理结束后继续通入氢气降温至50℃以下,制得再生催化剂c,将其于氮气保护下卸出,于无水无氧环境保存。

50.再生催化剂c的碳含量、氯含量和铂含量分析结果列于表1。从表中可以看到,催化剂经再生后,碳被脱除,铂含量保持不变,氯含量与新鲜催化剂接近。

51.实施例2

52.按实施例1的方法对失活轻质烷烃异构化催化剂b进行再生,不同之处仅在于,步骤(3)中用含15体积%hcl的氢气对还原后的催化剂进行预氯化,预氯化压力为1.1mpa,其它条件不变,最后得到再生催化剂d。

53.再生催化剂d的碳含量、氯含量和铂含量分析结果列于表1。

54.实施例3

55.按实施例1的方法对失活轻质烷烃异构化催化剂b进行再生,不同之处仅在于,步骤(3)中的预氯化处理的温度为400℃、压力为2.0mpa,其它条件不变,最后得到再生催化剂e。

56.再生催化剂e的碳含量、氯含量和铂含量分析结果列于表1。

57.实施例4

58.按实施例1的方法对失活轻质烷烃异构化催化剂b进行再生,不同之处仅在于,步骤(3)中用含5体积%hcl的氢气对还原后的催化剂进行预氯化,预氯化温度为650℃,其它条件不变,最后得到再生催化剂f。

59.再生催化剂f的碳含量、氯含量和铂含量分析结果列于表1。

60.实施例5

61.本实施例用本发明方法对工业失活轻质烷烃异构化催化剂进行再生。

62.新鲜工业轻质烷烃异构化催化剂g以γ-氧化铝为载体,以氧化铝载体为基准计含pt 0.25质量%,含cl 5.71质量%。催化剂g在工业装置运转5年后失活,运转条件为:温度130~170℃、压力3.3mpa、轻质烷烃进料质量空速1.0h-1

、氢/烃摩尔比0.2,轻质烷烃原料含4.84质量%的c4烷烃、41.29质量的c5烷烃、50.26质量%的c6烷烃、1.12质量%的苯和2.49质量%的c

7+

(碳数≥7)烃类。失活工业轻质烷烃异构化催化剂h含pt 0.25质量%,cl 4.68质量%,碳0.87质量%。

63.将20.0g失活工业轻质烷烃异构化催化剂h放置于固定床反应器中,按实施例1的方法进行再生,不同的是(4)步氯化处理所用的alcl3为4.0g,得到再生催化剂i。再生催化剂i的碳含量、氯含量和铂含量分析结果列于表1。从表中可以看到,失活催化剂经再生后,碳完全脱除,铂含量保持不变,cl含量与新鲜催化剂接近。

64.对比例1

65.按实施例1的方法对失活轻质烷烃异构催化剂b进行再生,不同之处仅在于省略了步骤(1),将失活轻质烷烃异构化催化剂b依次用氢气还原、含10体积%hcl的氢气预氯化处理后,再进行氯化,得到再生催化剂j,在氮气保护下卸出,于无水无氧环境保存。

66.再生催化剂j的碳含量、氯含量和铂含量分析结果列于表1。从表中可以看到,再生催化剂j中的碳含量与失活轻质烷烃异构化催化剂b基本相当。

67.对比例2

68.按实施例1的方法对失活轻质烷烃异构化催化剂b进行再生,不同之处仅在于省略了步骤(2),将脱炭催化剂先用含10体积%hcl的氢气预氯化处理后再进行氯化,得到再生催化剂k,在氮气保护下卸出,于无水无氧环境保存。

69.再生催化剂k的碳含量、氯含量和铂含量分析结果列于表1。从表中可以看到,再生催化剂k中虽然基本不含碳,但cl含量低于新鲜催化剂。

70.对比例3

71.按实施例1的方法对失活轻质烷烃异构催化剂b进行再生,不同之处仅在于省略了步骤(3),将氢气处理后得到的还原后的催化剂直接进行氯化,得到再生催化剂l,在氮气保护下卸出,于无水无氧环境保存。

72.再生催化剂l的碳含量、氯含量和铂含量分析结果列于表1。从表中可以看到,再生催化剂l中虽然基本不含碳,但cl含量低于新鲜催化剂。

73.对比例4

74.按实施例1的方法对失活轻质烷烃异构催化剂b进行再生,不同之处仅在于,省略了步骤(4),得到再生催化剂m,在氮气保护下卸出,于无水无氧环境保存。

75.再生催化剂m的碳含量、氯含量和铂含量分析结果列于表1。从表中可以看到,再生催化剂m中虽然基本不含碳,但cl含量远低于新鲜催化剂。

76.对比例5

77.将20.0g失活轻质烷烃异构化催化剂b装入石英管反应器,按照专利gb969863a的方法对其进行再生。

78.具体步骤为:

79.(1)在空气流中对失活轻质烷烃催化剂b进行处理,空气与催化剂体积比为500h-1

,压力为0.1mpa,为防止飞温,催化剂床层分步升温,先用3.75h从130℃升温至204℃,接着用1h从204℃升温至230℃,再用1h从230℃升温至260℃,再用4.25h从260℃升温至480℃,在480℃恒温处理1h,然后继续吹扫降温至285℃;

80.(2)空气处理结束且催化剂床层稳定至285℃以后,开启进料泵,向载气中匀速注入ccl4,用含ccl4的空气对催化剂进行氯化处理1h,处理过程中所述空气与催化剂体积比为500h-1

,ccl4注入量为6.5g,氯化处理结束后停止通入ccl4,空气吹扫升温,用4h将催化剂床层升温至480℃,在480℃恒温处理1h,然后降温至130℃,得到再生催化剂n,在氮气保护下卸出,于无水无氧环境保存。

81.再生催化剂n的碳含量、氯含量和铂含量分析结果列于表1。从表中可以看到,再生催化剂n中虽然基本不含碳,但pt含量低于新鲜催化剂。

82.实施例6

83.以下实施例考察各催化剂的c5/c6异构化性能。

84.以正戊烷含量为20质量%、正己烷含量为80质量%的混合烃为原料,在小型固定床反应装置上分别对新鲜催化剂、失活催化剂和再生催化剂进行评价,评价条件为:反应温度130℃、反应压力3.3mpa、进料质量空速1.5h-1

、氢/烃摩尔比0.5,反应时间10h,取10h的平均反应结果,结果列于表1。

85.表中,

86.c5异构化率=(产物中异戊烷的质量/产物中c5烷烃的质量)

×

100%;

87.c6异构化率=(1-(产物中正己烷的质量/产物中c6烷烃的质量))

×

100%;

88.c6选择性=(产物中2,2-二甲基丁烷的质量/产物中c6烷烃的质量)

×

100%。

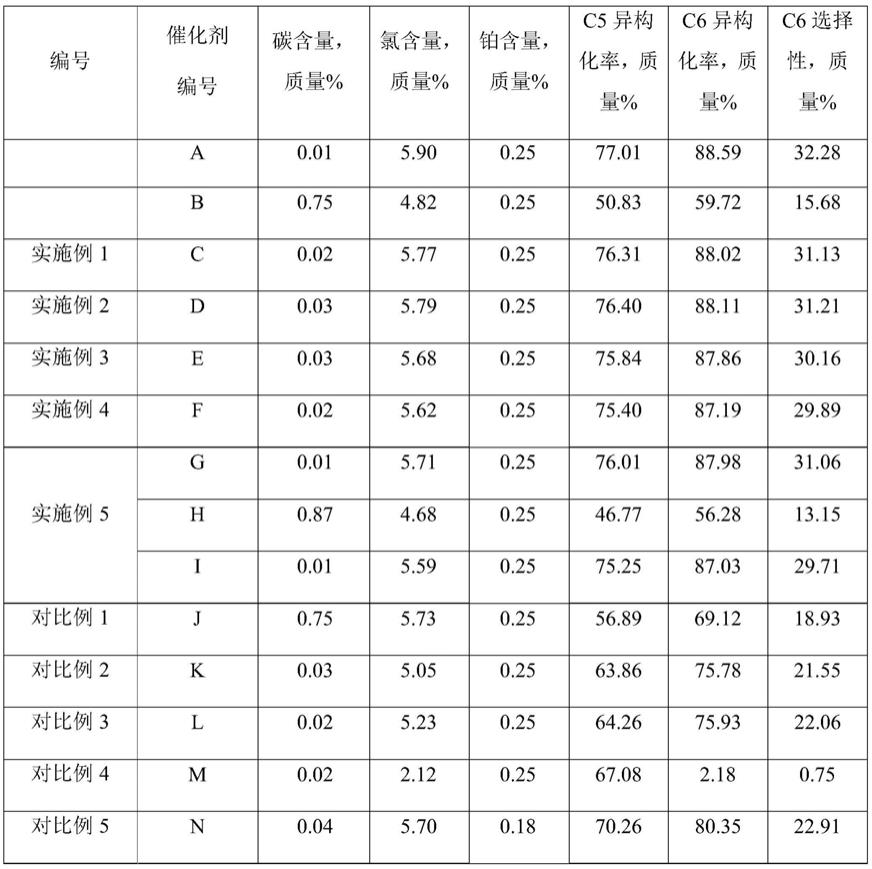

89.表1

[0090][0091]

由表1可知,本发明方法可以有效地恢复失活轻质烷烃异构化催化剂的性能,获得的再生催化剂较之对比方法所获得的再生催化剂,具有更高的c5异构化率、c6异构化率和c6选择性。

[0092]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0093]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0094]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1