一种净化FCC再生烟气的方法及装置与流程

一种净化fcc再生烟气的方法及装置

技术领域

1.本发明属于废气处理技术领域,具体涉及一种净化fcc再生烟气的方法及装置。

背景技术:

2.催化裂化(fcc)作为石油炼制企业的主要生产装置,在石油加工中占有相当重要的作用,是重油轻质化,获取轻质燃料油的主要生产装置。但其原料中的部分硫、氮转化为sox、nox等有害物质,随fcc再生烟气排入大气,造成对环境的污染,已成为炼油厂最主要的污染源。催化裂化装置的再生烟气必须经过脱硫、脱硝、除尘才能达到环保排放标准。传统的烟气处理技术包括烟尘控制、烟气脱硫和脱硝等,存在工艺设备复杂、能耗高、处理成本高及二次污染重等问题,制约其应用。相比于传统烟气减排技术,微藻固碳减排技术具有工艺设备简单、操作方便和绿色环保等优势。

3.微藻烟气固碳减排技术的工业推广应用首先需要提高微藻的生物质产量,而实现微藻的高密度培养需要考虑藻种的选育、光照条件和营养元素等培养条件的优化、高效光生物反应器和曝气器结构形式的设计等多方面影响因素,特别是优良藻种的选育至关重要。研究人员在实际应用中发现,当环境中co2体积分数大于5v%时,大部分微藻的生长将受到抑制,固碳效率低;而且工业排放的气体中co2浓度一般为10%-20%,并同时含有对微藻有毒害作用的物质,例如sox、nox 等。因此,用于直接固定工业排放的气体中的co2的微藻除了要求对co2的转化率高、生长速率快之外,还要能够耐受高co2浓度、耐受sox、nox 等有害物质。

4.cn109939548a公开了一种烟气脱硫脱硝方法,将烟气通入脱硫反应器中进行氨法脱硫,得到吸收液;脱硫烟气通入光生物反应器中用于微藻培养,收集排放气,所述微藻为耐受nox的微藻;将微藻培养体系固液分离,分别收获微藻细胞和滤液;在滤液中加入过氧化钠,并将收集的排放气通入滤液中,得到净化气;氧化得到的滤液与脱硫吸收液混合,进行厌氧氨氧化处理。该发明将湿法脱硫与微藻培养过程相结合处理含co2、so2、nox的烟气,实现了烟气的高效处理,无需使用催化剂,具有脱除效果好、处理成本低、经济环保等优点。但是,由于微藻不耐受so2,因此需要提前脱so2。

5.cn109939549a公开了一种烟气的综合处理方法及装置,将烟气通入脱硫反应器,采用炼油碱渣作为吸收剂,得到脱硫烟气和脱硫废液;对脱硫废液进行苛化再生,得到沉淀物,经高温煅烧,得到的高浓度so2与脱硫烟气反应,制备硫磺;产生气体脱除有机硫化物和vocs,产生的气体通入光生物反应器中用于微藻培养,收集排放气;将培养体系固液分离,分别收获微藻细胞和滤液;在滤液中加入过氧化钠,并将排放气通入滤液中进行反应,得到净化气;氧化后滤液进行反硝化处理。本发明将炼油碱渣与微藻培养耦合处理含so2、co2、nox的烟气,实现了烟气的高效处理,具有脱除效果好、处理成本低、经济环保等优点。该发明采用的是仅耐受nox的微藻,由于微藻不耐受so2,因此也需要提前采用炼油碱渣脱so2。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种净化fcc再生烟气的方法及装置。本发明设置暗反应器-光反应器闭合循环回路,并使暗反应器排放气进入吸附单元脱除so2后进入光反应器中,避免了o2对吸附的不利影响,并且在固碳同时尽可能脱除nox,实现烟气净化。

7.本发明提供的净化fcc再生烟气的方法,包括以下内容:微藻培养单元设培养微藻的暗反应器和光反应器形成闭合回路,使微藻培养液按照光暗周期在回路中循环流动,暗反应器只进行暗反应,光反应器只进行光反应,首先将fcc再生烟气通入暗反应器中,消耗烟气中的o2,并使部分no氧化成no2;暗反应器排出气体通入吸附单元脱除so2,吸附单元装填so2吸附材料;吸附单元排出气体进入光反应器,固定co2并脱除nox,排出净化气。

8.本发明中,所述的微藻为链带藻hcy-by1(desmodesmus abundans),保藏于中国微生物菌种保藏管理委员会普通微生物中心;保藏编号为cgmcc no. 19982;保藏日期:2020年5月12日;保藏地址:北京市朝阳区北辰西路1号院3号中国科学院微生物研究所。由于很多微藻不耐受高浓度so2、nox,因此不进行预先脱硫、脱硝处理会抑制微藻生长,本发明链带藻可以同时耐受so2和nox,并可以脱除部分nox。

9.本发明中,所述的微藻培养液包括微藻种子液和微藻培养基,微藻种子液与微藻培养基的体积比为1:20~1:5。

10.本发明中,微藻培养基采用bg11培养基、se培养基、d1培养基等中的任意一种。具体根据微藻的种类确定,培养基和微藻种子液的制备同常规方法。

11.本发明中,所述的微藻种子液的制备方法为:将微藻接种至微藻培养基,在ph值7~9,温度为20~35℃,光照周期24h,光暗时间比为14:10,光照强度为2000~20000lux条件下,振荡培养至对数生长期,制得微藻种子液。

12.本发明中,所述的光暗周期为24h,光暗时间比为14:10~10:14。所述的微藻培养液通过循环泵实现在暗反应器和光反应器之间输送,根据微藻培养的光暗时间比,调节微藻在暗反应器和光反应器中的停留时间。

13.本发明中,所述培养微藻的条件为:ph值为6~9,温度为20~35℃。其中光反应器中的光照强度为1500~20000lux。

14.本发明中,所述的fcc再生烟气是fcc装置催化剂再生产生的烟气,主要含有sox、nox和co2等污染物,其中sox浓度≤0.15v%,nox浓度≤0.08v%,co2浓度≤18v%,o2浓度根据再生形式不同差别较大,一般为0.05v%~7.0v%。

15.本发明中,所述吸附单元选择高选择性吸附so2的吸附材料,以避免nox和co2被吸附以及so2吸附效率不高。优选的,所述的so2吸附材料是在碳化的金属有机骨架材料上负载亚硫酸钠,以所述so2吸附材料的总重量为基准,所述亚硫酸盐的负载量不高于10%,优选2%~7%。所述的金属有机骨架材料为锌基金属有机骨架材料,如mofs系列等中的至少一种,优选mof-5、mof-74等中的至少一种。

16.本发明中,所述的so2吸附材料的制备方法,包括:(a)将金属有机骨架材料进行碳化处理,使金属有机骨架材料中的金属元素从骨架中脱除,得到碳化金属有机骨架材料;(b)在所述碳化金属有机骨架材料上负载亚硫酸钠,得到所述so2吸附材料。所述的碳化处理是在氮气存在下,碳化温度为900~1150℃,碳化时间为5~10小时。所述的负载采用浸渍

法,浸渍完成后,在氮气存在下,在100~120℃干燥,干燥6~10小时。

17.本发明中,所述的吸附单元由两个或两个以上吸附罐组成,可以交替运行。所述的吸附条件为:吸附温度低于80℃,优选低于60℃,吸附体积空速为100~1000h-1

,吸附压力为0.002~0.3 mpag。

18.本发明中,当其中一个吸附穿透后,切换至另一个吸附,对吸附穿透的吸附剂进行再生。吸附剂再生可以采用加热再生、真空再生、真空热再生等方法,优选采用真空再生和定期真空热再生结合。再生吸附的绝压为3~8kpa,再生时间低于吸附时间的90%,优选70%。吸附剂经过多次吸附-解吸后,当吸附剂的穿透吸附量降低至初始穿透吸附量的85%以下时,对吸附罐进行真空热再生,以氮气为气源,再生绝压为10~50kpa,温度为80~300℃。解吸出来的是较为纯净的so2气体,so2浓度可达80%以上,可以送往炼厂硫回收车间或者硫酸装置,实现so2的资源化利用。

19.本发明中,微藻培养液循环至暗反应器中培养,通过呼吸作用以及no的氧化,以消耗烟气中的o2,no氧化成no2,有助于后续no

x

脱除。微藻培养液循环至光反应器中培养,通过光合作用固定co2,并脱除部分nox。

20.本发明还提供了一种用于上述净化fcc再生烟气方法的处理装置,主要包括微藻培养单元和吸附单元,所述微藻培养单元设至少两级并联或串联的暗反应器和至少两级并联或串联光反应器,暗反应器和光反应器之间设管道连接和循环泵,使微藻培养液在暗反应器和光反应器之间输送;暗反应器排放气进入吸附单元脱除so2后进入光反应器中,排出净化气;所述吸附单元包括两个及以上吸附罐,可以交替运行,吸附饱和的吸附罐进行解吸再生。吸附罐排放气以co2和n2等惰性气体为主,可以作为储罐的惰性保护气。

21.与现有技术相比较,本发明具有以下有益效果:(1)本发明针对fcc再生烟气的特点以及耐受so2和nox的微藻的特点,设置暗反应器-光反应器闭合循环回路,并使暗反应器排放气进入吸附单元脱除so2后进入光反应器中,避免了o2对吸附的不利影响,并且在固碳同时尽可能脱除nox。经本工艺处理后,可以脱除烟气中nox,so2资源得到回收,同时获得油脂含量较高的藻细胞,处理工艺经济环保。

22.(2)本发明提供的链带藻同时耐受so2和nox,在固定烟气中co2同时,可以脱除nox,净化烟气。微藻在此生长条件下培养获得的藻细胞中,细胞总脂含量可占细胞干重的40%以上。

23.(3)本发明采用的so2吸附材料可以选择性吸附烟气中so2,获得纯度较高的so2资源,处理后烟气中so2去除率大于95%。

附图说明

24.图1是本发明的一种处理工艺示意图。

25.其中,a-微藻暗反应器,b

-ꢀ

so2吸附单元,c-微藻光反应器,d微藻培养液循环泵;101-经过预处理后fcc再生烟气,102-暗反应器排放气,103-吸附罐排放气,104-光反应器排放的净化气,105-吸附剂再生气(以so2为主);201-暗反应器微藻培养液输送至光反应器,202-光反应器微藻培养液输送至暗反应器。

具体实施方式

26.下面结合具体实施例对本发明技术方案及其效果作进一步详细说明。实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述实施例。

27.以下实施例中的实验方法,如无特殊说明,均为本领域常规方法。下述实施例中所用的实验材料,如无特殊说明,均从常规生化试剂商店购买得到。本发明中,v%为体积分数。

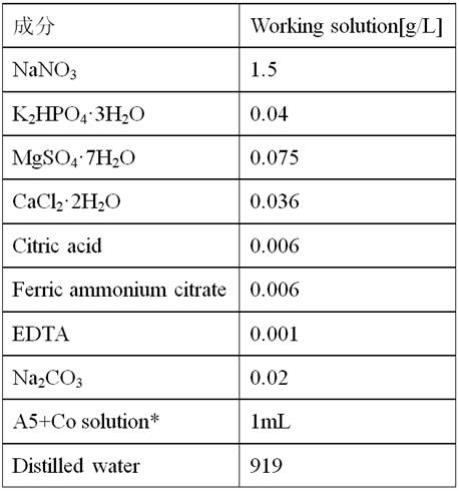

28.本发明实施例采用的微藻培养基为bg11培养基,配方见表1和表2。

29.表1 bg11培养基*表2表1中a5+co solution的组成

本发明所述链带藻hcy-by1是发明人分离筛选出的新藻种,保藏于中国微生物菌种保藏管理委员会普通微生物中心;保藏编号:cgmcc no. 19982;保藏日期:2020年5月12日;保藏地址:北京市朝阳区北辰西路1号院3号中国科学院微生物研究所。

30.首先按照表1和表2制备bg11液体培养基,将培养基的ph调节为8.0,然后将微藻分别接种于培养基中。在恒温光照摇床中培养,培养温度为25℃,光照周期为24h,光暗时间比为14:10,光照强度为5000lux,120rpm振荡培养至对数生长期,获得微藻种子液。

31.本发明涉及到的性能是通过如下方法检测分析:(1)材料的比表面积、孔容、孔容比例:通过n2吸附仪测试吸附脱附曲线分析获得;(2)金属元素含量:通过icp分析测试得到;(3)负载量测试:通过icp分析测试吸附材料中na元素的含量换算得到;(4)以下实例中,设定吸附出口so2的浓度为50mg/m3时为穿透时间,so2吸附容量由下述公式计算获得:式中:q为硫容(so2吸附容量),mg/g;q为入口混合气体总流量,l/min;c0为入口so2浓度,mg/l;ci为第i次采样出口so2浓度,mg/l;t为第i次采样时间,min;n为吸附达到饱和或规定穿透时间内的采样次数;m为吸附材料装填量,g;(5)堆密度:通过测量单位质量吸附材料的体积计算得到。

32.本发明中,气体中co2、no

x

、so2浓度采用烟气分析仪检测。

33.本发明fcc再生烟气来源于某炼厂fcc装置再生烟气,其中so2浓度为700-800mg/m3(0.025v%-0.028v%),nox浓度为150-300mg/m3(0.011v%-0.022v%),co2体积含量约为14%左右,o2体积含量约为3%左右。

34.实施例1采用本发明附图1所述的流程,主要包括微藻培养单元和吸附单元b,微藻培养单元设

两级并联暗反应器a和两级并联光反应器c,暗反应器和光反应器之间设管道连接和循环泵d,将微藻培养液在暗反应器和光反应器之间输送。经过预处理后fcc再生烟气101首先通入暗反应器a,暗反应器排放气102通入吸附单元b,吸附罐排放气103进入光反应器,光反应器排放的净化气104。

35.so2吸附材料的制备:以mof-5为基体,比表面积为1655m2/g,孔容为1.13cm3/g,其中,zn元素含量31.2重量%。(1)在氮气存在下,将mof-5基体在1000℃碳化6h,得到碳化金属有机骨架材料,所得碳化金属有机骨架材料的堆密度为0.22g/cm3,比表面积为2650m2/g,孔容为3.7cm3/g,zn元素含量为0重量%,(大孔容积+中孔容积)/小孔容积=3.2;(2)将碳化金属有机骨架材料置于质量浓度为3%亚硫酸钠溶液中,等体积浸渍1h,浸渍完后在氮气气氛下于120℃干燥6h,获得so2吸附材料l1;经测试,所得so2吸附材料l1的亚硫酸钠负载量为5重量%,堆密度为0.231g/cm3,比表面积为2426m2/g,孔容为3.27cm3/g,(大孔容积+中孔容积)/小孔容积=3.1,zn元素含量为0重量%。

36.吸附条件为:吸附温度为40℃,吸附体积空速为500h-1

。吸附饱和后切换至另一个吸附罐,吸附饱和塔进行再生处理,以获得较高浓度的so2回收硫资源。

37.微藻培养反应器中包括链带藻hcy-by1种子液和微藻培养基,种子液与培养基的体积比为1:10。按照暗反应时间:光反应时间为10:14,设定微藻培养液在暗反应器和光反应器内的停留时间。培养温度为25℃,ph值为6~7,光反应器中光照强度为5000lux。

38.烟气经过暗反应器后,so2浓度为550-700mg/m3,nox浓度为100-200mg/m3,co2体积含量约为15%,o2体积含量约小于0.5%。

39.对吸附罐排放气进行检测,控制其中so2浓度低于20mg/m3。nox浓度为90-190mg/m3,co2体积含量为14.8%左右。

40.微藻培养至稳定期结束,离心收获微藻细胞,测定细胞干重和油脂含量。在-60获条件下真空冷冻干燥至恒重后测量藻粉干重,计算生物质产量,并采用正己烷:乙酸乙酯法测得总脂含量。经检测,细胞干重为10.5g/l,油脂含量为细胞干重的46.34%。

41.光反应器排放气经检测,so2浓度低于15mg/m3,nox浓度低于27mg/m3,净化气送往罐区作为惰性保护气。

42.实施例2同实施例1,不同在于:以mof-74为基体,比表面积为852m2/g,孔容为1.02cm3/g,zn元素含量29.2重量%。(1)在氮气存在下,将mof-74基体在900℃碳化时间10h,得到碳化金属有机骨架材料,所得碳化金属有机骨架材料的堆密度为0.33g/cm3,比表面积为1080m2/g,孔容为1.06cm3/g,zn元素含量为0重量%,(大孔容积+中孔容积)/小孔容积=0.22;(2)将碳化金属有机骨架材料置于质量浓度为3%亚硫酸钠溶液中,等体积浸渍1h,浸渍完后在氮气存在下于120℃干燥6h,获得so2吸附材料l6;经测试,所得吸附材料l6的亚硫酸钠负载量为5重量%,堆密度为0.346g/cm3,比表面积为1025m2/g,孔容为1cm3/g,(大孔容积+中孔容积)/小孔容积=0.226,zn元素含量为0重量%。

43.吸附罐排放气经检测,使吸附后烟气中so2浓度低于20mg/m3。nox浓度为90-180mg/m3,co2体积含量为14.6%左右。由于该吸附材料吸附容量更大,同样操作条件下,吸附罐切换周期延长。

44.光反应器排放气经检测,so2浓度低于15mg/m3,nox浓度低于30mg/m3,净化气送往

罐区作为惰性保护气。微藻细胞经检测,细胞干重为10.1g/l,油脂含量为细胞干重的45.29%。

45.实施例3同实施例1,不同在于:微藻培养温度提高至40℃。

46.烟气经过暗反应器微藻培养处理后,so2浓度为500-700mg/m3,nox浓度为120-200mg/m3,co2体积含量约为15%,o2体积含量约小于0.4%吸附罐排放气经检测,使吸附后烟气中so2浓度低于20mg/m3。nox浓度为100-190mg/m3,co2体积含量为14.8%左右。

47.光反应器排放气经检测,so2浓度低于16mg/m3,nox浓度低于29mg/m3,净化气送往罐区作为惰性保护气。微藻细胞经检测,细胞干重为10.7g/l,油脂含量为细胞干重的45.54%。

48.实施例4同实施例1,不同在于:微藻采用cn109576158a公开的小球藻sf-b1。

49.烟气经过暗反应器微藻培养处理后,so2浓度为550-700mg/m3,nox浓度为120-200mg/m3,co2体积含量约为15%,o2体积含量约小于0.5%吸附罐排放气经检测,使吸附后烟气中so2浓度低于20mg/m3。nox浓度为100-190mg/m3,co2体积含量为14.8%左右。

50.光反应器排放气经检测,so2浓度低于16mg/m3,nox浓度低于50mg/m3,净化气送往罐区作为惰性保护气。微藻细胞经检测,细胞干重为10.2g/l,油脂含量为细胞干重的45.29%。

51.比较例1同实施例1,不同在于:微藻采用cn105713836a中公开的纤维藻ss-b7。

52.烟气经过暗反应器微藻培养处理后,so2浓度为600-700mg/m3,nox浓度为100-200mg/m3,co2体积含量约为15%,o2体积含量约小于0.5%。

53.吸附罐排放气经检测,使吸附后烟气中so2浓度低于20mg/m3。nox浓度为90-190mg/m3,co2体积含量约为14.8%左右。

54.光反应器排放气经检测,so2浓度低于18mg/m3,nox浓度约70-180mg/m3,由于受so2影响,净化效果下降。微藻细胞经检测,细胞干重为7.5g/l,油脂含量为细胞干重的35.29%。

55.比较例2同实施例1,不同在于:吸附单元吸附材料不负载亚硫酸钠。

56.吸附体积空速降至300h-1

,吸附罐排放气经检测,使吸附后烟气中so2浓度低于50mg/m3。nox浓度为90-180mg/m3,co2体积含量约为14.6%左右。

57.光反应器排放气经检测,so2浓度30-50mg/m3,nox浓度约40-80mg/m3,由于受so2影响,净化效果下降。微藻细胞经检测,细胞干重为6.9g/l,油脂含量为细胞干重的36.15%。

58.比较例3同实施例1,不同在于:吸附单元吸附材料未进行碳化处理。

59.吸附体积空速降至200h-1

,吸附罐排放气经检测,使其中so2浓度低于70mg/m3。nox浓度为90-190mg/m3,co2体积含量为14%左右。吸附体积空速降至为200h-1

.光反应器排放气经检测,so2浓度50-70mg/m3,nox浓度约40-130mg/m3,由于受so2影响,

净化效果下降。微藻细胞经检测,细胞干重为6.6g/l,油脂含量为细胞干重的34.36%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1