一种SO2吸附材料及其制备方法与流程

一种so2吸附材料及其制备方法

技术领域

1.本发明属于含硫烟气治理技术领域,具体涉及一种so2吸附材料及其制备方法。

背景技术:

2.化石燃料(煤、石油等)中含有大量的硫,直接燃烧会导致烟气中产生高含量的so2。so2的超量排放引起了一系列环境问题,形成的酸雨和光化学烟雾给人类的生产和生活带来严重危害。目前,广泛采用的so2去除方法分为湿法脱硫技术和干法脱硫技术。湿法脱硫主要是将碱液与烟气接触,通过化学反应将so2转化为亚硫酸盐和硫酸盐溶于水中,进一步对含硫酸盐的溶液进行处理达到脱硫的目的。干法脱硫主要是利用多孔材料的吸附性能将so2从废气中分离,待吸附饱和后脱附再生或者氧化转化为so3洗脱。

3.工业上应用的湿法脱硫技术中,可利用亚硫酸钠溶液吸收so2,实现从废气中脱除so2。工业上广泛应用的干法烟气脱硫方式以活性炭材料作为吸附氧化剂,通过吸附-氧化-硫酸化-碱洗等过程脱除so2。石油炼化行业s-zorb烟气中so2浓度》1%,更适于将so2吸附后再脱附回收制硫磺。传统脱硫工艺中应用的吸附材料具有氧化性能,易将so2氧化为so3,不适宜s-zorb烟气中吸附-脱附回收利用so2。另外,s-zorb烟气中o2含量较低(一般体积浓度低于0.1%),不宜采用将so2氧化为so3的处理方式。

4.金属有机骨架材料(mofs)是一类有机大分子多孔材料,金属与有机配体通过配位作用结合为具有无限拓扑结构的大分子多孔材料,具有丰富的微孔结构和高比表面积。但是金属有机骨架材料是以金属为中心节点,含有金属氧化物,吸附so2的同时易发生化学反应,因此适用于低浓度含so2气体的化学吸附。而且当废气中有水、氧气存在下,吸附效果降低。

技术实现要素:

5.针对现有吸附材料的不足,本发明提供了一种so2吸附材料及其制备方法。本发明是通过改性mofs材料并负载亚硫酸钠和乙二胺四乙酸二钠而得到的so2吸附材料,具有较高的so2吸附容量和选择性,特别适用于含有水、氧气和so2废气的选择吸附。

6.本发明提供的so2吸附材料,是在碳化的金属有机骨架材料上负载亚硫酸钠和乙二胺四乙酸二钠,亚硫酸钠的负载量以质量计不高于10%,优选2%~7%;乙二胺四乙酸二钠的负载量不高于5%,优选1%~3%。

7.本发明吸附材料中,所述的金属有机骨架材料为锌基金属有机骨架材料,如mofs系列中的至少一种,具体如mof-5、mof-74等中的至少一种。进一步地,金属有机骨架材料的比表面积为800-1800m2/g,孔容为0.8-1.2cm3/g。

8.本发明吸附材料中,碳化的金属有机骨架材料是在900~1150℃和氮气存在下进行碳化,碳化时间为5~10小时。碳化金属有机骨架材料中不含有金属元素。

9.本发明还提供了上述so2吸附材料的制备方法,包括以下步骤:(1)以锌基金属有机骨架材料为基体,在一定温度下进行碳化处理,得到碳化金属有机

骨架材料;(2)制备亚硫酸钠和乙二胺四乙酸二钠浸渍液,将碳化金属有机骨架材料浸渍其中,浸渍完后干燥,得到so2吸附材料。

10.本发明制备方法中,所述的金属有机骨架材料为锌基金属有机骨架材料,如mofs系列中的至少一种,具体如mof-5、mof-74等中的至少一种。进一步地,金属有机骨架材料的比表面积为800-1800m2/g,孔容为0.8-1.2cm3/g。

11.本发明中,所述的碳化条件为:在氮气存在下,碳化温度为900~1150℃,碳化时间为5~10小时。碳化金属有机骨架材料中几乎不含有金属元素。

12.本发明中,步骤(2)浸渍液中,亚硫酸钠的质量浓度《6%,优选1.2%~4%,乙二胺四乙酸二钠的质量浓度为1%-10%。

13.本发明中,浸渍时间1~5小时。浸渍完成后,在氮气存在下,在100~120℃干燥,干燥6~10小时。

14.本发明所述的so2吸附材料的应用,适用于含有水、氧气和so2废气中so2的选择性吸附,其中so2的体积浓度大于1%,优选为1%~5%。吸附条件为:吸附温度为5~25℃,吸附体积空速为100~1000 h-1

,吸附压力为0.1~0.3 mpa。

15.与现有技术相比,本发明具有以下优点:(1)本发明是通过改性mofs材料并负载亚硫酸钠和乙二胺四乙酸二钠而得到的so2吸附材料,具有较高的so2吸附容量和选择性,特别适用于含有水、氧气和o2的废气中so2选择吸附。

16.(2)在穿透时间内,so2的吸附容量为130~265mg/g,是商用活性炭的2.5倍以上,是mofs材料的2倍以上。

17.(3)本发明的so2吸附材料可通过加热脱附再生,经过多次循环吸附-脱附后吸附量仍可以稳定在初始吸附量的85%以上,为解决石油炼化行业烟气中so2吸附和回收利用具有重要作用。

具体实施方式

18.下面通过实施例来进一步说明本发明so2吸附材料及其制备方法和应用。实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

19.以下实施例中的实验方法,如无特殊说明,均为本领域常规方法。下述实施例中所用的实验材料,如无特殊说明,均从常规生化试剂商店购买得到。

20.本发明中材料的比表面积、孔容通过n2吸附仪测试吸附脱附曲线分析获得。金属元素含量通过icp法分析。气体中so2含量采用仪器分析(emerson x-stream)。设定吸附出口so2穿透浓度(一般低于50 mg/m3),活性炭上so2吸附容量,由下述公式计算获得:式中:q为硫容,mg/g;q为入口混合气体总流量,ml/min;c0为入口so2浓度,mg/l;ci为第i次采样出口so2浓度,mg/l;t为第i次采样时间,min;n为吸附达到饱和或规定时间内的采

样次数;m为吸附材料装填量,g。

21.实施例1以mof-5为基体,比表面积为1655 m2/g,孔容为1.13 cm3/g,zn含量31.2%。在氮气存在下,1000℃碳化6小时,得到碳化金属有机骨架材料。将碳化金属有机骨架材料置于质量浓度为3%亚硫酸钠和质量浓度5%的乙二胺四乙酸二钠溶液中,等体积浸渍1h,浸渍完后在氮气存在下于120℃干燥6h,获得so2吸附材料,亚硫酸钠负载量为5%,乙二胺四乙酸二钠负载量为2%。

22.实施例2制备方法同实施例1,所不同的是获得so2吸附材料中亚硫酸钠负载量为1%,乙二胺四乙酸二钠负载量为3%。

23.实施例3制备方法同实施例1,所不同的是获得so2吸附材料中亚硫酸钠负载量为7%,乙二胺四乙酸二钠负载量为1.0%。

24.实施例4以mof-74为基体,比表面积为852 m2/g,孔容为1.02 cm3/g,zn含量29.2%。在氮气存在下,900℃碳化时间10小时,得到碳化金属有机骨架材料。将碳化金属有机骨架材料置于质量浓度为3%亚硫酸钠和质量浓度5%的乙二胺四乙酸二钠溶液中,等体积浸渍1h,浸渍完后在氮气存在下于120℃干燥6h,获得so2吸附材料,亚硫酸钠负载量为5%,乙二胺四乙酸二钠负载量为5%。

25.比较例1同实施例1,不同在于:未负载乙二胺四乙酸二钠。

26.比较例2同实施例1,不同在于:未负载亚硫酸钠。

27.比较例3同实施例1,不同在于:金属有机骨架材料未进行碳化处理。

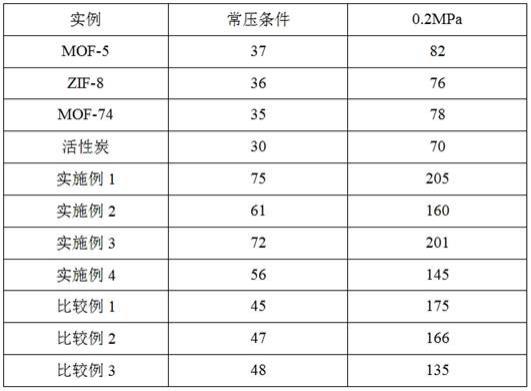

28.将本发明实施例和比较例制备的吸附材料进行吸附性能测试。其中,烟气中so2的体积含量为3%,水蒸气含量为5%,氧气含量为5%。吸附条件为:吸附温度为20℃,吸附空速为800h-1

,吸附压力为常压和0.2mpag,吸附出口浓度为50 mg/m3时作为穿透时间。测试结果如表1所示。

29.表1 不同so2吸附材料的吸附容量 (mg/g)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1