一种霍加拉特剂的制备方法与流程

[0001]

本发明属于催化剂技术领域,具体为一种新型的霍加拉特剂的制备方法。

背景技术:

[0002]

霍加拉特剂是1919年由美国约翰-霍普金斯大学和加利福尼亚大学共同发明的由二氧化锰及氧化铜按一定比例组成的颗粒状催化剂产品,广泛运用于消防过滤式自救呼吸器、矿井避难硐室对瓦斯气体的防护,能够利用空气中的氧气对co气体进行氧化,生成无毒无害的co2。达到对co的有效处理,机理如下:。

[0003]

目前市场是通用的co专防催化剂依然采用霍加拉特剂。该产品在经过电解法、共混法生产方式后,目前主要采用沉淀法进行生产。沉淀法生产的成品防护性能明显优于前两种方法。沉淀生产法又分为两类,一类是碳酸铵法、一类是硫酸法,这两种方法中后者生产的产品性能又明显优于前者。

[0004]

但是硫酸法生产过程存在很多危险性及不确定性,主要包括反应过于剧烈,确保安全反应的温度控制范围较窄;温度高易发生爆炸,温度低易发生副反应生成高爆性mn2o7;沉淀物料杂质多且扩散系数低,水洗过程困难,水洗周期长。

技术实现要素:

[0005]

本发明目的是提供一种能够有效规避安全风险的霍加拉特剂工业制备的新方法,且能够有效地降低水洗周期,至少缩短制造周期50%以上。

[0006]

本发明是采用如下技术方案实现的:一种霍加拉特剂的制备方法,包括如下步骤:(1)、mno2制备(一次反应)物料加入比例为,高锰酸钾:硫酸锰:浓硫酸:自来水=6kg:6~8kg:12~17l:7kg。

[0007]

具体控制如下:1.1、以搪瓷反应釜作为反应容器,整个加料过程不停搅拌,加入自来水后,在搅拌情况下匀速加入硫酸锰,加入时间控制在15~30min;1.2、然后缓慢注入浓硫酸,由于溶解过程为放热过程,加入速度以控制溶液温度低于100℃为宜,浓硫酸溶解完成;1.3、待溶液温度降至60℃后缓慢加入高锰酸钾进行反应,反应过程为放热反应且危险性极大,通过控制高锰酸钾加入速度使得反应温度控制在50~70℃,直至高锰酸钾加入完成;1.4、迅速将整个反应液全部转移入至少30倍体积以上的自来水中,持续搅拌15min以上;1.5、进行水洗,水洗过程采用两种方案;

方案一是采用“注水搅拌、自然沉降、排出上层清液”,如此反复进行,形成沉淀膏体物料;方案二是采用向溶液中直接加入碳酸钠进行中和;两种方案的终点判断以溶液ph达到3以上为止,一般情况下,ph处于3~8范围,数值越高对成品越有利。

[0008]

(2)、淀铜反应(二次反应)物料加入比例为,碳酸钠:硫酸铜=3kg:3~5kg。

[0009]

具体控制如下:2.1、在两个搪瓷反应釜中分别以10l的自来水溶解碳酸钠、硫酸铜,溶液温度控制在30~60℃;2.2、待溶解完全后,首先将碳酸钠溶液移入搅拌状态下的一次反应形成的排尽上层清液的沉淀膏体物料中,或者是直接采用碳酸钠中和后的溶液中;加入完成后搅拌15min;2.3、然后在搅拌状态下加入硫酸铜溶液,继续搅拌20min后,注入过量的自来水搅拌。

[0010]

(3)、水洗为了确保二氧化锰和铜沉淀物料的纯洁性,需要进行反复的水洗过程去除其中的so

42-、k

+

、co

32-等离子(以加入自来水的比例越高水洗次数越少)。该过程可以通过两个方案实现。

[0011]

方案一是采用“注水搅拌、自然沉降、排出上层清液”,如此反复进行;方案二是采用向溶液中加入絮凝剂,每1000l溶液加入絮凝剂1~3kg后,再反复进行“注水搅拌、自然沉降、排出上层清液”;水洗过程终点判断为,以上层清液不能使质量比10%~18%的氯化钡溶液变浑浊,肉眼观测判定。

[0012]

(4)、成型将水洗过后的膏体物料经过烘干至水分小于5%后进行磨粉,粉料粒度≤150目,然后进行压条成型,直径控制在1.3mm~1.6mm。

[0013]

(5)、活化采用沸腾造粒机进行操作,将成型物料通过热气流使其在微沸腾状态下进行加热,在1h以内加热到140℃以上,在140~180℃之间维持1~1.5h,继续升温至250℃以上,在250~350℃之间维持5~9h,既得成品。

[0014]

进一步的,步骤1.5的方案二中,碳酸钠采用氢氧化钾、氢氧化钠或者碳酸钾替代。

[0015]

进一步的,步骤(2)中,碳酸钠采用氢氧化钠、氢氧化钾或者碳酸钾替代,其中氢氧化钠及氢氧化钾按照同碳酸钠2倍摩尔比进行加入,碳酸钾按照碳酸钠相同的摩尔比进行加入。

[0016]

霍加拉特剂产品在进行二氧化锰制备及氧化铜制备过程中需对两种生成物进行充分的水洗过程,确保固体物料中的可溶性盐类被充分的去除,本发明方法将两个水洗过程简化为一次水洗过程,该方法具有如下特点:1、一次反应过程的物料加入比例、控制条件、采用加入碱性物质直接中和反应物料的生产方式。

[0017]

2、在一次反应形成的悬浊液中直接完成淀铜反应的生产方式。

[0018]

3、淀铜反应中的加入物质、加入比例、过程控制条件。

[0019]

4、采用絮凝剂加快完成二次反应物料的水洗方式。

[0020]

本发明设计合理,该方法能够确保产品对co防护性能指标达到q/fx2-62-2018标准。

附图说明

[0021]

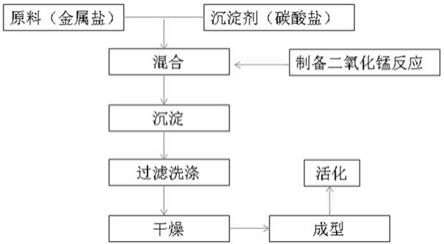

图1表示本发明方法的工艺流程示意图。

具体实施方式

[0022]

下面对本发明的具体实施例进行详细说明。

[0023]

实施例1一种霍加拉特剂的制备方法,包括如下步骤:(1)、mno2膏体制备(一次反应)物料加入比例为,高锰酸钾:硫酸锰:浓硫酸:自来水=6kg:6kg:15l:7kg。

[0024]

1.1、以搪瓷反应釜作为反应容器,整个加料过程不停搅拌,加入自来水后,在搅拌情况下匀速加入硫酸锰,加入时间控制在15~30min;1.2、然后缓慢注入浓硫酸,由于溶解过程为放热过程,加入速度以控制溶液温度低于100℃,浓硫酸溶解完成;1.3、待溶液温度降至60℃后缓慢加入高锰酸钾进行反应,反应过程为放热反应且危险性极大,应通过控制高锰酸钾加入速度及反应釜外部冷却水调节使得反应温度应严格控制在50~70℃之间,直至高锰酸钾加入完成;1.4、迅速将整个反应液全部转移入盛有至少30倍体积以上的自来水的耐酸水槽中,持续搅拌15min以上;1.5、进行水洗,采用注水搅拌、自然沉降、排出上层清液,如此反复进行,形成沉淀膏体物料;终点判断以溶液ph达到3以上为止。

[0025]

(2)、淀铜反应(二次反应)物料加入比例为,碳酸钠:硫酸铜=3kg:5kg。

[0026]

2.1、在两个搪瓷反应釜中分别以10l的自来水溶解碳酸钠、硫酸铜,溶液温度控制在30~60℃;2.2、待溶解完全后,首先将碳酸钠溶液在搅拌状态下快速移入步骤1.5的一次反应形成的排尽上层清液的沉淀膏体物料中,加入完成后搅拌15min;2.3、然后在搅拌状态下快速加入硫酸铜溶液,继续搅拌20min后,注入过量的自来水搅拌。

[0027]

(3)、水洗采用注水搅拌、自然沉降、排出上层清液,如此反复进行;水洗过程终点判断为,以上层清液不能使质量比12%的氯化钡溶液变浑浊(肉眼观测)。

[0028]

(4)、成型将水洗过后的膏体物料经过烘干至水分小于5%后进行磨粉,粉料粒度≤150目,然后进行压条成型,按照特定的粘结剂及特定的比例进行压条成型操作,直径控制在1.3mm~1.6mm

之间,长度以条料自然断裂即可。

[0029]

(5)、活化腾造粒机进行操作,将成型物料通过热气流使其在微沸腾状态下进行加热,确保颗粒受热均匀性,加热过程应使得物料在1h以内加热到140℃以上,在140~180℃之间维持1~1.5h,继续升温至250℃以上,在250~350℃之间维持5~9h,既得成品。

[0030]

实施例2本实施例2与实施例1的区别在于,步骤1.5中,水洗过程,采用向溶液中直接加入碳酸钠进行中和;其余步骤均与实施例1相同。

[0031]

实施例3本实施例3与实施例1的区别在于,步骤1.5中,水洗过程,采用向溶液中直接加入氢氧化钾进行中和;其余步骤均与实施例1相同。

[0032]

实施例4本实施例4与实施例1的区别在于,步骤(2)中,采用碳酸钾替换碳酸钠进行淀铜反应,碳酸钾按照碳酸钠相同的摩尔比进行加入;其余步骤均与实施例1相同。

[0033]

实施例5本实施例5与实施例1的区别在于,步骤(2)中,采用氢氧化钠替换碳酸钠进行淀铜反应,氢氧化钠应按照同碳酸钠2倍摩尔比进行加入;其余步骤均与实施例1相同。

[0034]

实施例6本实施例6与实施例1的区别在于,步骤(3)中,采用向溶液中加入阴离子絮凝剂(有机絮凝剂),其中阴离子絮凝剂选择阴离子聚丙烯酰胺,每1000l溶液加入絮凝剂1~3kg后,再反复进行“注水搅拌、自然沉降、排出上层清液”;其余步骤均与实施例1相同。

[0035]

实施例7本实施例7与实施例1的区别在于,步骤(3)中,采用向溶液中加入阳离子絮凝剂(有机絮凝剂),其中阳离子絮凝剂选择阳离子聚丙烯酰胺,每1000l溶液加入絮凝剂1~3kg后,再反复进行“注水搅拌、自然沉降、排出上层清液”;其余步骤均与实施例1相同。

[0036]

实施例8本实施例8与实施例1的区别在于,步骤(3)中,采用向溶液中加入聚合硫酸铁(无机絮凝剂),每1000l溶液加入无机絮凝剂1~3kg后,再反复进行“注水搅拌、自然沉降、排出上层清液”;其余步骤均与实施例1相同。

[0037]

实施例9本实施例9与实施例1的区别在于,步骤(3)中,采用向溶液中加入聚合氯化铝(无机絮凝剂),每1000l溶液加入无机絮凝剂1~3kg后,再反复进行“注水搅拌、自然沉降、排出上层清液”;其余步骤均与实施例1相同。

[0038]

实施例10本实施例10与实施例1的区别在于,步骤(3)中,采用向溶液中加入聚合硅酸铝铁(无机絮凝剂),每1000l溶液加入无机絮凝剂1~3kg后,再反复进行“注水搅拌、自然沉降、排出上层清液”;其余步骤均与实施例1相同。

[0039]

实施例2~实施例10分别相对于实施例1进行单因素试验,试制的样品严格按照q/fx2-62-2018标准进行co防护性能测试,均达到标准要求,对co防护性能满足产品质量要

求,样品性能如下表1。

[0040]

表1充分考虑在中和水洗过程中可能引入的杂质离子情况分析,以碳酸钾及氢氧化钠进行中和水洗,不会影响产品性能。

[0041]

淀铜反应中同理形成氢氧化铜及碱式碳酸铜过程中不受钾离子及钠离子的影响。

[0042]

充分考虑在絮凝沉降过程中可能引入的杂质离子情况分析,以铁、铝的无机聚合物无论是以硫酸聚合物还是以氯化聚合物,或者是铁、铝的无机聚合物聚不会影响产品的性能。

[0043]

另外,通过对实施例1、实施例6至实施例10中步骤(3)的水洗过程进行试验,具体见下表2。

[0044]

表2由表2可知,无机絮凝剂及有机絮凝剂均可达到促进物料沉降的效果,其中有机絮凝剂效果更佳,能够显著降低步骤(3)中水洗时间,提高生产效率。

[0045]

总之,本发明方法中具有三个关键点,(1)在一次反应结束后,采用向溶液中直接加入碳酸钠进行中和(或者采用氢氧化钾、氢氧化钠或者碳酸钾可达到相当的效果),省去原有的水洗过程;(2)在二次反应中,硫酸铜不变的情况下可以用氢氧化钠、氢氧化钾、碳酸钾替代碳酸钠,能达到同样的效果;(3)在反应结束后的水洗过程中,采用向溶液中加入絮凝剂后,再反复进行“注水搅拌、自然沉降、排出上层清液”,能够显著缩短水洗时间,并且将二次水洗过程简化为一次水洗,节约生产时间,降低生产成本。

[0046]

综合以上,本发明最优实施例如下。

[0047]

实施例11一种霍加拉特剂的制备方法,包括如下步骤:(1)、mno2制备物料加入比例为,高锰酸钾:硫酸锰:浓硫酸:自来水=6kg:6~8kg:12~17l:7kg。

[0048]

1.1、以搪瓷反应釜作为反应容器,整个加料过程不停搅拌,加入自来水后,在搅拌情况下匀速加入硫酸锰,加入时间控制在15~30min;1.2、然后缓慢注入浓硫酸,由于溶解过程为放热过程,加入速度以控制溶液温度低于100℃,浓硫酸溶解完成;1.3、待溶液温度降至60℃后缓慢加入高锰酸钾进行反应,反应过程为放热反应且危险性极大,应通过控制高锰酸钾加入速度及反应釜外部冷却水调节使得反应温度应严格控制在50~70℃之间,直至高锰酸钾加入完成;1.4、迅速将整个反应液全部转移入盛有至少30倍体积以上的自来水的耐酸水槽中,持续搅拌15min以上;1.5、采用向溶液中直接加入碳酸钠(或者采用氢氧化钾、氢氧化钠或者碳酸钾可达到相当的效果)进行中和;终点判断以溶液ph达到3以上为止。

[0049]

(2)、淀铜反应物料加入比例为,碳酸钠:硫酸铜=3kg:3~5kg;其中硫酸铜不变的情况下可以用氢氧化钠、氢氧化钾、碳酸钾替代碳酸钠,能达到同样的效果,其中氢氧化钠及氢氧化钾应按照同碳酸钠2倍摩尔比进行加入,而碳酸钾按照碳酸钠相同的摩尔比进行加入。

[0050]

2.1、在两个搪瓷反应釜中分别以10l的自来水溶解碳酸钠、硫酸铜,溶液温度控制在30~60℃;2.2、待溶解完全后,首先将碳酸钠溶液快速移入步骤1.5的直接采用碳酸钠中和后的溶液中;加入完成后搅拌15min;2.3、然后在搅拌状态下快速加入硫酸铜溶液,继续搅拌20min后,注入过量的自来水搅拌。

[0051]

(3)、水洗采用向溶液中加入絮凝剂,每1000l溶液加入絮凝剂1~3kg后,再反复进行“注水搅拌、自然沉降、排出上层清液”;水洗过程终点判断为,以上层清液不能使质量比12%的氯化钡溶液变浑浊(肉眼观测)。

[0052]

(4)、成型将水洗过后的膏体物料经过烘干至水分小于5%后进行磨粉,粉料粒度≤150目,按照特定的粘结剂及特定的比例进行压条成型操作,然后进行压条成型,直径控制在1.3mm~1.6mm

之间,长度以条料自然断裂即可。

[0053]

(5)、活化采用沸腾造粒机进行操作,将成型物料通过热气流使其在微沸腾状态下进行加热,确保颗粒受热均匀性,加热过程应使得物料在1h以内加热到140℃以上,在140~180℃之间维持1~1.5h,继续升温至250℃以上,在250~350℃之间维持5~9h,既得成品。

[0054]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1