一种聚4-甲基-1-戊烯中空纤维膜及其制备方法与流程

[0001]

本发明涉及纤维膜材料技术领域,尤其涉及一种聚4-甲基-1-戊烯中空纤维膜及其制备方法。

背景技术:

[0002]

气体膜分离因具有分离效果高、能耗低、操作简便等优点,在与传统分离技术吸附、吸收,深冷分离等的竞争中显示出独特的优势。目前,根据分离膜的结构形式,可以分为中空纤维式、中空管式、平板式、卷式四种结构,其中,中空纤维式具有自支撑结构,组件制备工艺简单,放大效应小,在单位体积内可提供更大的膜面积,堆积密度比管式膜大,预处理和维护比其他形式膜更为简单。

[0003]

聚4-甲基-1戊烯作为一种优异的气体分离膜材料,具有耐热性好,气体选择分离性高,通透量大,机械强度好等优点,广泛用于化工、环保、医疗等技术领域。但是现有技术中制备的聚4-甲基-1戊烯中空纤维气体分离膜仍存在孔径分布不均匀,进而造成膜分离性能低的缺点,如专利cn101623600a公开了一种聚4-甲基-1戊烯中空纤维气体分离膜,利用片晶结构的纤维在拉伸状态下片晶层间会被拉开形成微孔,但在拉伸过程中很难控制片晶的拉伸距离,使膜孔径分布不均匀,从而影响膜的分离性能。

技术实现要素:

[0004]

本发明的目的在于提供一种聚4-甲基-1-戊烯中空纤维膜及其制备方法,本发明提供的聚4-甲基-1-戊烯中空纤维膜孔径分布均匀,分离性能好,并且具有较好的机械性能。

[0005]

为了实现上述发明目的,本发明提供以下技术方案:

[0006]

本发明提供了一种聚4-甲基-1-戊烯中空纤维膜的制备方法,包括如下步骤:

[0007]

(1)将4-甲基-1-戊烯树脂、稀释剂、水溶性添加剂和非水溶性添加剂混合,得到纺丝液;所述混合的温度为130~180℃;

[0008]

(2)将所述步骤(1)得到的纺丝液与芯液共同挤出,经空气层进入凝固浴,得到初生聚4-甲基-1-戊烯中空纤维膜;所述凝固浴的温度为30~50℃;

[0009]

(3)将所述步骤(2)得到的初生聚4-甲基-1-戊烯中空纤维膜用浸泡液浸泡,得到聚4-甲基-1-戊烯中空纤维膜。

[0010]

优选地,所述步骤(1)中,纺丝液中4-甲基-1-戊烯树脂的质量含量为25~55%,稀释剂的质量含量为35~65%,水溶性添加剂的质量含量为5~12%,非水溶性添加剂的质量含量为3~10%。

[0011]

优选地,所述步骤(1)中的稀释剂包括邻苯二甲酸二乙酯,邻苯二甲酸二辛酯、环氧大豆油、己二酸辛二酯和n-甲基二吡咯烷酮中的一种或多种。

[0012]

优选地,所述步骤(1)中的水溶性添加剂包括聚乙二醇-400和/或小分子盐类。

[0013]

优选地,所述步骤(1)中的非水溶性添加剂包括二氧化硅和/或聚合物树脂。

[0014]

优选地,所述步骤(2)中的芯液包括水、邻苯二甲酸二乙酯、邻苯二甲酸二辛酯、环氧大豆油、己二酸辛二酯和n-甲基二吡咯烷酮中的一种或多种。

[0015]

优选地,所述步骤(2)中空气层的长度为3~10cm。

[0016]

优选地,所述步骤(3)中的浸泡液为水溶性添加剂和无水乙醇的混合液。

[0017]

本发明提供了上述技术方案所述制备方法制备得到的聚4-甲基-1-戊烯中空纤维膜,包括外层的致密层和内层的支撑层,所述支撑层的孔隙率为20~55%,孔径分布为20~200nm。

[0018]

优选地,所述致密层的厚度为10~200nm;所述支撑层的厚度为150~600μm;所述聚4-甲基-1-戊烯中空纤维膜的外径为500~1500μm。

[0019]

本发明提供了一种聚4-甲基-1-戊烯中空纤维膜的制备方法,包括如下步骤:将4-甲基-1-戊烯树脂、稀释剂、水溶性添加剂和非水溶性添加剂混合,得到纺丝液;所述混合的温度为130~180℃;将所述纺丝液与芯液共同挤出,经空气层进入凝固浴,得到初生聚4-甲基-1-戊烯中空纤维膜;所述凝固浴的温度为30~50℃;将所述初生聚4-甲基-1-戊烯中空纤维膜浸泡,得到聚4-甲基-1-戊烯中空纤维膜。本发明采用热致相分离法,通过控制4-甲基-1-戊烯树脂与稀释剂的混合温度得到了均相溶液,以其作为纺丝液与芯液共同挤出,再经空气层进入凝固浴发生固-液相分离,通过控制凝固浴的温度,可以控制中空纤维膜的孔径和孔隙率,最后通过浸泡脱除稀释剂,进而得到了孔径分布均匀的聚4-甲基-1-戊烯中空纤维膜。实施例的结果显示,本发明提供的聚4-甲基-1-戊烯中空纤维膜中支撑层的孔隙率为37%,孔径分布为20~200nm,中空纤维膜的o2透过系数为142barrer,n2透过系数为156barrer,co2透过系数为138barrer,o2/n2透过选择系数为69,co2/n2透过选择系数为56,抗拉强度为10~20mpa,抗冲击强度为5~15mpa。

[0020]

本发明提供的聚4-甲基-1-戊烯中空纤维膜的制备方法操作简单,制备过程易连续化,便于工业实施。

附图说明

[0021]

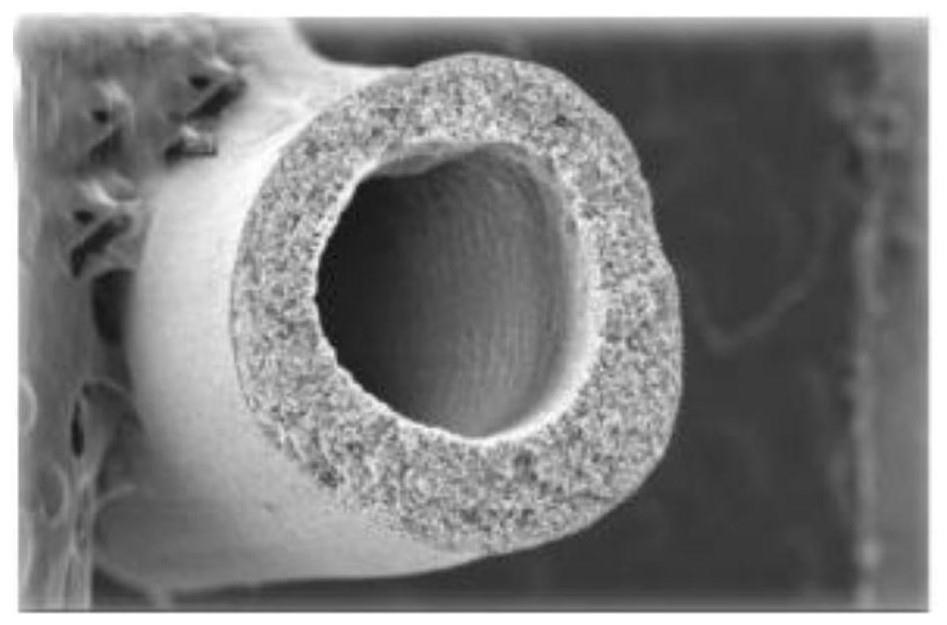

图1为本发明实施例1制备的聚4-甲基-1-戊烯中空纤维膜的横截面电镜图;

[0022]

图2为本发明实施例1制备的聚4-甲基-1-戊烯中空纤维膜的局部横截面电镜图。

具体实施方式

[0023]

本发明提供了一种聚4-甲基-1-戊烯中空纤维膜的制备方法,包括如下步骤:

[0024]

(1)将4-甲基-1-戊烯树脂、稀释剂、水溶性添加剂和非水溶性添加剂混合,得到纺丝液;所述混合的温度为130~180℃;

[0025]

(2)将所述步骤(1)得到的纺丝液与芯液共同挤出,经空气层进入凝固浴,得到初生聚4-甲基-1-戊烯中空纤维膜;所述凝固浴的温度为30~50℃;

[0026]

(3)将所述步骤(2)得到的初生聚4-甲基-1-戊烯中空纤维膜用浸泡液浸泡,得到聚4-甲基-1-戊烯中空纤维膜。

[0027]

本发明将4-甲基-1-戊烯树脂、稀释剂、水溶性添加剂和非水溶性添加剂混合,得到纺丝液。

[0028]

在本发明中,所述纺丝液中4-甲基-1-戊烯树脂的质量含量优选为25~55%,更优

选为45~55%。本发明以4-甲基-1-戊烯树脂为原料,通过采用热致相分离法,制得了孔径分布均匀的聚4-甲基-1-戊烯中空纤维膜。本发明对所述4-甲基-1-戊烯树脂的来源没有特殊的限定,采用市售产品即可。

[0029]

在本发明中,所述纺丝液中稀释剂的质量含量优选为35~65%,更优选为35~55%,最优选为35~45%。在本发明中,所述稀释剂优选包括邻苯二甲酸二乙酯、邻苯二甲酸二辛酯、环氧大豆油、己二酸辛二酯和n-甲基二吡咯烷酮中的一种或多种,更优选为邻苯二甲酸二乙酯、邻苯二甲酸二辛酯和己二酸辛二酯中的一种或多种,最优选为邻苯二甲酸二乙酯或邻苯二甲酸二辛酯。在本发明中,稀释剂先与4-甲基-1-戊烯树脂形成均相溶液,再经过凝固浴冷却发生固-液相分离,最后通过浸泡脱除稀释剂,从而得到了孔径分布均匀的聚4-甲基-1-戊烯中空纤维膜。

[0030]

在本发明中,所述纺丝液中水溶性添加剂的质量含量优选为5~12%,更优选为6~10%,最优选为7~9%。在本发明中,所述水溶性添加剂优选包括聚乙二醇-400和/或小分子盐类。在本发明中,所述小分子盐类优选为氯化钙、氯化钠或氯化锂,更优选为氯化钙或氯化锂。在本发明中,水溶性添加剂的使用,有利于降低纺丝液的粘度,以便于纺丝液的顺利挤出。

[0031]

在本发明中,所述纺丝液中非水溶性添加剂的质量含量优选为3~10%,更优选为3~8%,最优选为3~5%。在本发明中,所述非水溶性添加剂优选包括二氧化硅和/或聚合物树脂,更优选为二氧化硅。在本发明中,所述聚合物树脂优选为聚全氟乙丙烯或聚四氟乙烯,更优选为聚全氟乙丙烯。在本发明中,非水溶性添加剂的添加有利于得到稳定、均一的纺丝液,以便于后续纺丝过程的进行。

[0032]

在本发明中,所述混合的温度为130~180℃,优选为150~170℃。本发明将混合的温度控制在上述范围内,有利于将4-甲基-1-戊烯树脂、稀释剂、水溶性添加剂和非水溶性添加剂混合均匀,得到均一的溶液作为纺丝液,进而最终得到孔径分布均匀的聚4-甲基-1-戊烯中空纤维膜。

[0033]

混合完成后,本发明优选将所述混合的产物进行脱泡,得到纺丝液。在本发明中,所述脱泡优选在恒温、真空条件下进行;所述脱泡的温度优选为100~150℃,更优选为110~120℃;所述脱泡的时间优选为3~6h,更优选为5~6h。在本发明中,通过脱泡去除纺丝液中含有的气泡,以保证后续纺丝过程的正常进行。

[0034]

得到纺丝液后,本发明将所述纺丝液与芯液共同挤出,经空气层进入凝固浴,得到初生聚4-甲基-1-戊烯中空纤维膜。

[0035]

在本发明中,所述芯液优选包括水、邻苯二甲酸二乙酯、邻苯二甲酸二辛酯、环氧大豆油、己二酸辛二酯和n-甲基二吡咯烷酮中的一种或多种,更优选为水、邻苯二甲酸二乙酯和邻苯二甲酸二辛酯中的一种或多种。本发明通过控制芯液的种类,有效避免了膜材料动力学与热力学产生的不利影响,有利于保证聚4-甲基-1-戊烯中空纤维膜的分离性能。

[0036]

在本发明中,所述挤出的方式优选包括双螺杆挤出或反应釜加压挤出,更优选为双螺杆挤出。在本发明中,所述螺杆挤出的主机速度优选为4~12r/min,更优选为6~12r/min。在本发明中,所述挤出优选采用五区分区控制挤出温度,各区的温度分别优选为:1区100~120℃,2区120~140℃,3区130~150℃,4区150~170℃,5区160~180℃。

[0037]

在本发明中,所述纺丝液与芯液共同挤出的过程具体优选为:纺丝液经喷丝头的

环形孔挤出,芯液经喷丝头的内孔挤出。在本发明中,所述喷丝头优选为插入管式喷丝头;所述喷丝头的外径优选为500~1700μm,更优选为700~1500μm;所述喷丝头的内径优选为100~400μm,更优选为200~300μm;所述喷丝头的来源优选为天津新三维膜技术有限公司生产的喷丝头。

[0038]

在本发明中,所述纺丝液和芯液优选通过计量泵注入喷丝头。在本发明中,所述计量泵的温度优选为170~190℃,更优选为175~185℃。本发明将计量泵的温度控制在上述范围内,可以保持纺丝液的温度,再进入凝固浴因温度降低而发生固-液相分离,进而得到了聚4-甲基-1-戊烯中空纤维膜。

[0039]

在本发明中,所述纺丝液的用量优选为1000~3000ml/m3,更优选为1200~1800ml/m3。在本发明中,所述芯液的用量优选为200~1000ml/m3,更优选为400~800ml/m3。本发明将所述纺丝液和芯液的用量控制在上述范围内,有利于得到分离性能优异的聚4-甲基-1-戊烯中空纤维膜。

[0040]

在本发明中,所述空气层的长度优选为3~10cm,更优选为3~8cm。本发明将空气层的长度控制在上述范围内,有利于得到分离性能优异的聚4-甲基-1-戊烯中空纤维膜。

[0041]

在本发明中,所述纺丝液和芯液挤出后经空气层进入凝固浴,降温冷却发生固-液相分离,进而得到了初生聚4-甲基-1-戊烯中空纤维膜。本发明优选将水溶液作为凝固浴。在本发明中,所述凝固浴的温度为30~50℃,优选为30~40℃。本发明通过控制凝固浴的温度,可以控制中空纤维膜的孔径和孔隙率,有利于得到孔径分布均匀的聚4-甲基-1-戊烯中空纤维膜,并且解决了聚4-甲基-1-戊烯中空纤维膜孔径分布不均匀及致密层厚度不可控的问题。

[0042]

得到初生聚4-甲基-1-戊烯中空纤维膜后,本发明将聚4-甲基-1-戊烯中空纤维膜用浸泡液浸泡,得到聚4-甲基-1-戊烯中空纤维膜。

[0043]

在本发明中,所述浸泡液优选为水溶性添加剂和无水乙醇的混合液。在本发明中,所述浸泡液中水溶性添加剂的质量含量优选为10~30%,更优选为15~25%;浸泡液中无水乙醇的质量含量优选为50~90%,更优选为75~85%。本发明通过浸泡脱除稀释剂,进而得到了聚4-甲基-1-戊烯中空纤维膜。在本发明中,所述水溶性添加剂优选包括聚乙二醇-400和/或小分子盐类。在本发明中,所述小分子盐类优选为氯化钙、氯化钠或氯化锂,更优选为氯化钙或氯化锂。

[0044]

在本发明中,所述浸泡优选在室温条件下进行;所述浸泡的时间优选为24~48h,更优选为24~36h。

[0045]

本发明采用热致相分离法,通过控制4-甲基-1-戊烯树脂与稀释剂的混合温度得到了均相溶液,以其作为纺丝液与芯液共同挤出,再经空气层进入凝固浴发生固-液相分离,通过控制凝固浴的温度,可以控制中空纤维膜的孔径和孔隙率,最后通过浸泡脱除稀释剂,进而得到了孔径分布均匀的聚4-甲基-1-戊烯中空纤维膜。

[0046]

本发明提供了上述技术方案所述制备方法制备得到的聚4-甲基-1-戊烯中空纤维膜,包括外层的致密层和内层的支撑层。

[0047]

在本发明中,所述支撑层的孔隙率为20~55%,优选为35~45%;所述支撑层的孔径分布为20~200nm,优选为50~110nm。

[0048]

在本发明中,所述致密层的厚度优选为10~200nm,更优选为50~150nm;所述支撑

层的厚度优选为150~600μm,更优选为200~500μm;所述聚4-甲基-1-戊烯中空纤维膜的外径优选为500~1500μm,更优选为600~1400μm。

[0049]

在本发明中,所述聚4-甲基-1-戊烯中空纤维膜的o2透过系数优选为70~230barrer,更优选为100~200barrer;n2透过系数优选为85~310barrer,更优选为150~200barrer;co2透过系数优选为80~260barrer,更优选为120~180barrer;o2/n2透过选择系数优选为20~85,更优选为50~75;co2/n2透过选择系数优选为40~90,更优选为50~70。

[0050]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0051]

实施例1

[0052]

(1)纺丝液的制备:将4-甲基-1-戊烯树脂、邻苯二甲酸二乙酯、氯化钙和二氧化硅在150℃下混合,然后在120℃下恒温脱泡5h,得到纺丝液;其中,纺丝液中4-甲基-1-戊烯树脂的质量含量为45%;邻苯二甲酸二乙酯的质量含量为43%;氯化钙的质量含量为7%,二氧化硅的质量含量为5%;

[0053]

(2)初生中空纤维膜的制备:将上述纺丝液通过计量泵注入插入管式喷丝头的环形孔,以水为芯液,将其通过计量泵注入插入管式喷丝头的内孔,采用螺杆挤出的方式将纺丝液和芯液同时挤出,然后经4cm的空气层进入30℃的水溶液中冷却成型,得到初生中空纤维膜;其中,喷丝头的外径为1200μm,喷丝头的内径为300μm;计量泵的温度为175℃;纺丝液的用量为1500ml/m3,芯液的用量为500ml/m3;螺杆挤出的主机速度为8r/min,各区的温度分别为:1区100℃,2区125℃,3区130℃,4区150℃,5区165℃;

[0054]

(3)中空纤维膜的制备:以氯化钙和无水乙醇的混合液为浸泡液,在室温(25℃)条件下,浸泡初生中空纤维膜24h,得到聚4-甲基-1-戊烯中空纤维膜;其中,浸泡液中氯化钙的质量含量为15%,无水乙醇的质量含量为85%。

[0055]

本实施例制备的聚4-甲基-1-戊烯中空纤维膜的致密层的厚度为100nm,支撑层的厚度为400μm,孔隙率为41%,孔径分布为80~100nm;中空纤维膜的外径为1100μm,中空纤维膜的o2透过系数为153barrer,n2透过系数为182barrer,co2透过系数为141barrer,o2/n2透过选择系数为65,co2/n2透过选择系数为52,抗拉强度为12mpa,抗冲击强度为7mpa。

[0056]

图1为本实施例制备的聚4-甲基-1-戊烯中空纤维膜的横截面电镜图,由图1可以看出,制备的聚4-甲基-1-戊烯中空纤维膜呈中空状,且包括外层的致密层和内层的支撑层。

[0057]

图2为本实施例制备的聚4-甲基-1-戊烯中空纤维膜的局部截面电镜图,由图2可以看出,制备的聚4-甲基-1-戊烯中空纤维膜孔径分布均匀。

[0058]

实施例2

[0059]

(1)纺丝液的制备:将4-甲基-1-戊烯树脂、邻苯二甲酸二辛酯、聚乙二醇-400和二氧化硅在160℃下混合,然后在125℃下恒温脱泡6h,得到纺丝液;其中,纺丝液中4-甲基-1-戊烯树脂的质量含量为50%;邻苯二甲酸二辛酯的质量含量为40%;聚乙二醇-400的质量含量为6%,二氧化硅的质量含量为4%;

[0060]

(2)初生中空纤维膜的制备:将上述纺丝液通过计量泵注入插入管式喷丝头的环

形孔,以水为芯液,将其通过计量泵注入插入管式喷丝头的内孔,采用螺杆挤出的方式将纺丝液和芯液同时挤出,然后经6cm的空气层进入40℃的水溶液中冷却成型,得到初生中空纤维膜;其中,喷丝头的外径为1300μm,喷丝头的内径为350μm;计量泵的温度为180℃;纺丝液的用量为1600ml/m3,芯液的用量为600ml/m3;螺杆挤出的主机速度为8r/min,各区的温度分别为:1区110℃,2区125℃,3区140℃,4区150℃,5区170℃;

[0061]

(3)中空纤维膜的制备:以聚乙二醇-400和无水乙醇的混合液为浸泡液,在室温(25℃)条件下,浸泡初生中空纤维膜24h,得到聚4-甲基-1-戊烯中空纤维膜;其中,浸泡液中聚乙二醇-400的质量含量为20%,无水乙醇的质量含量为80%。

[0062]

本实施例制备的聚4-甲基-1-戊烯中空纤维膜的致密层的厚度为120nm,支撑层的厚度为350μm,孔隙率为36%,孔径分布为70~120nm;中空纤维膜的外径为1250μm,中空纤维膜的o2透过系数为137barrer,n2透过系数为161barrer,co2透过系数为141barrer,o2/n2透过选择系数为71,co2/n2透过选择系数为46,抗拉强度为13mpa,抗冲击强度为9mpa。

[0063]

实施例3

[0064]

(1)纺丝液的制备:将4-甲基-1-戊烯树脂、邻苯二甲酸二辛酯、氯化钠和聚四氟乙烯在170℃下混合,然后在125℃下恒温脱泡4h,得到纺丝液;其中,纺丝液中4-甲基-1-戊烯树脂的质量含量为55%;邻苯二甲酸二辛酯的质量含量为35%;氯化钠的质量含量为7%,聚四氟乙烯的质量含量为3%;

[0065]

(2)初生中空纤维膜的制备:将上述纺丝液通过计量泵注入插入管式喷丝头的环形孔,以水为芯液,将其通过计量泵注入插入管式喷丝头的内孔,采用螺杆挤出的方式将纺丝液和芯液同时挤出,然后经6cm的空气层进入40℃的水溶液中冷却成型,得到初生中空纤维膜;其中,喷丝头的外径为1450μm,喷丝头的内径为400μm;计量泵的温度为175℃;纺丝液的用量为1700ml/m3,芯液的用量为800ml/m3;螺杆挤出的主机速度为8r/min,各区的温度分别为:1区100℃,2区120℃,3区130℃,4区150℃,5区160℃;

[0066]

(3)中空纤维膜的制备:以氯化钠和无水乙醇的混合液为浸泡液,在室温(25℃)条件下,浸泡初生中空纤维膜24h,得到聚4-甲基-1-戊烯中空纤维膜;其中,浸泡液中氯化钠的质量含量为18%,无水乙醇的质量含量为82%。

[0067]

本实施例制备的聚4-甲基-1-戊烯中空纤维膜的致密层的厚度为140nm,支撑层的厚度为500μm,孔隙率为29%,孔径分布为90~110nm;中空纤维膜的外径为1300μm,中空纤维膜的o2透过系数为112barrer,n2透过系数为143barrer,co2透过系数为109barrer,o2/n2透过选择系数为75,co2/n2透过选择系数为48,抗拉强度为16mpa,抗冲击强度为10mpa。

[0068]

实施例4

[0069]

(1)纺丝液的制备:将4-甲基-1-戊烯树脂、己二酸辛二酯、氯化锂和聚全氟乙丙烯在170℃下混合,然后在130℃下恒温脱泡6h,得到纺丝液;其中,纺丝液中4-甲基-1-戊烯树脂的质量含量为52%;己二酸辛二酯的质量含量为35%;氯化锂的质量含量为9wt%,聚全氟乙丙烯的质量含量为4%;

[0070]

(2)初生中空纤维膜的制备:将上述纺丝液通过计量泵注入插入管式喷丝头的环形孔,以水为芯液,将其通过计量泵注入插入管式喷丝头的内孔,采用螺杆挤出的方式将纺丝液和芯液同时挤出,然后经7cm的空气层进入40℃的水溶液中冷却成型,得到初生中空纤维膜;其中,喷丝头的外径为1500μm,喷丝头的内径为500μm;计量泵的温度为185℃;纺丝液

的用量为2000ml/m3,芯液的用量为400ml/m3;螺杆挤出的主机速度为8r/min,各区的温度分别为:1区120℃,2区140℃,3区150℃,4区170℃,5区180℃;

[0071]

(3)中空纤维膜的制备:以氯化锂和无水乙醇的混合液为浸泡液,在室温(25℃)条件下,浸泡初生中空纤维膜24h,得到聚4-甲基-1-戊烯中空纤维膜;其中,浸泡液中氯化锂的质量含量为22%,无水乙醇的质量含量为78%。

[0072]

本实施例制备的聚4-甲基-1-戊烯中空纤维膜的致密层的厚度为110nm,支撑层的厚度为550μm,孔隙率为37%,孔径分布为50~80nm;中空纤维膜的外径为1400μm,中空纤维膜的o2透过系数为142barrer,n2透过系数为156barrer,co2透过系数为136barrer,o2/n2透过选择系数为69,co2/n2透过选择系数为48,抗拉强度为17mpa,抗冲击强度为11mpa。

[0073]

由以上实施例可以看出,本发明制备的聚4-甲基-1-戊烯中空纤维膜孔径分布均匀,分离性能优异,且具有较好的机械性。

[0074]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1