一种自硫化油溶性催化剂的制备和应用方法与流程

[0001]

本发明涉及石油化工的技术领域,更具体地说,本发明涉及一种自硫化油溶性催化剂的制备和应用方法。

背景技术:

[0002]

目前,随着常规石油资源日益减少和重油开采技术日臻成熟,原油的生产呈现重质化、劣质化的趋势。炼化企业面临大量国产劣质重油和进口劣质重油的轻质化问题。浆态床加氢裂化技术能够加工高金属、高残炭、高硫的劣质重油原料,且转化率高、轻质油收率高,符合提高资源利用率发展趋势的优良工艺。目前,国外诸家公司均开展了重油浆态床加氢裂化技术的研究,主要有意大利eni公司的est工艺、委内瑞拉intevep与法国axens合作开发的hdhplus-shp工艺、chevron 公司的vrsh工艺、kbr和bp公司合作开发的vcc工艺、uop 公司的uniflex工艺和headwater公司的(hcat/hc3)工艺等。

[0003]

催化剂是浆态床加氢工艺的核心技术之一,对于降低反应苛刻度,提高反应效率,从而降低重油改质成本,提高其经济竞争力有着非常重要的作用,油溶性催化剂是以能溶于重质油中的有机金属化合物为催化剂,能在重油中分子级分散均匀,可以有效的抑制生焦,提高轻油收率。

[0004]

中国专利cn201610804914.2公开采用mo或w的可溶性盐于40-100℃下沉淀制得活性金属前驱体,通过与c6~c20有机酸反应制得油溶性催化剂。中国专利cn201410216485.8公开采用还原态金属与有机胺反应制得油溶性催化剂。中国专利cn201510848631.3公开采用金属盐与羧酸类有机物、醇类和硫化剂共同反应制备油溶性催化剂。中国专利cn01106013.1公开采用mo、w金属与苯胲及其衍生物反应制得油溶性催化剂。总结已报道的油溶性催化剂主要为有机酸盐、有机金属化合物或配合物、有机胺的金属盐为前驱体。尽管该类油溶性催化剂表现出优异的加氢裂化性能,但是前驱体需添加硫化剂才能转化为具有催化活性的金属硫化物。该过程由于硫化难度大致使最终的硫化物粒度较大,降低了催化加氢活性,导致添加量大,同时增加了操作的成本。因此,含硫的油溶性钼基催化剂逐渐成为研究的热点。中国专利cn201410208927.4公开了一种含硫有机钼前驱体的制备方法,采用多碳醇与五硫化二磷反应生成的含硫有机物与钼的中性水溶液在酸性阳离子交换树脂存在下反应制备含硫的油溶性催化剂。该制备工艺较为复杂。

[0005]

因此,制备具有较高活性的新型自硫化油溶性重油浆态床加氢裂化催化剂是本领域亟需解决的技术问题。

技术实现要素:

[0006]

为了解决现有技术中存在的上述技术问题,本发明的目的旨在提供一种自硫化油溶性催化剂的制备和应用方法。

[0007]

本发明的原理如下:采用多碳醇钠与二硫化碳反应制得的烷基二硫代碳酸钠与镍源反应得到油溶性镍基催化剂前驱体,采用硫代钼酸盐与有机胺一步反应得到油溶性钼基

催化剂前驱体。添加助分散剂实现油溶性镍基和钼基催化剂前驱体在劣质重油中的快速互溶和稳定分散,并在催化反应过程中自硫化分解形成助剂镍改性的纳米级分散的活性金属硫化钼,具有优异的加氢活性和抑制生焦性能。

[0008]

本发明的技术方案如下:本发明之一是提供一种自硫化油溶性催化剂的制备方法,包括如下步骤:(1)采用多碳醇钠与二硫化碳反应制得烷基二硫代碳酸钠,然后烷基二硫代碳酸钠与镍源反应得到油溶性镍基催化剂前驱体,所述镍基催化剂前驱体中的金属镍质量含量在1~10%之间;,所述多碳醇钠中的碳原子数为4~15;镍源为硝酸镍、乙酸镍、碱式碳酸镍、氯化镍、硫酸镍中的一种或多种;(2)采用硫代钼酸盐与有机胺一步反应得到油溶性钼基催化剂前驱体,所述钼基催化剂前驱体中的金属钼质量含量在1~20%之间;所述硫代钼酸盐为四硫代钼酸铵、四硫代钼酸钠、十二硫代钼酸铵中的一种或多种,有机胺为c6~c20伯胺中的一种或多种;(3)将所述油溶性镍基催化剂前驱体和油溶性钼基催化剂前驱体加入到助分散剂中即得到自硫化油溶性催化剂。

[0009]

进一步的,所述步骤(1)中油溶性镍基催化剂前驱体的制备步骤如下:s101:将多碳醇升温至50~90℃,搅拌情况下加入氢氧化钠反应,其中氢氧化钠/多碳醇摩尔比=1~3:1,反应温度50~110℃,反应时间0.5~6小时,制得多碳醇钠;s102:将制备的多碳醇钠加入二硫化碳中反应,多碳醇钠/二硫化碳摩尔比=1:1~6,反应温度10~90℃,反应时间0.5~6小时,制得烷基二硫代碳酸钠;s103:将镍源溶于水或氨水中制得溶液;s104:将s103所得溶液加入s102所得烷基二硫代碳酸钠中反应,烷基二硫代碳酸钠/镍摩尔比=2~4:1,反应温度为50~100℃,反应时间为0.5~3小时;s105:将s104所得反应产物冷却至室温,除去水相,即得到自硫化油溶性镍基催化剂前驱体,其中金属镍质量含量在1~10%之间。

[0010]

更进一步的,所述步骤s101中多碳醇为c4-c16的脂肪醇、苯酚、烷基取代的芳香醇的一种或多种。

[0011]

进一步的,所述步骤(2)中油溶性钼基催化剂前驱体的制备步骤如下:s201:将钼酸盐溶解于氨水中得到溶液,氨水/钼酸盐=1~2/1(ml/g);s202:将硫化剂加入s201所得溶液中反应,硫化剂的含硫量/钼摩尔比=4~6:1,反应温度为20~120℃,反应时间为0.5~3小时,得到硫代钼酸盐的溶液;s203:将有机胺加入s202所得硫代钼酸盐的溶液中反应,有机胺/钼摩尔比=2~4:1,反应温度为20~120℃,反应时间为0.5~2小时,即得油溶性钼基催化剂的前驱体。

[0012]

更进一步的,所述s201中的钼酸盐为三氧化钼、七钼酸铵、四钼酸铵中的一种或多种;所述s202中的硫化剂为硫化铵、多硫化铵、硫化钠中的一种或多种。

[0013]

进一步的,所述步骤(3)中助分散剂/(油溶性钼基催化剂的前驱体+油溶性镍基催化剂的前驱体)=1~10/1(g/g);所述助分散剂为催化裂化柴油、催化裂化油浆、催化裂化汽油、石脑油、直馏柴油、直馏蜡油、焦化柴油、加氢裂化蜡油的一种或多种。

[0014]

本发明之二是提出一种上述自硫化油溶性催化剂的应用方法,用于含有高金属、高残炭、高粘度的劣质重油浆态床加氢裂化工艺,或者用于废润滑油的浆态床加氢预处理

提纯工艺。

[0015]

进一步的,所述劣质重油包括减压渣油、常压渣油、高粘度稠油、煤焦油以及页岩油。

[0016]

更进一步的,用于劣质重油浆态床加氢裂化工艺时,催化剂用量以金属钼计为50~1000μg/g,以金属镍计为50~1000μg/g,浆态床加氢反应器的操作条件为:反应压力5~25mpa、反应温度360~460℃、体积空速0.2~1.5h-1

、氢油体积比200~1000。

[0017]

更进一步的,用于废润滑油的浆态床加氢预处理净化提纯工艺时,催化剂用量以金属钼计为50~500μg/g,以金属镍计为50~500μg/g,浆态床加氢反应器的操作条件为:反应压力5~15mpa、反应温度360~420℃、体积空速0.5~2.0h-1

、氢油体积比200~500。

[0018]

与现有技术相比,本发明所述的自硫化油溶性催化剂的制备和应用方法具有以下有益效果:(1)采用硫代钼酸盐与有机胺一步反应制备油溶性钼基催化剂前驱体,可自硫化分解形成具有加氢活性的金属硫化钼;避免了硫化剂的使用以及相应设备的使用,从而降低了催化剂的使用成本。

[0019]

(2)采用多碳醇钠与二硫化碳反应制得的烷基二硫代碳酸钠与镍源反应制得油溶性镍催化剂前驱物,可自硫化分解形成纳米级分散的镍修饰活性金属硫化钼,充分发挥助剂镍对硫化钼的协同助剂作用,从而提高催化剂的加氢活性和抑制生焦性能。

[0020]

(3)本发明提供的油溶性镍钼双金属催化剂前驱体的合成工艺简单、条件温和、便于低成本大规模工业生产。

[0021]

(4)本发明制备的油溶性镍钼双金属催化剂具有优异的加氢性能,特别适用于高金属、高残炭、高粘度劣质重油的低成本浆态床加氢裂化工艺。

[0022]

(5)本发明制备的油溶性催化剂具有优异的加氢性能,特别适用于废润滑油的浆态床加氢预处理净化提纯工艺。

具体实施方式

[0023]

下面结合实施例进一步阐述本发明。这些实施例仅用于说明本发明而不用于限定本发明。下例实施例中所使用的原料、试剂等,如无特殊说明,均为可从常规市场等商业途径得到。

[0024]

实施例1称取30g三氧化钼,加入200ml蒸馏水,再加入60ml氨水(浓度17%),搅拌、加热至40℃溶解。在搅拌条件下向该溶液中加入硫含量为8%的硫化铵溶液360ml,升温至80℃,搅拌反应2小时。将含结晶物的液体用布氏漏斗抽滤过滤,并用蒸馏水洗涤,室温放置干燥12小时,得到四硫代钼酸铵。称取15g四硫代钼酸铵加入到十二伯铵中,十二伯铵/钼摩尔比=2.5/1,反应温度为60℃,反应时间为1小时,即得油溶性钼基催化剂的前驱体,命名为m-1。

[0025]

称取37g正丁醇,升温至80℃,加入20g氢氧化钠,保持反应温度80℃,反应时间0.5小时,得到丁醇钠;称取80g二硫化碳,将正丁醇钠加入到二硫化碳中,保持反应温度30℃,搅拌反应5小时,得到烷基取代的硫代碳酸盐。称取75g六水合硝酸镍,加入150ml蒸馏水,搅拌溶解,加入烷基取代的硫代碳酸盐,反应温度95℃,搅拌反应2小时,所得反应产物冷却至室温,过滤除去水相,即得到自硫化油溶性镍基催化剂前驱体,命名为n-1。

[0026]

在搅拌条件下,将油溶性钼基催化剂前驱体m-1加入分散剂催化裂化柴油,催化裂化柴油/钼基前驱物=3/1(g/g),完全溶解后再加入一定量油溶性镍基催化剂前驱体n-1,镍/钼质量比=1/1,制得含钼基和镍基前驱体的溶液,命名为y-1。

[0027]

实施例2称取30g三氧化钼,加入200ml蒸馏水,再加入60ml氨水(浓度17%),搅拌、加热至40℃溶解。在搅拌条件下向该溶液中加入硫含量为8%的硫化铵溶液360ml,升温至80℃,搅拌反应2小时。将含结晶物的液体用布氏漏斗抽滤过滤,并用蒸馏水洗涤,室温放置干燥12小时,得到四硫代钼酸铵。称取15g四硫代钼酸铵加入到十二伯铵中,十二伯铵/钼摩尔比=2.5/1,反应温度为60℃,反应时间为1小时,即得油溶性钼基催化剂的前驱体,命名为m-1。

[0028]

称取44g正戊醇,升温至80℃,加入20g氢氧化钠,保持反应温度80℃,反应时间2小时,得到正戊醇钠;称取80g二硫化碳,将正戊醇钠加入到二硫化碳中,保持反应温度30℃,搅拌反应4小时,得到烷基取代的硫代碳酸盐。

[0029]

称取60g六水合氯化镍,加入180ml蒸馏水,搅拌溶解,加入烷基取代的硫代碳酸盐,反应温度80℃,搅拌反应2小时,所得反应产物冷却至室温,过滤除去水相,即得到自硫化油溶性镍基催化剂前驱体,命名为n-2。

[0030]

在搅拌条件下,将油溶性钼基催化剂前驱体m-1加入分散剂催化裂化柴油,催化裂化柴油/钼基前驱物=3/1(g/g),完全溶解后再加入一定量油溶性镍基催化剂前驱体n-2,镍/钼质量比=1/1,制得含钼基和镍基前驱体的溶液,命名为y-2。

[0031]

对照例1称取30g三氧化钼,加入200ml蒸馏水,再加入60ml氨水(浓度17%),搅拌、加热至40℃溶解。在搅拌条件下向该溶液中加入硫含量为8%的硫化铵溶液360ml,升温至80℃,搅拌反应2小时。将含结晶物的液体用布氏漏斗抽滤过滤,并用蒸馏水洗涤,室温放置干燥12小时,得到四硫代钼酸铵。称取15g四硫代钼酸铵加入到十二伯铵中,十二伯铵/钼摩尔比=2.5/1,反应温度为60℃,反应时间为1小时,即得油溶性钼基催化剂的前驱体,命名为m-1。

[0032]

在搅拌条件下,将油溶性钼基催化剂前驱体m-1加入助分散剂催化裂化柴油,催化裂化柴油/钼基前驱物=3/1(g/g),完全溶解后制得钼基前驱体的溶液,命名为my-1。

[0033]

本发明的油溶性催化剂可用于含有高金属、高残炭、高硫的劣质重油浆态床加氢裂化工艺,其使用方法为,将油溶性钼基和镍基催化剂前驱体的溶液直接加入到劣质重油中,自硫化生成助剂镍改性的金属硫化钼,具有优异的加氢活性,催化剂用量以金属计为50~2000μg/g。

[0034]

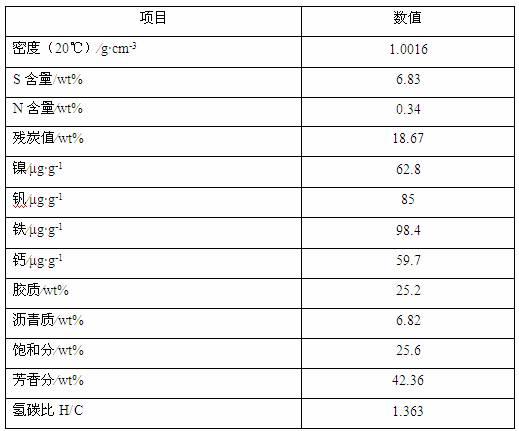

表1 青岛炼化减压渣油的性质

取实施例1、实施例2和对照例1中的三种油溶性催化剂前驱体溶液(y-1、y-2和my-1、),以青岛炼化减压渣油为原料(性质见表1),在高压反应釜中,反应温度420℃、氢初压7~10mpa、催化剂用量以金属钼计为200~1000μg/g、以金属镍计为100~200μg/g、反应时间1小时。不同油溶性催化剂前驱体在不同反应条件下的减压渣油加氢裂化评价结果如表2所示。

[0035]

表2 减压渣油加氢裂化评价结果由表2中数据可知,本发明制备的油溶性钼基催化剂前驱体具有优异的加氢性能,能够有效抑制焦炭的生成,在反应温度420℃、氢初压7mpa、催化剂用量500μg/g(以金属钼计)、反应时间1小时的条件下,减压渣油的单程转化率高于60 wt%,生焦率<0.5 wt %。助剂镍的引入能够有效提高催化剂的加氢性能,催化剂用量250 μg/g(以金属钼计)和250 μg/g(以

金属镍计),与单一钼基催化剂my-1用量500 μg/g具有相当的加氢性能。此外,助剂镍的引入有效降低了活性金属钼的使用量,从而显著降低了催化剂的使用成本。上述数据表明,本发明制备的催化剂具有优异的加氢性能,特别适用于高金属、高残炭、高硫劣质重油的低成本浆态床加氢裂化工艺。

[0036]

取实施例1中含钼基和镍基催化剂前驱体的溶液(y-1)和对照例1中自硫化油溶性钼催化剂溶液(my-1),以废润滑油为原料(性质见表3),在高压反应釜中,反应温度390℃、氢气压力8mpa、以金属计为200μg/g、反应时间1小时的条件下,废润滑油加氢评价结果如表4所示。

[0037]

表3 废润滑油主要性质表4 废润滑油加氢反应结果

由表4结果可知,本发明制备的油溶性催化剂具有优异的废润滑油加氢处理净化性能,在反应温度390℃、氢气压力8mpa、以金属计为200μg/g、反应时间1小时的条件下,加氢处理提纯后润滑油产品中的金属和非金属杂原子总含量小于20 ug/g,脱除率高达99.51%,氯含量均小于2 ug/g。助剂镍的引入能够有效提高催化剂的加氢性能,催化剂用量100 μg/g(以金属钼计)和100 μg/g(以金属镍计),与单一钼基催化剂my-1用量200 μg/g具有相当的加氢性能,实现了润滑油中非理想组分的高效转化脱除,从而能够满足后续进一步加氢精制过程对原料的要求。上述数据表明,本发明制备的催化剂具有优异的加氢性能,特别适用于废润滑油的浆态床加氢预处理提纯工艺。

[0038]

对于本领域的普通技术人员而言,具体实施例只是对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1