一种二级升温净化设备的制作方法

[0001]

本发明涉及一种二级升温净化设备。

背景技术:

[0002]

目前,在医药、化工、轻工、饮品等行业液体净化,一般采取吸附介质置入液体内吸附净化,之后过滤分离,特别是底脚固液混合物处理难;还有通过传统技术加温蒸馏提取,传统工艺落后且效率低;专利号:2011104111654专利名称酒液除杂系统及除杂方法是在常温下进行除杂分离存在一定的不足之处;专利号:2016103678241专利名称白酒除杂提纯系统及方法通过玻璃房日照升温下进行实现规模化生产有一定的局限性;专利号:2013102801832专利名称一种提高白酒品级的方法升温后逐级冷却回收液体,升温后冷却,热能不能回收,低温下进行冷却回收液体,液体冷能不能回收严重造成能源浪费,其设备投资大、运行成本高,实现规模化生产有一定的差距;传统技术规模化生产难以满足,市场难以推广,液体净化技术上有待改进。

技术实现要素:

[0003]

为了解决上述问题,本发明的目的是提供操作简单、易用的一种二级升温净化设备,该设备科学合理,简单实用高效,实现了快速分级分离和连续净化,更适合大批量生产。

[0004]

所述一种二级升温净化设备包括:第一热能循环系统、第一风能循环系统、第二热能循环系统、第二风能循环系统、液体输送系统;所述第一热能循环系统:第一热源罐出口通过管道与第一热能循环泵进口连接,第一热交换器的热进口通过管道与所述第一热能循环泵出口连接,所述第一热交换器的热出口通过管道与所述第一热源罐进口连接,其中所述第一热源罐热能的产生根据实际需求适配设计、传递热能的液体根据工况需求适配设计;所述第一风能循环系统:第一风机出口通过第一进气管与第一气液罐进气口连接,第一回收装置进气口通过第一出气管与所述第一气液罐出气口连接,所述第一风机进口通过管道与所述第一回收装置出气口连接,其中所述第一气液罐内腔的进气口和出气口势位高于所述第一气液罐的第一液体液面a;所述第二热能循环系统:第二热源罐出口通过管道与第二热能循环泵进口连接,第二热交换器的热进口通过管道与所述第二热能循环泵出口连接,所述第二热交换器的热出口通过管道与所述第二热源罐进口连接,其中所述第二热源罐热能的产生根据实际需求适配设计、传递热能的液体根据工况需求适配设计;所述第二风能循环系统:第二风机出口通过第二进气管与第二气液罐进气口连接,第二回收装置进气口通过第二出气管与所述第二气液罐出气口连接,所述第二风机进口通过管道与所述第二回收装置出气口连接,其中所述第二气液罐内腔的进气口和出气口势位高于所述第二气液罐的第二液体液面b;所述液体输送系统:第三回收热交换器冷进口通过管道与进液泵出口连接,所述第一

热交换器的冷进口通过管道与所述第三回收热交换器冷出口连接,所述第一气液罐进液口通过管道与所述第一热交换器的冷出口连接,第二输送泵的进口通过管道与所述第一气液罐出液口连接,所述第二输送泵的出口通过管道连接所述第二回收热交换器热冷进口,所述第二热交换器的冷进口通过管道与所述第二回收热交换器热冷出口连接,所述第二气液罐进液口通过管道与所述第二热交换器的冷出口连接,第三输送泵的进口通过管道与所述第二气液罐出液口连接,所述第二回收热交换器热热进口通过管道与所述第三输送泵的出口连接,所述第三回收热交换器热进口通过管道与所述第二回收热交换器热热出口连接,所述第三回收热交换器热出口连接,所述回收热交换器热出口连接出液管,所述进液泵进口连接进液管,其中所述进液管和所述出液管通过阀连接,所述第一气液罐出液口势位低于所述第一气液罐的第一液体液面a;所述第二气液罐出液口势位低于所述第二气液罐的第二液体液面b。

附图说明

[0005]

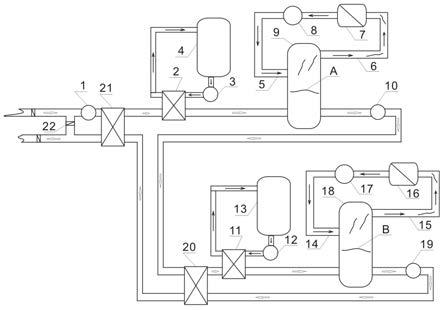

图1是本发明的示意图,第一进液泵1、第一热交换器2、第一热能循环泵3、第一热源罐4、第一进气管5、第一出气管6、第一回收装置7、第一风机8、第一气液罐9、第一液体液面a、第二输送泵10、第二热交换器11、第二热能循环泵12、第二热源罐13、第二进气管14、第二出气管15、第二回收装置16、第二风机17、第二气液罐18、第三输送泵19、第二回收热交换器20、第三回收热交换器21、大循环阀22、第二液体液面b。

具体实施方式

[0006]

现结合附图和上述发明内容对本发明作进一步的详细说明。本发明的目的提供一种二级升温净化设备,本发明设备科学合理,简单实用高效,实现了快速分离和连续净化,更适合大批量生产。

[0007]

实施方式,参照图1,所述一种二级升温净化设备,根据净化的物质沸点不同通过升温分级净化,至少2级以上升温和净化功能,以2级设计为例实施如下:所述多级升温净化设备包括:第一热能循环系统、第一风能循环系统、第二热能循环系统、第二风能循环系统、液体输送系统;所述第一热能循环系统:第一热源罐4出口通过管道与第一热能循环泵3进口连接,第一热交换器2的热进口通过管道与所述第一热能循环泵3出口连接,所述第一热交换器2的热出口通过管道与所述第一热源罐4进口连接,其中所述第一热源罐4热能的产生根据实际需求适配设计、传递热能的液体根据工况需求适配设计;所述第一风能循环系统:第一风机8出口通过第一进气管5与第一气液罐9进气口连接,第一回收装置7进气口通过第一出气管6与所述第一气液罐9出气口连接,所述第一风机8进口通过管道与所述第一回收装置7出气口连接,其中所述第一气液罐9内腔的进气口和出气口势位高于所述第一气液罐9的第一液体液面a;所述第二热能循环系统:第二热源罐13出口通过管道与第二热能循环泵12进口连接,第二热交换器11的热进口通过管道与所述第二热能循环泵12出口连接,所述第二热交换器11的热出口通过管道与所述第二热源罐13进口连接,其中所述第二热源罐13热能的产生根据实际需求适配设计、传递热能的液体根据工况需求适配设计;

所述第二风能循环系统:第二风机17出口通过第二进气管14与第二气液罐18进气口连接,第二回收装置16进气口通过第二出气管15与所述第二气液罐18出气口连接,所述第二风机17进口通过管道与所述第二回收装置16出气口连接,其中所述第二气液罐18内腔的进气口和出气口势位高于所述第二气液罐18的第二液体液面b;所述液体输送系统:第三回收热交换器21冷进口通过管道与进液泵1出口连接,所述第一热交换器2的冷进口通过管道与所述第三回收热交换器21冷出口连接,所述第一气液罐9进液口通过管道与所述第一热交换器2的冷出口连接,第二输送泵10的进口通过管道与所述第一气液罐9出液口连接,所述第二输送泵10的出口通过管道连接所述第二回收热交换器热20冷进口,所述第二热交换器11的冷进口通过管道与所述第二回收热交换器热20冷出口连接,所述第二气液罐18进液口通过管道与所述第二热交换器11的冷出口连接,第三输送泵19的进口通过管道与所述第二气液罐18出液口连接,所述第二回收热交换器热20热进口通过管道与所述第三输送泵19的出口连接,所述第三回收热交换器21热进口通过管道与所述第二回收热交换器热20热出口连接,所述第三回收热交换器21热出口连接,所述回收热交换器21热出口连接出液管,所述进液泵1进口连接进液管,其中所述进液管和所述出液管通过阀12连接,所述第一气液罐9出液口势位低于所述第一气液罐9的第一液体液面a;所述第二气液罐18出液口势位低于所述第二气液罐18的第二液体液面b;所述第一回收装置7和所述第二回收装置16的设计方案:1.当需要把汽态的所述沸点低的物质净化拦截时设计为气体过滤拦截功能;2.当需要把汽态的所述沸点低的物质还原液态时,设计为降温冷却液化回收液体功能;3.当需要把汽态的所述沸点低的物质还原液态,并且分离的所述流动空气还需要净化拦截时,设计为降温冷却液化回收液体和气体过滤拦截多功能;这几种功能在行业内专业技术人员都比较了解的通用技术功能就不详述了。

[0008]

所述二级升温净化设备根据实际工况需求适配设计阀门等配套元件;连接不限于嫁接法兰、快装、焊接等等,根据工况适配设计;在本技术上增加部分元件或减少部分元件所得到的技术,略优于或劣于现有技术,应属于同性技术。

[0009]

根据工况需求,可设计半自动、全自动、智能化操作工艺。

[0010]

具体操作,操作设备之前检查设备状况,完成启动设备前的所有工序,之后被净化的液体通过所述进液管进入第三回收热交换器21,之后进入所述第一热交换器2升温达到一级挥发沸点低的物质温度,之后进入所述第一气液罐9内挥发一级沸点低的物质,所述第一风能循环系统循环通过所述第一回收装置7拦截了所述挥发一级沸点低的物质,所述液体一级净化后通过所述第二输送泵10送入所述第二回收热交换器20,之后进入所述第二热交换器11升温达到二级挥发沸点低的物质温度,之后进入所述第二气液罐18内挥发二级沸点低的物质,所述第二风能循环系统循环通过所述第二回收装置16拦截了所述挥发二级沸点低的物质,二级净化后的液体通过所述第三输送泵19送入所述第二回收热交换器20回收热能,之后进入第三回收热交换器21继续回收热能,之后进入出液管,实现连续工作。

[0011]

本发明有益效果,设备科学合理,简单实用高效,实现了快速分离和连续净化,更适合大批量生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1