一种新能源汽车电池回收处理方法与流程

[0001]

本发明涉及新能源汽车技术领域,具体为一种新能源汽车电池回收处理方法。

背景技术:

[0002]

新能源汽车电池中含有大量不可再生且经济价值高的金属资源,而且,新能源汽车电池的外壳是塑料件,具有可再生特性,如果能有效地回收处理废弃或不合格的新能源汽车电池,不仅能减轻废旧电池对环境的压力,还可以避免造成对金属资源的浪费。

[0003]

目前,专利号cn201811118528.3公开了一种新能源汽车电池回收处理装置,包括机体、滑轨和切割台,机体的底部设置有底垫,底垫与机体固定连接,机体的左侧壁设置有电池入口,电池入口与机体固定连接,机体的右侧壁设置有电池出口,电池出口与机体固定连接,机体的顶部设置有台面;在机体的一侧设置电池入口,另一侧设置电池出口,使电池通过电池入口进入切割台上的传送带处,进行切割壳体,最后被电池出口运至分拣台,切割电池外壳时,传送带上的数控切割头通过传动链条控制,在横梁上滑动,对传送带上的电池进行切割,有效节约了人力,降低其回收成本,切割台上涂覆了一层保护层,防止溅落的高温火花对切割台造成破坏。。

[0004]

上述专利公开的新能源汽车电池回收处理装置在实际使用中仍存在一些不足之处,具体不足之处在于:

[0005]

原有的新能源汽车电池回收时,需要将电池外侧的壳体去除,然后对电池内部进行回收,而回收时,一般采用人工对电池外壳去除,费时费力,且人工在切割过程中,电池内部的铅酸溶液会渗出,容易粘附在人工身上,铅酸溶液是高腐蚀性物质,容易对人工造成较高的伤害,影响人工的安全,而铅酸溶液在粘附在塑料件以及金属表面会对塑料件以及金属件的后期加工处理造成影响,因此需要对新能源汽车电池回收处理过程中的铅酸溶液进行分离排出。

技术实现要素:

[0006]

针对现有技术中的问题,本发明的目的在于提供一种新能源汽车电池回收处理方法,解决原有的新能源汽车电池回收时,需要将电池外侧的壳体去除,然后对电池内部进行回收,而回收时,一般采用人工对电池外壳去除,费时费力,且人工在切割过程中,电池内部的铅酸溶液会渗出,容易粘附在人工身上,铅酸溶液是高腐蚀性物质,容易对人工造成较高的伤害,影响人工的安全,而铅酸溶液在粘附在塑料件以及金属表面会对塑料件以及金属件的后期加工处理造成影响,因此需要对新能源汽车电池回收处理过程中的铅酸溶液进行分离排出的技术问题。

[0007]

本发明所要解决的技术问题采用以下的技术方案来实现:一种新能源汽车电池回收处理方法,具体包括如下步骤:

[0008]

s1、回收电池投放:将回收的新能源汽车电池投放于电池回收箱内;

[0009]

s2、回收电池粉碎:将步骤s1中投放于电池回收箱内的新能源汽车电池进行粉碎,

粉碎时,对电池内的铅酸液进行排除回收;

[0010]

s3、电池碎渣分离:对步骤s2中粉碎后的新能源汽车电池碎渣进行分离,使新能源汽车电池内的塑料件与金属件分离。

[0011]

s4、分类收集:对步骤s3中分离后的塑料件以及金属件进行分类收集,完成对新能源汽车电池的回收处理;

[0012]

上述步骤s1-s4所述的一种新能源汽车电池回收处理方法采用一种新能源汽车电池回收处理装置配合完成,该新能源汽车电池回收处理装置包括电池回收箱、铅酸溶液箱、金属分离箱,将回收的新能源汽车电池投放于所述电池回收箱内,通过所述电池回收箱将回收的新能源汽车电池粉碎,粉碎后的新能源汽车电池通过所述电池回收箱将电池内的铅酸溶液过滤分离,使电池内的铅酸溶液分离后通过所述铅酸溶液箱分离收集,所述电池回收箱粉碎后的碎渣进入所述金属分离箱内分离,通过所述金属分离箱将电池碎渣内的塑料与金属分离;

[0013]

所述电池回收箱包括料斗,所述料斗底部设置有粉碎辊,所述粉碎辊底部开设有碎料腔,所述碎料腔的内壁左侧开设有让位槽,所述碎料腔底面呈水平铺设有过滤网,所述过滤网底端与碎料腔底面滑动连接,所述碎料腔底端位于过滤网底面中部开设有第二排料口,所述铅酸溶液箱放置于第二排料口底端;

[0014]

所述电池回收箱的外部固定有电动机,所述电动机的输出轴顶端固定安装有曲柄,所述曲柄转动连接有横架,所述横架中部设置有拉杆,所述拉杆右端通过滑动配合方式穿过电池回收箱伸入于碎料腔内,伸入于碎料腔内的所述拉杆顶端与过滤网固定连接;

[0015]

所述碎料腔左侧的让位槽内通过滑动配合方式安装有第一挤压板,朝向于碎料腔中部方向的所述第一挤压板侧壁等间距设置有第一撕碎齿,所述电池回收箱的外部固定安装有电动推杆,所述电动推杆向外伸出有推杆,所述电动推杆的推杆通过滑动配合方式穿过电池回收箱向碎料腔内伸入,伸入于碎料腔内的所述推杆顶端与第一挤压板固定连接;

[0016]

所述碎料腔右侧底端开设有排料口,所述碎料腔右侧的排料口上方安装有第二挤压板,朝向于碎料腔中部方向的所述第二挤压板侧壁等间距设置有第二撕碎齿,所述第二挤压板侧壁上的第二撕碎齿与所述第一挤压板侧壁上的第一撕碎齿交错设置,所述第二挤压板右侧固定安装有压簧。

[0017]

做为本发明的一种优选技术方案,所述金属分离箱包括开设于所述金属分离箱顶端的储水槽,所述储水槽内壁底面为水平面,所述储水槽的内壁左右两侧对称开设有滑道,每一侧的所述滑行孔内壁底端等间距设置有齿条;

[0018]

所述储水槽内存放有水液,所述储水槽内安装有滚筒,所述滚筒两端对称安装有齿轮,所述滚筒两端的齿轮通过轮齿啮合方式安装于储水槽内壁两侧的滑行孔内,所述滚筒在储水槽内通过伸索牵引移动,所述滚筒的两端通过轴承固定于上壳罩上;

[0019]

所述滚筒的外圆面等间距设置有多列磁吸扇叶,每一列的所述磁吸扇叶共设有多个,相邻两列的每一个所述磁吸扇叶之间设置有扇叶支杆,朝向于滚筒前进方向的所述上壳罩前端面等间距开设有若干个与磁吸扇叶相对应的扇叶流道,每一个所述扇叶流道内安装有与磁吸扇叶外壁轮廓相贴合的清渣海棉,所述清渣海棉的底部开设有排料通道,所述排料通道的底部沿上壳罩底端固定安装有金属收集网袋。

[0020]

做为本发明的一种优选技术方案,所述上壳罩底端伸入于储水槽底面设置有铲屑

锹,朝向于滚筒前进方向的所述铲屑锹顶面开设有铲渣斜面,所述铲屑锹中部开设有凹陷的储渣底板,所述储渣底板右侧靠近于储水槽内壁的前后两侧对称设有支撑杆。

[0021]

做为本发明的一种优选技术方案,所述铲渣斜面的顶端等间距设置有转动轴,每一个所述转动轴的底端设置有潜水电机驱动旋转,所述潜水电机隐藏安装于铲渣斜面的内部,每一个所述转动轴外圆面等间距设置有转动架,相邻两个所述转动轴上的转动架交错布置。

[0022]

做为本发明的一种优选技术方案,所述铲屑锹与所述储渣底板滑动连接,所述铲屑锹的前后两侧对称设置有第二行走滚轮,所述储水槽的内壁前后两侧靠近于底面对称设置有波纹面,所述铲屑锹前后两侧的第二行走滚轮通过滑动配合方式与波纹面滚动连接。

[0023]

做为本发明的一种优选技术方案,所述储水槽的内壁前后两侧靠近于波纹面对称开设有第二滑道,每一个所述第二滑道内壁底面对称设置有第二齿条,所述铲屑锹的前端通过轴承安装有铰龙辊,所述铰龙辊的两端对称设置有齿轮,所述铰龙辊两端的齿轮通过轮齿啮合方式安装于第二滑道内,与第二滑道内的所述第二齿条啮合连接。

[0024]

做为本发明的一种优选技术方案,每一侧的所述第二滑道在储水槽内壁位于波纹面上方。

[0025]

做为本发明的一种优选技术方案,所述上壳罩的顶端设有滑行架,所述滑行架中部开设有滑道,朝向于滚筒前进方向的所述上壳罩前端设置有倾斜固定的水面推板,所述水面推板顶端设置有滑轮,所述滑轮通过滑动配合方式安装于滑道内,所述水面推板表面等间距开设有若干个贯通的圆孔,所述水面推板底端设有行走滚轮,所述储水槽的内壁左侧设置有倾斜的导向斜面。

[0026]

做为本发明的一种优选技术方案,所述水面推板底端的行走滚轮设置于铲屑锹前进方向的前方。

[0027]

做为本发明的一种优选技术方案,每一个所述磁吸扇叶的前后两侧对称设置有倾斜的斜面,所述扇叶支杆对称设置于磁吸扇叶前后两侧,所述上壳罩顶端中部等间距开设有若干个贯通的孔,每一个所述扇叶支杆设置为方形杆,所述扇叶支杆内部设置有磁铁。

[0028]

与现有技术相比,本发明的有益效果在于:

[0029]

一、本发明新能源汽车电池回收处理装置通过将回收的新能源汽车电池投放于电池回收箱内,通过电池回收箱将回收的新能源汽车电池粉碎,由于新能源汽车电池在粉碎过程中,电池内部的铅酸溶液会渗露出来,铅酸溶液腐蚀性强,需要对电池内的铅酸溶液分离并分类回收,回收箱内的粉碎辊对新能源汽车电池进行粉碎挤压,使电池被粉碎撕烂成碎渣,碎渣掉入碎料腔内,通过底部的过滤网往复抖动,使碎渣内残留的铅酸溶液被抖落,掉入下方的铅酸溶液箱内进行收集,提高对铅酸溶液的收集,免去人工去除铅酸溶液的危险操作,通过碎料腔左侧的第一挤压板向右挤压电池粉碎后的碎渣在过滤网上方移动,配合过滤网的往复抖动,使碎渣翻滚,将碎渣上残留的铅酸溶液抖落,提高碎渣表面的整洁性,通过左侧的第一挤压板将碎渣向右挤压推移,碎渣通过第一挤压板与右侧的第二挤压板挤压,使中部蓬松的碎渣经挤压后,将吸附的铅酸溶液通过挤压向处渗出,配合过滤网的往复抖动,加快铅酸溶液的渗出,铅酸溶液渗过过滤网流向下方的铅酸溶液箱内进行收集,通过该电池回收箱实现全程无需人工分离电池内的铅酸溶液,提高对操作者的使用安全,提高对使用者的防护。

[0030]

二、本发明经电池回收箱粉碎后的电池碎渣进入金属分离箱内分离,通过金属分离箱将电池碎渣内的塑料与金属分离;便于分离后的塑料进行统一回收再利用,分离后的金属统一回收后再重新冶炼,提高对电池回收的操作简易性,免去人工筛分的繁琐操作,减轻人工的劳动量,提高对分离的精准度,提高塑料与金属分离的效率。

[0031]

三、本发明的储水槽内存放有水液,滚筒在储水槽内通过两侧的伸缩牵引而往复左右滑动,滑动过程中,滚筒两端的齿轮在储水槽内壁两侧的滑道内滚动,驱动滚筒在移动过程中并转动,滚动转动时,滚筒外圆面的磁吸扇叶旋转,通过底部的铲屑锹沿储水槽底面铲动,使储水槽底面沉淀的金属在水液中部漂浮,通过磁吸扇叶旋转从水液中部漂浮的金属渣上流动,利用磁吸扇叶产生的磁吸力将金属吸附,吸附有金属的磁吸扇叶通过转动至滚筒上方,磁吸扇叶经过上壳罩前端的扇叶流道,扇叶流道内设置有清渣海棉将磁吸扇叶表面吸附的金属擦拭留下,金属通过重力从清渣海棉表面掉落至排料通道内,通过排料通道的导向,将金属排入金属收集网袋,实现金属与塑料的分离,本发明通过铲屑锹在储水槽底面铲配合磁吸扇叶的旋转的好处在于:金属在水液内密度大容易下沉淀在储水槽底面,而磁吸扇叶难以触磁到储水槽底面,难以将金属牢固地吸附在磁吸扇叶上,通过铲屑锹在储水槽底面铲动,使金属在水液内悬浮,配合滚筒的移动,使磁吸扇叶旋转并靠近金属,极大地提高了磁吸扇叶吸附金属的牢固性,且通过金属悬浮,使金属与水液底部沉淀的其他杂质有效分离,进而提高对金属的筛选。

[0032]

四、本发明的铲铁锹在储水槽底面移动时,通过两侧的波浪面对铲铁锹两侧的第二行走滚轮推动铲铁锹往复滑动,进而铲铁锹在前进过程中往复摆动,提高对储水槽底面沉淀的金属物的拨动,通过铲铁锹向前移动,配合顶端的铲渣斜面对拨动的金属导向,使金属在水液内向上漂浮,铲铁锹移动过程中,配合转动架旋转,加快了铲铁锹周围水液的流动,使金属在铲铁锹铲起后,通过水液的流动快速漂浮,配合磁吸扇叶的旋转,将金属吸附在磁吸扇叶表面,提高对金属的分离,减少金属在储水槽底面的残留,提高磁吸扇叶的安装牢固性。

[0033]

五、本发明通过在铲铁锹前方的铰龙辊转动,铰龙辊在铲铁锹前方转动时,将铲铁锹前方较硬的沉淀物粉碎拨离,进而使铲铁锹移动更加轻松,铲铁锹对铰龙辊粉碎后的金属或碎片进行铲起,配合铲渣斜面对拨动的金属导向,使金属快速在水液内漂浮起来,进而提高对金属的分离。

[0034]

六、本发明通过在上壳罩的前端设置有水面推板,水面推板倾斜设置,使上壳罩在储水槽内移动时,通过水面推板推动漂浮在水液表面的塑料向储水槽其中一侧移动,水面推板移动至储水槽其中一侧时,通过水面推板底端的行走滚轮在储水槽内壁的导向斜面行走,使水面推板向上升起,将塑料向上抬起,使塑料从储水槽内分离,通过水面推板倾储设置,使水面推板上的塑料向水面推板的倾斜面向下掉落,在金属分离箱的侧壁放置一个塑料收集盒,将塑料收集实现对塑料的分离,免去人工分离塑料的繁琐操作,提高塑料分离的效率,减轻人工分离电池塑料的劳动量,提高该装置的实用性。

附图说明

[0035]

下面结合附图和实施例对本发明进一步说明。

[0036]

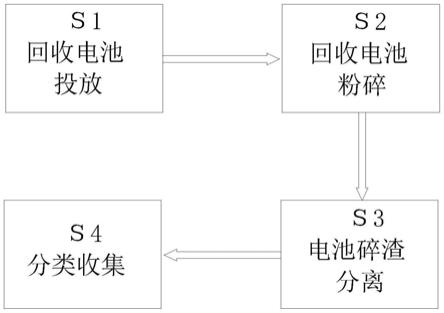

图1为本发明新能源汽车电池回收处理方法的工艺流程图;

[0037]

图2为本发明新能源汽车电池回收处理装置的前视剖面结构示意图;

[0038]

图3为本发明金属分离箱的前视剖面结构示意图;

[0039]

图4为本发明水面推板在储水槽内的俯视结构示意图;

[0040]

图5为本发明说明书附图3的a处局部放大图;

[0041]

图6为本发明铲渣斜面以及铰龙辊在储水槽内移动的俯视结构示意图;

[0042]

图7为本发明扇叶支杆在清渣海棉内滑动的左视剖面结构示意图;

[0043]

图8为本发明说明书附图6的b处局部放大图;

[0044]

图中:1、电池回收箱,2、料斗,3、粉碎辊,4、碎料腔,5、第一撕碎齿,6、让位槽,7、第一挤压板,8、推杆,9、电动推杆,10、曲柄,11、横架,12、铅酸溶液箱,13、拉杆,14、过滤网,15、第二撕碎齿,16、第二挤压板,17、压簧,18、排料口,19、金属分离箱,1901、储水槽,1902、滑行孔,1903、齿条,1904、导向斜面,1905、行走滚轮,1906、水面推板,1907、滑轮,1908、滑行架,1909、滑道,1910、支撑杆,1920、清渣海棉,1921、扇叶流道,1922、排料通道,1923、扇叶支杆,1924、磁吸扇叶,1925、滚筒,1926、金属收集网袋,1927、储渣底板,1928、齿轮,1929、转动架,1930、潜水电机,1931、铲渣斜面,1932、转动轴,1933、上壳罩,1934、第二滑道,1935、第二齿条,1936、第二齿轮,1937、铰龙辊,1938、波纹面,1939、第二行走滚轮,1940、铲屑锹,20、塑料收集盒。

具体实施方式

[0045]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明,需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合。

[0046]

请参阅图1-8,为一种新能源汽车电池回收处理方法的结构示意图。

[0047]

一种新能源汽车电池回收处理方法,具体包括如下步骤:

[0048]

s1、回收电池投放:将回收的新能源汽车电池投放于电池回收箱1内;

[0049]

s2、回收电池粉碎:将步骤s1中投放于电池回收箱1内的新能源汽车电池进行粉碎,粉碎时,对电池内的铅酸液进行排除回收;

[0050]

s3、电池碎渣分离:对步骤s2中粉碎后的新能源汽车电池碎渣进行分离,使新能源汽车电池内的塑料件与金属件分离。

[0051]

s4、分类收集:对步骤s3中分离后的塑料件以及金属件进行分类收集,完成对新能源汽车电池的回收处理;

[0052]

上述步骤s1-s4的所述一种新能源汽车电池回收处理方法采用一种新能源汽车电池回收处理装置配合完成,该新能源汽车电池回收处理装置包括电池回收箱1、铅酸溶液箱12、金属分离箱19,将回收的新能源汽车电池投放于电池回收箱1内,通过电池回收箱1将回收的新能源汽车电池粉碎,粉碎后的新能源汽车电池通过电池回收箱1将电池内的铅酸溶液过滤分离,使电池内的铅酸溶液分离后通过铅酸溶液箱12分离收集,电池回收箱1粉碎后的碎渣进入金属分离箱19内分离,通过金属分离箱19将电池碎渣内的塑料与金属分离;

[0053]

电池回收箱1包括料斗2,料斗2底部设置有粉碎辊3,粉碎辊3底部开设有碎料腔4,碎料腔4的内壁左侧开设有让位槽6,碎料腔4底面呈水平铺设有过滤网14,过滤网14底端与碎料腔4底面滑动连接,碎料腔4底端位于过滤网14底面中部开设有第二排料口,铅酸溶液

箱12放置于第二排料口底端;

[0054]

电池回收箱1的外部固定有电动机,电动机的输出轴顶端固定安装有曲柄10,曲柄10转动连接有横架11,横架11中部设置有拉杆13,拉杆13右端通过滑动配合方式穿过电池回收箱1伸入于碎料腔4内,伸入于碎料腔4内的拉杆13顶端与过滤网14固定连接;

[0055]

碎料腔4左侧的让位槽6内通过滑动配合方式安装有第一挤压板7,朝向于碎料腔4中部方向的第一挤压板7侧壁等间距设置有第一撕碎齿5,电池回收箱1的外部固定安装有电动推杆9,电动推杆9向外伸出有推杆8,电动推杆9的推杆8通过滑动配合方式穿过电池回收箱1向碎料腔4内伸入,伸入于碎料腔4内的推杆8顶端与第一挤压板7固定连接;

[0056]

碎料腔4右侧底端开设有排料口18,碎料腔4右侧的排料口18上方安装有第二挤压板16,朝向于碎料腔4中部方向的第二挤压板16侧壁等间距设置有第二撕碎齿15,第二挤压板16侧壁上的第二撕碎齿15与第一挤压板7侧壁上的第一撕碎齿5交错设置,第二挤压板16右侧固定安装有压簧17。

[0057]

其中的,本发明新能源汽车电池回收处理装置通过将回收的新能源汽车电池投放于电池回收箱1内,通过电池回收箱1将回收的新能源汽车电池粉碎,由于新能源汽车电池在粉碎过程中,电池内部的铅酸溶液会渗露出来,铅酸溶液腐蚀性强,需要对电池内的铅酸溶液分离并分类回收,回收箱内的粉碎辊3对新能源汽车电池进行粉碎挤压,使电池被粉碎撕烂成碎渣,碎渣掉入碎料腔4内,通过底部的过滤网14往复抖动,使碎渣内残留的铅酸溶液被抖落,掉入下方的铅酸溶液箱12内进行收集,提高对铅酸溶液的收集,免去人工去除铅酸溶液的危险操作,通过碎料腔4左侧的第一挤压板7向右挤压电池粉碎后的碎渣在过滤网14上方移动,配合过滤网14的往复抖动,使碎渣翻滚,将碎渣上残留的铅酸溶液抖落,提高碎渣表面的整洁性,通过左侧的第一挤压板7将碎渣向右挤压推移,碎渣通过第一挤压板7与右侧的第二挤压板16挤压,使中部蓬松的碎渣经挤压后,将吸附的铅酸溶液通过挤压向处渗出,配合过滤网14的往复抖动,加快铅酸溶液的渗出,铅酸溶液渗过过滤网14流向下方的铅酸溶液箱12内进行收集,通过该电池回收箱1实现全程无需人工分离电池内的铅酸溶液,提高对操作者的使用安全,提高对使用者的防护。

[0058]

其中的,碎料腔4右侧的内壁设置有电磁铁,第二挤压板16通过第一挤压板7向右推动,使第二挤压板16靠近于碎料腔4右侧的电磁铁,通过电磁铁对第二挤压板16进行吸附,使第一挤压板7向左退回时,第二挤压板16延迟退回5至10秒,便于碎料腔4内的碎渣通过排料口18排出,其中,电磁铁为中山市兰达电磁铁有限公司生产的h7009圆形电磁铁;通过电磁铁配合电动推杆9以及曲柄10上的电动机的运动,实现对碎渣的抖动、挤压、翻转、使碎渣内残留的铅酸溶液与碎渣分离。

[0059]

其中的,本发明经电池回收箱1粉碎后的电池碎渣进入金属分离箱19内分离,通过金属分离箱19将电池碎渣内的塑料与金属分离;便于分离后的塑料进行统一回收再利用,分离后的金属统一回收后再重新冶炼,提高对电池回收的操作简易性,免去人工筛分的繁琐操作,减轻人工的劳动量,提高对分离的精准度,提高塑料与金属分离的效率。

[0060]

金属分离箱19包括开设于金属分离箱19顶端的储水槽1901,储水槽1901内壁底面为水平面,储水槽1901的内壁左右两侧对称开设有滑行孔1902,每一侧的滑行孔1902内壁底端等间距设置有齿条1903;

[0061]

储水槽1901内存放有水液,储水槽1901内安装有滚筒1925,滚筒1925两端对称安

装有齿轮1928,滚筒1925两端的齿轮1928通过轮齿啮合方式安装于储水槽1901内壁两侧的滑行孔1902内,滚筒1925在储水槽1901内通过伸索牵引移动,滚筒1925的两端通过轴承固定于上壳罩1933上;

[0062]

其中的,伸索可通过卷绕机进行卷绕,卷绕机共设有两个,分别固定于储水槽1901的左右两侧或金属分离箱19的左右两侧,以便于通过两侧的卷绕机驱动滚筒1925在储水槽1901内移动。

[0063]

滚筒1925的外圆面等间距设置有多列磁吸扇叶1924,每一列的磁吸扇叶1924共设有多个,相邻两列的每一个磁吸扇叶1924之间设置有扇叶支杆1923,朝向于滚筒1925前进方向的上壳罩1933前端面等间距开设有若干个与磁吸扇叶1924相对应的扇叶流道1921,每一个扇叶流道1921内安装有与磁吸扇叶1924外壁轮廓相贴合的清渣海棉1920,清渣海棉1920的底部开设有排料通道1922,排料通道1922的底部沿上壳罩1933底端固定安装有金属收集网袋1926。

[0064]

其中的,本发明的储水槽1901内存放有水液,滚筒1925在储水槽1901内通过两侧的伸缩牵引而往复左右滑动,滑动过程中,滚筒1925两端的齿轮在储水槽1901内壁两侧的滑行孔1902内滚动,驱动滚筒1925在移动过程中并转动,滚动转动时,滚筒1925外圆面的磁吸扇叶1924旋转,通过底部的铲屑锹1940沿储水槽1901底面铲动,使储水槽1901底面沉淀的金属在水液中部漂浮,通过磁吸扇叶1924旋转从水液中部漂浮的金属渣上流动,利用磁吸扇叶1924产生的磁吸力将金属吸附,吸附有金属的磁吸扇叶1924通过转动至滚筒1925上方,磁吸扇叶1924经过上壳罩1933前端的扇叶流道1921,扇叶流道1921内设置有清渣海棉1920将磁吸扇叶1924表面吸附的金属擦拭留下,金属通过重力从清渣海棉1920表面掉落至排料通道内,通过排料通道的导向,将金属排入金属收集网袋1926,实现金属与塑料的分离,本发明通过铲屑锹1940在储水槽1901底面铲配合磁吸扇叶1924的旋转的好处在于:金属在水液内密度大容易下沉淀在储水槽1901底面,而磁吸扇叶1924难以触磁到储水槽1901底面,难以将金属牢固地吸附在磁吸扇叶1924上,通过铲屑锹1940在储水槽1901底面铲动,使金属在水液内悬浮,配合滚筒1925的移动,使磁吸扇叶1924旋转并靠近金属,极大地提高了磁吸扇叶1924吸附金属的牢固性,且通过金属悬浮,使金属与水液底部沉淀的其他杂质有效分离,进而提高对金属的筛选。

[0065]

上壳罩1933底端伸入于储水槽1901底面设置有铲屑锹1940,朝向于滚筒1925前进方向的铲屑锹顶面开设有铲渣斜面1931,铲屑锹1940中部开设有凹陷的储渣底板1927,储渣底板1927右侧靠近于储水槽1901内壁的前后两侧对称设有支撑杆1910。

[0066]

渣斜面1931的顶端等间距设置有转动轴1932,每一个转动轴1932的底端设置有潜水电机1930驱动旋转,潜水电机1930隐藏安装于铲渣斜面1931的内部,每一个转动轴1932外圆面等间距设置有转动架1929,相邻两个转动轴1932上的转动架1929交错布置。

[0067]

其中的,本发明的铲铁锹在储水槽1901底面移动时,通过两侧的波浪面对铲铁锹两侧的第二行走滚轮1939推动铲铁锹往复滑动,进而铲铁锹在前进过程中往复摆动,提高对储水槽1901底面沉淀的金属物的拨动,通过铲铁锹向前移动,配合顶端的铲渣斜面1931对拨动的金属导向,使金属在水液内向上漂浮,铲铁锹移动过程中,配合转动架1929旋转,加快了铲铁锹周围水液的流动,使金属在铲铁锹铲起后,通过水液的流动快速漂浮,配合磁吸扇叶1924的旋转,将金属吸附在磁吸扇叶1924表面,提高对金属的分离,减少金属在储水

槽1901底面的残留,提高磁吸扇叶1924的安装牢固性。

[0068]

铲屑锹1940与储渣底板1927滑动连接,铲屑锹1940的前后两侧对称设置有第二行走滚轮1939,储水槽1901的内壁前后两侧靠近于底面对称设置有波纹面1938,铲屑锹1940前后两侧的第二行走滚轮1939通过滑动配合方式与波纹面1938滚动连接。

[0069]

其中的,本发明的铲铁锹在储水槽1901底面移动时,通过两侧的波浪面对铲铁锹两侧的第二行走滚轮1939推动铲铁锹往复滑动,进而铲铁锹在前进过程中往复摆动,提高对储水槽1901底面沉淀的金属物的拨动,通过铲铁锹向前移动,配合顶端的铲渣斜面1931对拨动的金属导向,使金属在水液内向上漂浮,铲铁锹移动过程中,配合转动架1929旋转,加快了铲铁锹周围水液的流动,使金属在铲铁锹铲起后,通过水液的流动快速漂浮,配合磁吸扇叶1924的旋转,将金属吸附在磁吸扇叶1924表面,提高对金属的分离,减少金属在储水槽1901底面的残留,提高磁吸扇叶1924的安装牢固性。

[0070]

储水槽1901的内壁前后两侧靠近于波纹面1938对称开设有第二滑道1934,每一个第二滑道1934内壁底面对称设置有第二齿条1935,铲屑锹1940的前端通过轴承安装有铰龙辊1937,铰龙辊1937的两端对称设置有齿轮,铰龙辊1937两端的齿轮通过轮齿啮合方式安装于第二滑道1934内,与第二滑道1934内的第二齿条1935啮合连接,每一侧的第二滑道1934在储水槽1901内壁位于波纹面1938上方。

[0071]

其中的,本发明通过在铲铁锹前方的铰龙辊1937转动,铰龙辊1937在铲铁锹前方转动时,将铲铁锹前方较硬的沉淀物粉碎拨离,进而使铲铁锹移动更加轻松,铲铁锹对铰龙辊1937粉碎后的金属或碎片进行铲起,配合铲渣斜面1931对拨动的金属导向,使金属快速在水液内漂浮起来,进而提高对金属的分离。

[0072]

上壳罩1933的顶端设有滑行架1908,滑行架1908中部开设有滑道1909,朝向于滚筒1925前进方向的上壳罩1933前端设置有倾斜固定的水面推板1906,水面推板1906顶端设置有滑轮1907,滑轮1907通过滑动配合方式安装于滑道1909内,水面推板1906表面等间距开设有若干个贯通的圆孔,水面推板1906底端设有行走滚轮1905,储水槽1901的内壁左侧设置有倾斜的导向斜面1904。

[0073]

其中的,本发明通过在上壳罩1933的前端设置有水面推板1906,水面推板1906倾斜设置,使上壳罩1933在储水槽1901内移动时,通过水面推板1906推动漂浮在水液表面的塑料向储水槽1901其中一侧移动,水面推板1906移动至储水槽1901其中一侧时,通过水面推板1906底端的行走滚轮1905在储水槽1901内壁的导向斜面1904行走,使水面推板1906向上升起,将塑料向上抬起,使塑料从储水槽1901内分离,通过水面推板1906倾储设置,使水面推板1906上的塑料向水面推板1906的倾斜面向下掉落,在金属分离箱19的侧壁放置一个塑料收集盒20,将塑料收集实现对塑料的分离,免去人工分离塑料的繁琐操作,提高塑料分离的效率,减轻人工分离电池塑料的劳动量,提高该装置的实用性。

[0074]

水面推板1906底端的行走滚轮1905设置于铲屑锹1940前进方向的前方,便于水面推板1906底端先于导向斜面1904接触,使水面推板1906在铲屑锹1940前方可以上升。

[0075]

每一个磁吸扇叶1924的前后两侧对称设置有倾斜的斜面,扇叶支杆1923对称设置于磁吸扇叶1924前后两侧,上壳罩1933顶端中部等间距开设有若干个贯通的孔,每一个扇叶支杆1923设置为方形杆,扇叶支杆1923内部设置有磁铁。提高对金属的磁吸力。

[0076]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该

了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1