触媒与其形成方法以及转换NO成NO2的方法与流程

触媒与其形成方法以及转换no成no2的方法

技术领域

1.本发明关于触媒,更特别关于其转换no成no2的应用。

背景技术:

2.空气污染物中的氮氧化物(no

x

)主要包含一氧化氮(no)和二氧化氮(no2),而大部份的排放源中,no于no

x

中占比超过95%。no和 no2都是有毒性物质,对人类健康有重大危害且no

x

在大气中经过一系列转化,可形成硝酸、硝酸盐或亚硝酸盐等酸性雨雾,从而对大自然构成极大的危害。目前处理氮氧化物以选择性催化还原脱硝(selective catalytic reduction,scr)反应为主要应用。现行使用wo3/v2o5/tio2商用触媒催化去除no

x

,其将no

x

转换成n2及h2o,其反应如下:

3.scr主反应:

4.6no+4nh3→

5n2+6h2o

5.4no+4nh3+o2→

4n2+6h2o

6.6no2+8nh3→

7n2+12h2o

7.no+no2+2nh3→

2n2+3h2o(快速scr反应)

8.scr副反应:

9.8no2+6nh3→

7no2+9h2o

10.4no2+4nh3+o2→

4n2o+6h2o

11.2nh3+2o2→

n2o+3h2o

12.no+1/2o2→

no213.上述scr的主要反应温度需控制在350℃才能有效去除no

x

(>90%)。虽有研究着重开发低温(<200℃)反应的scr触媒,但会产生副反应而产生n2o副产物(温室效应气体)。因此去除no

x

的反应中,no

x

转换率与n2选择性两者呈现拉锯,不易同时兼顾。另一方面,依catalysis today73(2002)239-247指出,若能将污染物的no其中50%转化为no2,使进入scr反应器的气体比例no∶no2调整约为1∶1时,则在200℃即可进行快速scr反应而达到去除100%no

x

的目标,其相较现行方法可节省能源的消耗亦可避免副产物如n2o生成。

14.综上所述,目前亟需新的触媒组成,以在低温下使no转换成no及 no2且no∶no2约为1∶1,并可大幅降低燃料操作成本。

技术实现要素:

15.本发明一实施例提供的触媒,包括:中孔洞金属氧化物,包括氧化锰与氧化铈,且锰与铈的原子数比为95∶5至65∶35;以及过渡金属,负载于中孔洞金属氧化物上,且过渡金属为铁、钴、镍、铜、铬或上述的组合。

16.在一些实施例中,锰及铈与过渡金属的原子数比为100∶0.1至100∶5。

17.在一些实施例中,触媒的孔洞尺寸为5nm至15nm。

18.在一些实施例中,触媒的比表面积为50m2/g至200m2/g。

19.本发明一实施例提供的触媒的形成方法,包括:提供锰盐与铈盐的水溶液;将中孔洞模板分散于非极性溶剂中,以形成分散液;混合水溶液与分散液以形成混合液;移除混合液中的非极性溶剂与水,以形成粉末;烧结粉末之后移除中孔洞模板,以形成包括氧化锰与氧化铈的中孔洞金属氧化物,且中孔洞金属氧化物中的锰与铈的原子数比为95∶5至65∶35;将中孔洞金属氧化物置于有机溶液中,并与过渡金属盐类的水溶液混合;还原过渡金属盐类,使过渡金属负载于中孔洞金属氧化物上,以形成触媒,其中过渡金属为铁、钴、镍、铜、铬或上述的组合。

20.在一些实施例中,锰及铈与过渡金属的原子数比为100∶0.1至100∶5。

21.在一些实施例中,烧结粉末的温度为280℃至350℃。

22.在一些实施例中,移除中孔洞模板的步骤采用氢氟酸或氢氧化钠。

23.在一些实施例中,还原过渡金属盐类的步骤采用氢气或硼氢化钠 (nabh4)。

24.本发明一实施例提供的转换no成no2的方法,包括:将含no的气体通入触媒,使部分的no转换成no2,且未转化的no与no2的摩尔比例为6∶4至4∶6,其中触媒包括:中孔洞金属氧化物,包括氧化锰与氧化铈,且锰与铈的原子数比为95∶5至65∶35;以及过渡金属,负载于中孔洞金属氧化物上,且过渡金属为铁、钴、镍、铜、铬或上述的组合。

25.在一些实施例中,锰及铈与过渡金属的原子数比为100:0.1至100:5。

26.在一些实施例中,触媒的孔洞尺寸为5nm至15nm。

27.在一些实施例中,触媒的比表面积为50m2/g至200m2/g。

28.在一些实施例中,使部分的no转换成no2的温度为135℃至175℃。

具体实施方式

29.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明作进一步的详细说明。

30.本发明一实施例提供触媒与其形成方法。举例来说,可提供锰盐与铈盐的水溶液。在一实施例中,锰盐可为硝酸锰、卤化锰、硫酸锰、其他合适的锰盐或上述的组合。在一些实施例中,铈盐可为硝酸铈、卤化铈、硫酸铈、其他合适的铈盐或上述的组合。上述锰盐与铈盐在水溶液中的浓度可为约0.1m至5.0m之间。若锰盐与铈盐的浓度过低,则导致后续生成的中孔结构不完全。若锰盐与铈盐的浓度过高,则会生成非中孔结构的金属氧化物。

31.另一方面,可将中孔洞模板分散于非极性溶剂中,以形成分散液。举例来说,中孔洞模板可为kit-6、sba-15、sba-16、mcm-41或上述的组合,其为具有孔洞网络的二氧化硅。在一实施例中,非极性溶剂为极性介于0.05至4之间的溶剂,比如甲苯、正己烷或上述的组合。若非极性溶剂的极性过高,则锰与铈的离子不易扩散至中孔洞模板中。在一实施例中,中孔洞模板与非极性溶剂的重量比介于1∶5至1∶20之间。若非极性溶剂的用量过低,则中孔洞模板无法分散完全。若非极性溶剂的用量过高,则不利于锰与铈的离子扩散。

32.接着混合水溶液与分散液以形成混合液,再移除混合液中的非极性溶剂与水,以形成粉末。举例来说,此加热步骤的温度介于55℃至75℃之间。若加热温度过低,则无法有效移除溶剂。若加热温度过高,则导致溶剂过快移除不利于金属离子扩散均匀。接着烧结粉末以形成氧化锰与氧化铈的中孔洞金属氧化物于中孔洞模板的孔洞中,之后移除中孔洞模板。在一些实施例中,烧结粉末中孔洞金属氧化物的温度介于280℃至350℃之间,且此烧结

步骤的时间介于2至12小时。若烧结温度过低及/或烧结时间过短,则中孔金属氧化物结构不完整。若烧结温度过高及/或烧结时间过长,则导致结构崩解。移除中孔洞模板以保留中孔洞金属氧化物的步骤可采用氢氟酸或氢氧化钠的水溶液。氢氟酸或氢氧化钠的水溶液可移除中孔洞模板的材料如二氧化硅,且不会损伤中孔洞金属氧化物。

33.接着将中孔洞金属氧化物悬浮于有机溶液中,并与过渡金属盐类的水溶液混合。在一些实施例中,有机溶剂可为甲醇、乙醇或异丙醇等醇类化合物。之后可还原过渡金属盐类,使过渡金属负载于中孔洞金属氧化物上,以形成触媒。在一些实施例中,还原过渡金属盐类的步骤采用氢气或 nabh4。在一些实施例中,过渡金属为铁、钴、镍、铜、铬或上述的组合。值得注意的是,本发明的触媒并不限于上述形成方法,本技术领域中具有通常知识者自可依设备选用合适的其他方法,形成上述触媒。

34.在一些实施例中,中孔洞金属氧化物的锰与铈的原子数比为95:5至 65∶35。若氧化锰的比例过高,则与单纯采用氧化锰而无氧化铈的中孔洞金属氧化物类似,无法有效降低转换no成no2的温度。若氧化锰的比例过低,则与单纯采用氧化铈而无氧化锰的中孔洞金属氧化物类似,无法有效降低转换no成no2的温度。

35.在一些实施例中,「锰及铈」与「过渡金属」的原子数比为100∶0.1至 100:5。若过渡金属的比例过低,则与无过渡金属的中孔洞金属氧化物的催化效果类似。若过渡金属的比例过高,则会增加成本且无法进一步增加催化效果。在一些实施例中,触媒的孔洞尺寸为5nm至15nm,且触媒的比表面积为50m2/g至200m2/g,符合本技术领域对中孔洞材料的定义。

36.本发明一实施例提供的转换no成no2的方法,包括:将含no的气体通入上述触媒,使部分的no转换成no2,且未转化的no与no2的摩尔比例为6∶4至4∶6,比如约5∶5。在一些实施例中,使部分的no转换成 no2的温度为135℃至175℃。与现有技术相较,本发明实施例的触媒可有效降低no转换成no2的温度,以得no∶no2的摩尔比例为约1∶1的混合气体。此混合气体可搭配习知的快速scr反应,形成无毒的n2与h2o,且不会产生温室气体n2o。

37.以下通过具体实施例对本发明的技术方案做进一步阐述说明。需要注意的是,下述的具体实施例仅是作为举例说明,本发明的保护范围并不限于此。

38.下述实施例中使用的化学药品和原料均为市售所得或通过公知的制备方法自制得到。

39.实施例1-1(制备中孔洞金属氧化物mno

2-ceo2(9∶1))

40.取4.67g的mn(no3)2·

4h2o(mw∶251.01)及0.90g的ce(no3) 3

·

6h2o(mw∶326.13)溶于10.24ml的水中,形成锰盐与铈盐的水溶液。取5.12g的中孔洞模板kit-6(制作方式参考chem.mater.2017,29, 40-52.)分散于64ml的甲苯中,充份搅拌分散以形成kit-6的分散液。接着将kit-6的分散液加入锰盐与铈盐的水溶液后,加热至65℃并搅拌,使水与甲苯慢慢挥发,直到形成粉末。接着在300℃下锻烧粉末3小时,以形成mno

2-ceo2(9∶1)于中孔洞模板kit-6的孔洞中。接着将中孔洞模板kit-6(含有mno

2-ceo2于孔洞中)加入2m的naoh溶液中,加热至65℃后搅拌,以去除中孔洞模板kit-6。如此一来,即得中孔洞金属氧化物mno

2-ceo2(9∶1)。上述中孔洞金属氧化物mno

2-ceo2(9∶1) 的能量色散x-射线光谱(eds)分析结果如下:c(7.17原子数%, (atomic%)),o(40.18原子数%),na(1.22原子数%),si(0.57原子数%),mn(45.52原子数%),ce(5.34原子数%)。

41.将中孔洞金属氧化物mno

2-ceo2(9:1)作为触媒铺床,触媒床高度为2cm,且触媒体

积为0.374cm3。将no与氮气及氧气混合后,形成no 浓度266ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体 (ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的 ft-ir光谱,可知200℃时的触媒转换no成no2的比例为71.0%,而触媒将50%的no转换成no2(出气为no及no2,且两者比约为1∶1)的温度为167℃。

42.实施例1-2(制备中孔洞金属氧化物mno

2-ceo2(7∶3))

43.与实施例1-1类似,差别在于调整锰盐与铈盐的摩尔比例至7∶3。上述中孔洞金属氧化物mno

2-ceo2(7∶3)的能量色散x-射线光谱(eds) 分析结果如下:c(7.83原子数%),o(54.65原子数%),na(2.47原子数%),si(2.95原子数%),mn(22.28原子数%),ce(9.82原子数%)。

44.将中孔洞金属氧化物mno

2-ceo2(7∶3)作为触媒铺床,触媒床高度为2cm,且触媒体积为0.374cm3。将no与氮气及氧气混合后,形成no 浓度252ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体 (ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的 ft-ir光谱,可知200℃时的触媒转换no成no2的比例为65.0%,而触媒将50%的no转换成no2(出气为no及no2,且两者比约为1∶1)的温度为172℃。

45.实施例2-1(co/mno

2-ceo2)

46.取2.0097g的实施例1-1的中孔洞金属氧化物mno2·

ceo2(9∶1)分散于40ml的甲醇中。另外取0.063g的co(no3)2·

6h2o溶于20ml水中。接着钴盐水溶液加入mno

2-ceo2(9∶1)的甲醇分散液中,并搅拌形成钴盐/mno

2-ceo2的混合液。取0.0803g的nabh4溶于20ml的水中,接着将nabh4的水溶液加入上述的钴盐/mno

2-ceo2的混合液,等添加完成后再搅拌1小时,使钴盐还原成钴后负载于中孔洞金属氧化物mno

2-ceo2上。接着进行过滤并以水及乙醇交错清洗滤饼。取滤饼置于80℃烘箱干燥 12小时后即得co/mno

2-ceo2触媒。

47.将上述co/mno

2-ceo2触媒铺床,触媒床高度为2cm,且触媒体积为 0.374cm3。将no与氮气、及氧气混合后,形成no浓度266ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为79.7%,而触媒将50%的no转换成no

2 (出气为no及no2,且两者的比约为1∶1)的温度为143℃。

48.实施例2-2(ni/mno

2-ceo2)

49.与实施例2-1类似,差别在于钴盐改为镍盐(ni(no3)2·

6h2o(0.062 g))。其余中孔洞金属氧化物mno2·

ceo2(9∶1)的用量与制程步骤均与实施例2-1类似,以形成ni/mno

2-ceo2触媒。

50.将上述ni/mno

2-ceo2触媒铺床,触媒床高度为2cm,且触媒体积为 0.374cm3。将no与氮气及氧气混合后,形成no浓度266ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ir光谱,可知200℃时的触媒转换no成no2的比例为80.0%,而触媒将50%的no转换成no2(出气为no及no2,且两者的比约为1∶1)的温度为144℃。

51.实施例2-3(fe/mno

2-ceo2)

52.与实施例2-1类似,差别在于钴盐改为铁盐(fe(no3)3·

9h2o(0.0885 g))。其余中孔洞金属氧化物mno2·

ceo2(9∶1)的用量与制程步骤均与实施例2-1类似,以形成fe/mno

2-ceo2触媒。

53.将上述fe/mno

2-ceo2触媒铺床,触媒床高度为2cm,且触媒体积为 0.374cm3。将no与氮气及氧气混合后,形成no浓度266ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为78.7%,而触媒将50%的no转换成no2(出气为no及no2,且两者比约为1∶1)的温度为140℃。

54.实施例2-4(fe/mno

2-ceo2)

55.与实施例2-1类似,差别在于钴盐改为铁盐(fe(no3)3·

9h2o(0.0885 g),并将实施例1-1的中孔洞金属氧化物mno2·

ceo2(9∶1)改为实施例 1-2的中孔洞金属氧化物mno2·

ceo2(7∶3)。至于中孔洞金属氧化物 mno2·

ceo2的用量与制程步骤均与实施例2-1类似,以形成fe/mno

2-ceo2触媒。

56.将上述fe/mno

2-ceo2触媒铺床,触媒床高度为2cm,且触媒体积为 0.374cm3。将no与氮气及氧气混合后,形成no浓度266ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为82.0%,而触媒将50%的no转换成no2(出气为no及no2,且两者的比约为1∶1)的温度为140℃。

57.实施例2-5(cu/mno

2-ceo2)

58.与实施例2-1类似,差别在于钴盐改为铜盐(cu(no3)2·

3h2o(0.0541 g)。其余中孔洞金属氧化物mno2·

ceo2(9∶1)的用量与制程步骤均与实施例2-1类似,以形成cu/mno

2-ceo2触媒。

59.将上述cu/mno

2-ceo2触媒铺床,触媒床高度为2cm,且触媒体积为 0.374cm3。将no与氮气、及氧气混合后,形成no浓度266ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为81.0%,而触媒将50%的no转换成no

2 (出气为no及no2,且两者的比约为1∶1)的温度为140℃。

60.实施例2-6(cu/mno

2-ceo2)

61.与实施例2-1类似,差别在于钴盐改为铜盐(cu(no3)2·

3h2o(0.0541 g)),并将实施例1-1的中孔洞金属氧化物mno2·

ceo2(9∶1)改为实施例 1-2的中孔洞金属氧化物mno2·

ceo2(7∶3)。至于中孔洞金属氧化物 mno2·

ceo2的用量与制程步骤均与实施例2-1类似,以形成cu/mno

2-ceo2触媒。

62.将上述cu/mno

2-ceo2触媒铺床,触媒床高度为2cm,且触媒体积为 0.374cm3。将no与氮气及氧气混合后,形成no浓度266ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为78.0%,而触媒将50%的no转换成no2(出气为no及no2,且两者的比约为1∶1)的温度为138℃。

63.实施例2-7(cr/mno

2-ceo2)

64.与实施例2-1类似,差别在于钴盐改为铬盐(cr(no3)3·

9h2o(0.0857 g))。其余中孔洞金属氧化物mno2·

ceo2(9∶1)的用量与制程步骤均与实施例2-1类似,以形成cr/mno

2-ceo2触媒。

65.将上述cr/mno

2-ceo2触媒铺床,触媒床高度为2cm,且触媒体积为 0.374cm3。将no

与氮气及氧气混合后,形成no浓度266ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为75.0%,而触媒将50%的no转换成no2(出气为no及no2,且两者的比约为1∶1)的温度为148℃。

66.比较例1-1(pt/cr2o3)

67.取8.28g的铬盐cr(no3)3·

9h2o溶于10.24ml的水中,形成铬盐的水溶液。取5.12g的中孔洞模板kit-6分散于64ml的甲苯中,充份搅拌分散以形成kit-6的分散液。接着将kit-6的分散液加入铬盐的水溶液后,加热至65℃并搅拌,使水与甲苯慢慢挥发,直到形成粉末。接着在 300℃下锻烧粉末3小时,以形成cr2o3于中孔洞模板kit-6的孔洞中。接着将将中孔洞模板kit-6(含有cr2o3于孔洞中)加入2m的naoh溶液中,加热至65℃后搅拌,以去除中孔洞模板kit-6。如此一来,即得中孔洞金属氧化物cr2o3。

68.取3.19g的中孔洞金属氧化物cr2o3分散于40ml的甲醇中。另外取 0.086g的铂盐h2ptcl6溶于20ml水中。接着铂盐水溶液加入cr2o3的甲醇分散液中,并搅拌形成铂盐/cr2o3的混合液。取0.0803g的nabh4溶于 20ml的水中,接着将nabh4的水溶液加入上述的铂盐/cr2o3的混合液,等添加完成后再搅拌1小时,使铂盐还原成铂后负载于中孔洞金属氧化物 cr2o3上。接着进行过滤并以水及乙醇交错清洗滤饼。取滤饼置于80℃烘箱干燥12小时后即得pt/cr2o3触媒。

69.将上述pt/cr2o3触媒铺床,触媒床高度为2cm,且触媒体积为0.374 cm3。将no与氮气、及氧气混合后,形成no浓度263ppm的混合气体 (模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为29.8%,而触媒将50%的no转换成no2(出气为no及no2,且两者的比约为1∶1)的温度>200℃。

70.比较例1-2(co3o4)

71.取6.02g的co(no3)2·

6h2o溶于10.24ml的水中,形成钴盐的水溶液。取5.12g的中孔洞模板kit-6(制作方式参考chem.mater.2017,29, 40-52.)分散于64ml的甲苯中,充份搅拌分散以形成kit-6的分散液。接着将kit-6的分散液加入前述水溶液后,加热至65℃并搅拌,使水与甲苯慢慢挥发,直到形成粉末。接着在300℃下锻烧粉末3小时,以形成触媒于中孔洞模板kit-6的孔洞中。

72.接着将含有触媒于孔洞中的中孔洞模板kit-6加入2m的naoh溶液中,加热至65℃后搅拌,以去除中孔洞模板kit-6。如此一来,即得中孔洞氧化钴。

73.将上述co3o4作为触媒铺床,触媒床高度为2cm,且触媒体积为0.374 cm3。将no与氮气、及氧气混合后,形成no浓度260ppm的混合气体 (模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为55.6%,而触媒将50%的no转换成no2(出气为no及no2,且两者的比约为1∶1)的温度为190℃。

74.比较例1-3(pt/fe)

75.取8.36g的fe(no3)3·

9h2o溶于10.24ml的水中,形成铁盐的水溶液。取5.12g的中孔洞模板kit-6分散于64ml的甲苯中,充份搅拌分散以形成kit-6的分散液。接着将kit-6的分散液加入前述水溶液后,加热至65℃并搅拌,使水与甲苯慢慢挥发,直到形成粉末。接着

在300℃下锻烧粉末3小时,以形成触媒于中孔洞模板kit-6的孔洞中。接着将含有触媒于孔洞中的中孔洞模板kit-6加入2m的naoh溶液中,加热至65℃后搅拌,以去除中孔洞模板kit-6。如此一来,即得中孔洞氧化铁。

76.取3.3535g的比较例1-3的中孔洞氧化铁分散于40ml的甲醇中。另外取0.086g的h2ptcl6溶于20ml水中。接着铂盐水溶液加入中孔洞氧化铁的甲醇分散液中,并搅拌形成铂盐/中孔洞氧化铁的混合液。取0.0803g 的nabh4溶于20ml的水中,接着将nabh4的水溶液加入上述的铂盐/ 中孔洞氧化铁的混合液,等添加完成后再搅拌1小时,使铂盐还原成铂后负载于中孔洞金属氧化物中孔洞氧化铁上。接着进行过滤并以水及乙醇交错清洗滤饼。取滤饼置于80℃烘箱干燥12小时后即得pt/fe触媒。

77.将上述pt/fe触媒铺床,触媒床高度为2cm,且触媒体积为0.374cm3。将no与氮气及氧气混合后,形成no浓度250ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no 成no2的比例为35.7%,而触媒将50%的no转换成no2(出气为no 及no2,且两者的比约为1∶1)的温度>200℃。

78.比较例1-4(mno2)

79.取5.19g的mn(no3)2·

4h2o溶于10.24ml的水中,形成锰盐的水溶液。取5.12g的中孔洞模板kit-6(制作方式参考chem.mater.2017,29, 40-52.)分散于64ml的甲苯中,充份搅拌分散以形成kit-6的分散液。接着将kit-6的分散液加入前述水溶液后,加热至65℃并搅拌,使水与甲苯慢慢挥发,直到形成粉末。接着在300℃下锻烧粉末3小时,以形成 mno2于中孔洞模板kit-6的孔洞中。接着将中孔洞模板kit-6(含有mno2于孔洞中)加入2m的naoh溶液中,加热至65℃后搅拌,以去除中孔洞模板kit-6。如此一来,即得中孔洞金属氧化物mno2。

80.将上述mno2作为触媒铺床,触媒床高度为2cm,且触媒体积为0.374 cm3。将no与氮气及氧气混合后,形成no浓度310ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为56.8%,而触媒将50%的no转换成no2(出气为no及no2,且两者的比约为1∶1)的温度为189℃。

81.比较例1-5(rh/mno2)

82.取1.8257g的比较例1-4的中孔洞金属氧化物mno2分散于40ml的甲醇中。另外取0.0607g的铑盐rh(no3)3溶于20ml水中。接着铑盐水溶液加入mno2的甲醇分散液中,并搅拌形成铑盐/mno2的混合液。取 0.0803g的nabh4溶于20ml的水中,接着将nabh4的水溶液加入上述的铑盐/mno2的混合液,等添加完成后再搅拌1小时,使铑盐还原成铑后负载于中孔洞金属氧化物mno2上。接着进行过滤并以水及乙醇交错清洗滤饼。取滤饼置于80℃烘箱干燥12小时后即得rh/mno2触媒。

83.将上述rh/mno2触媒铺床,触媒床高度为2cm,且触媒体积为0.374 cm3。将no与氮气、及氧气混合后,形成no浓度245ppm的混合气体 (模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为59.1%,而触媒将50%的no转换成no2(出气为no及no2,且两者的比约为1∶1)的温度为185℃。

84.比较例1-6(co/mno2)

85.取1.8257g的比较例1-4的中孔洞金属氧化物mno2分散于40ml的甲醇中。另外取0.063g的co(no3)2·

6h2o溶于20ml水中。接着钴盐水溶液加入mno2的甲醇分散液中,并搅拌形成钴盐/mno2的混合液。取 0.0803g的nabh4溶于20ml的水中,接着将nabh4的水溶液加入上述的钴盐/mno2的混合液,等添加完成后再搅拌1小时,使钴盐还原成钴后负载于中孔洞金属氧化物mno2上。接着进行过滤并以水及乙醇交错清洗滤饼。取滤饼置于80℃烘箱干燥12小时后即得co/mno2触媒。

86.将上述co/mno2触媒铺床,触媒床高度为2cm,且触媒体积为0.374 cm3。将no与氮气及氧气混合后,形成no浓度260ppm的混合气体(模拟工厂或汽车排放的废气)。将混合气体(ghsv=26711hr-1

)通入不同温度的触媒床后,侦测转换后的气体的ft-ir光谱,可知200℃时的触媒转换no成no2的比例为61.5%,而触媒将50%的no转换成no2(出气为no及no2,且两者的比约为1∶1)的温度为180℃。

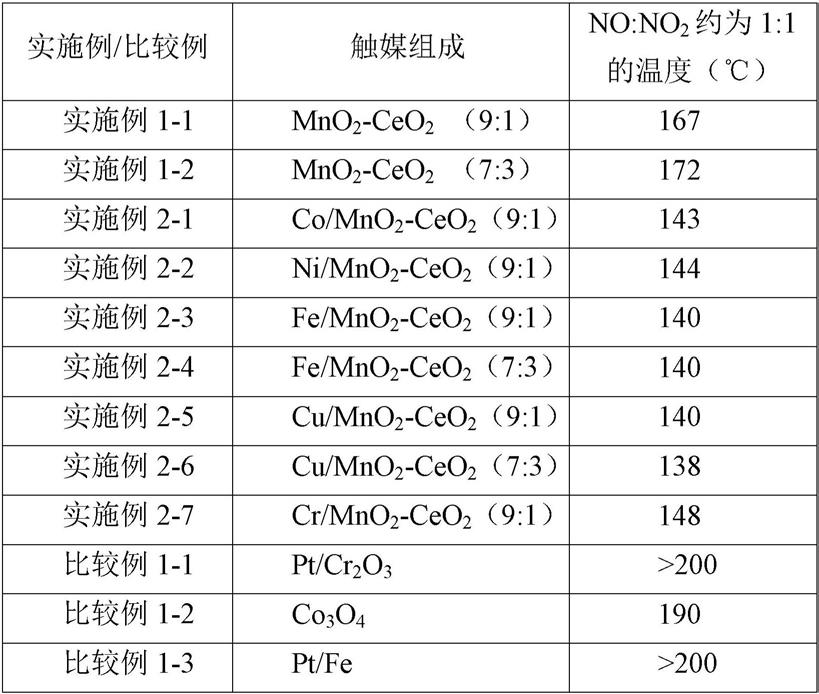

87.将实施例及比较例的组成,以及no及no2的比例约为1∶1的温度(℃) 整理如表1。

88.表1

[0089][0090][0091]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在

本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1