一种分步结晶法卧式圆柱形精萘结晶器的制作方法

[0001]

本发明涉及冶金焦化设备技术领域,特别是涉及一种分步结晶法卧式圆柱形精萘结晶器。

背景技术:

[0002]

萘是煤焦油加工的主要产品,约占煤焦油的10~12%,属于重要的有机化工基本原料,广泛用于生产染料、药物等产品。煤焦油生产的萘包括工业萘和精萘,工业萘结晶点不小于78℃,含萘≥95%,精萘结晶点不小于79.6℃,精萘含萘≥99%。萘的分离精制是煤焦油加工中的重要环节,也是获取萘的重要途径。在目前生产中,分步结晶法是由工业萘制取精萘的重要方法。

[0003]

分步结晶法精萘装置,是以结晶箱为结晶系统核心设备,现有的结晶箱为方箱式结晶器,内部设有水平横向和水平纵向一层层交替排列的带翅片换热管,换热管内是循环热载体,换热管外、结晶箱内装入物料。降低循环热载体温度,可对物料进行冷却和结晶操作,没冷却的为排放液;提高循环热载体温度,可对物料进行发汗(慢速加热进行部分熔化),这个过程得到的为发汗液;得到一定量的发汗液后,对剩余的结晶进行快速熔化,得到熔化液;这样不同含萘量的原料通过结晶箱可得到含萘量递增的3种物料,分别为排放液、发汗液、熔化液,按含萘量分别放入不同的馏分槽,按等级逐步提高,最低含萘量的槽为残油槽,最高含萘量的槽为精萘槽,也就是精萘产品槽,即原料为工业萘,产品为萘残油和精萘。

[0004]

方箱式结晶器为常压操作,方形设备,不易承压,结构复杂,不能现场组装,必须在制造厂制造完成,运输困难,容积严重受限,长距离输送成本非常高;目前方箱式结晶器小的10m3左右,大的也就30m3左右,所以,现有的精萘装置,都是按系统进行操作,30m3结晶器2~4个一组组成一个系统,10m3结晶器8~16个一组组成一个系统,每组生产精萘约2500t/a,几套系统同时操作,几十台结晶器并联分组操作,操作繁琐,不易实现全自动化操作,运行成本高。

技术实现要素:

[0005]

为克服现有技术缺陷,本发明解决的技术问题是提供一种分步结晶法卧式圆柱形精萘结晶器,翅片换热管沿壳体水平横向分层设置,同时采取同层翅片换热管以及上下层翅片换热管的中心线对齐的方式,可减少翅片换热管在发汗阶段的相互干扰,利用两端的管箱作为换热介质的连接通道,相比方箱式结晶器,卧式圆柱形结晶器的结构更简化、坚固,抗内压,节省材料,运输方便,便于现场组装和制造,吊装非常方便。

[0006]

为了达到上述目的,本发明采用以下技术方案实现:

[0007]

一种分步结晶法卧式圆柱形精萘结晶器,包括管箱一、管箱二、壳体、管板一、管板二、法兰一、法兰二、翅片换热管和隔板,其特征在于,所述管箱一、管箱二设置在壳体两端,分别通过法兰一、法兰二连接固定成一密封体;所述管板一、管板二分别封堵固定在壳体的

两端部;所述翅片换热管为若干根,沿壳体水平横向分层设置,同层翅片换热管以及上下层翅片换热管的中心线对齐,翅片换热管的两端与分别管板一、管板二焊接固定;

[0008]

所述管箱一通过隔板被隔为三个部分,分别为第1管程、第2管程和第3管程、第4管程,第1管程下部的管箱一上设有换热介质入口,第4管程上部的管箱一上设有换热介质出口;

[0009]

所述管箱二通过隔板被隔为两个部分,分别为第1管程和第2管程、第3管程和第4管程,管箱二下部设有放空口、上部设有排气口;

[0010]

所述壳体设有萘馏分进出口、氮气入口、放散口、满流口、萘馏分放空口、液面计接口、温度计接口,壳体下部设有两个固定支座。

[0011]

所述翅片换热管所用换热介质为水。

[0012]

与现有技术相比,本发明的有益效果是:

[0013]

1)该发明装置卧式圆柱形萘结晶器相比方箱式结晶器,容积可以做的更大;

[0014]

2)该发明装置卧式圆柱形萘结晶器为单壳体多管程结晶设备,两端的管箱一、管箱二根据设备的直径可以设计成多个管程;

[0015]

3)该发明装置卧式圆柱形萘结晶器相比方箱式结晶器,结构简化、坚固,抗内压,节省材料,便于现场组装和制造,吊装非常方便。

附图说明

[0016]

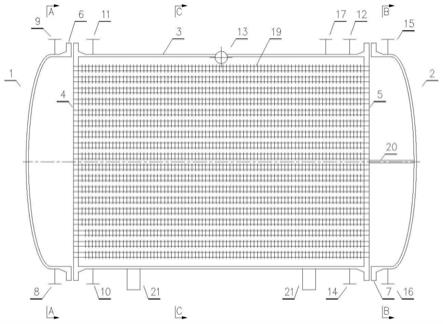

图1是本发明的结构原理示意主视图;

[0017]

图2是图1的a-a剖向结构原理示意图;

[0018]

图3是图1的c-c剖向结构原理示意图;

[0019]

图4是图1的b-b剖向结构原理示意图。

[0020]

图中:1-管箱一 2-管箱二 3-壳体 4-管板一 5-管板二 6-法兰一 7-法兰二 8-换热介质入口 9-换热介质出口 10-萘馏分进出口 11-氮气入口 12-放散口 13-满流口 14-萘馏分放空口 15-排气口 16-放空口 17-液面计接口 18-温度计接口 19-翅片换热管 20-隔板 21-固定支座

具体实施方式

[0021]

下面结合附图对本发明的具体实施方式作进一步说明:

[0022]

见图1-图4所示,本发明涉及的一种分步结晶法卧式圆柱形精萘结晶器,包括管箱一1、管箱二2、壳体3、管板一4、管板二5、法兰一6、法兰二7、翅片换热管19和隔板20,所述管箱一1、管箱二2设置在壳体3两端,分别通过法兰一6、法兰二7连接固定成一密封体;所述管板一4、管板二5分别封堵固定在壳体3的两端部;所述翅片换热管19为若干根,沿壳体3水平横向分层设置,同层翅片换热管19以及上下层翅片换热管19(见图4所示)的中心线对齐(平行),翅片换热管19的两端与分别管板一4、管板二5焊接固定;

[0023]

所述管箱一1通过隔板20被隔为三个部分,分别为第1管程、第2管程和第3管程、第4管程,第1管程下部的管箱一1上设有换热介质入口8,第4管程上部的管箱一1上设有换热介质出口9;

[0024]

所述管箱二2通过隔板20被隔为两个部分,分别为第1管程和第2管程、第3管程和

第4管程,管箱二2下部设有放空口16、上部设有排气口15;

[0025]

所述壳体3设有萘馏分进出口10、氮气入口11、放散口12、满流口13、萘馏分放空口14、液面计接口17、温度计接口18,壳体3下部设有两个固定支座21。

[0026]

所述翅片换热管19所用换热介质为水。

[0027]

工作时,工业萘或萘硫酚通过萘硫酚进出口10进入壳体3,换热介质水自换热介质入口8进入,通过翅片换热管19与工业萘或萘硫酚进行热交换后,自换热介质出口9流出,壳体3内的工业萘或萘硫酚被换热介质水冷却或加热后在翅片换热管19表面结晶和发汗、熔化,再通过萘馏分进出口10输出到各馏分槽。

[0028]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1