一种异相阳离子交换膜的制备方法与流程

一种异相阳离子交换膜的制备方法

(一)技术领域

[0001]

本发明属于离子交换膜技术领域,涉及一种新型异相阳离子交换膜的制备方法。

(二)

背景技术:

[0002]

离子交换膜是一种重要的离子分离材料,作为电渗析(ed)、扩散渗析(dd)、燃料电池和 电解等过程中的关键组件,涉及清洁生产、污染控制、资源回收和能源储存和转化等诸多领 域。根据离子交换膜结构的差异,分为均相离子交换膜和异相离子交换膜。相对于均相离子 交换膜而言,异相离子交换膜具有制备简单、价格低廉、材质坚韧、更换容易,以及和长期 稳定性好等特点而深受工业界认可,特别是针对现阶段比较苛刻的水质环境下,异相离子交 换膜的长期适用性更加明显。

[0003]

异相离子交换膜的制备主要是将掺杂了粘结剂的离子交换树脂拉片,并与支撑网压合成 的膜状材料。交联态的颗粒状离子交换树脂作为离子选择性传输的核心紧密分散于薄膜内部, 而作为粘结剂的聚合物材料,如pp,pe,pvdf,pes等则作为成膜的基材和桥梁,起到黏 连固定脂树作用。为了实现离子交换膜的优异的电化学性能,一般要求增加离子交换树脂的 相对含量以实现紧密的结合;而为了实现优异的成膜特性,则要求尽量增加具有成膜特性的 粘结剂含量。然而,常规离子交换树脂本身携带大量荷电亲水官能团,使得其表面处于超亲 水状态,相对而言,聚合物粘结剂则相反为典型的输水性化学结构。亲疏水性差异巨大的两 相熔融结合,其彼此间界面张力必然差异巨大,彼此相容性很差。为了增加彼此间的相容性, 进而提高树脂的添加量,虽然可以通过添加一部分增加相容性的辅助试剂,但是很那从源头 上实现根本的突破。

[0004]

研发技术人员通过改变粘结剂种类,或者增加离子交换树脂的熔融流动性来增进两相间 的相容性。如专利cn102814125a公开了一种聚苯乙烯/聚偏氟乙烯阳离子交换合金膜制备方 法,该方法将pvdf融入离子交换树脂前驱体(苯乙烯-二乙烯基苯)中进而制备出热塑性树 脂颗粒,然后磺化获得热塑性阳离子交换树脂颗粒,最后加入辅料再热压成型制备异相阳离 子交换膜。专利cn106512756a则将可热塑性的聚乙烯-磺化聚苯乙烯阳离子交换树脂和不 可塑的交联磺化聚苯乙烯、粘结剂及相应辅料共混,随后经过熔融共混-开炼拉片-压延,进 而制备出异相阳离子交换膜。虽然上述方法在一定程度上减少了两相间的空隙率,然而两相 之间亲疏水性差异巨大,致使相分离现象随着制备工艺的进行而增大。

[0005]

为了改善异相阳离子交换膜制备中存在的相容性问题,在保障其低成本制备的前提下有 效提高其电化学性能,本项目对异性阳离子交换膜的制备工艺方法进一步优化改进。

(三)

技术实现要素:

[0006]

本发明针对现有问题提供了一种新型的异相阳离子交换膜制备方法,该方法不需要更改 传统异相膜工艺过程中的相关设备,可以有效缓解离子交换树脂与粘结剂之间的相分离现象, 提高了异相阳离子交换膜的物理性能及电化学性能。

[0007]

本发明采取的技术方案如下:

[0008]

一种新型异相阳离子交换膜的制备方法,包括如下步骤:

[0009]

(1)先将苯乙烯、二乙烯基苯、引发剂、水和分散剂按照一定质量配比100:3~15:1~ 6:400~600组成复合溶液,开启搅拌并将溶液加热至65至105摄氏度,聚合5至20小时后 停止聚合,过滤洗涤干燥得到聚合物粉末。

[0010]

(2)将苯乙烯树脂粉和聚合物粘结剂按照一定质量配比(2:1至5:1)投入密炼机,添加 颜料、增柔剂、抗氧化剂和脱模剂等辅料,在150至220摄氏度下密炼20至80分钟,出料; 然后投入开炼机,在110至160摄氏度下开炼10至30分钟后拉片;再送入热压机中,15至 20兆帕热压10至15分钟(温度130至180摄氏度),增压至20-30兆帕热压2-10分钟(温 度130至180摄氏度),降温至90至130摄氏度保压20至30分钟;冷却制备出所述阳离子 交换膜的前驱体,前驱体的厚度控制在0.1~2mm。

[0011]

(3)将阳离子交换膜的前驱体通过二氯乙烷溶胀,浓硫酸磺化之后得到无支撑网的强酸 型阳离子交换膜。将所制备的阳离子交换膜重新送入热压机中,上下各加入支撑网,15至20 兆帕热压10至15分钟(温度130至180摄氏度),增压至20-30兆帕热压2-10分钟(温度130 至180摄氏度),降温至100至130摄氏度保压20至30分钟;冷却制备出所述阳离子交换膜。

[0012]

本发明的优点和产生的有益效果:

[0013]

(1)本发明采用阳离子交换树脂的前驱体(苯乙烯系树脂)代替离子加好后树脂与粘结 剂为主体制备出异相离子交换膜的前驱体,从而解决了树脂和粘结剂之间的相容性问题,有 效提高了阳离子交换膜的电化学性能。

[0014]

具体而言,引起异相阳膜电化学性能相对较低的原因主要是离子交换树脂和粘结剂之间 相容性差,离子传输通道无法有效连续。本发明通过将疏水性的离子交换树脂前驱体与疏水 粘结剂(如pe,pp,pvdf等)均匀熔融共混,树脂粉和粘结剂之间可以实现有效的均匀分散, 所制备的膜的均匀性得到有效提高,在后期磺化后,离子传输通得到有效打通,离子交换膜 的电化学性能也得到了有效保证。

[0015]

(2)本发明采用后磺化的方式替代离子交换树脂的前磺化过程。可以有效避免隔离区的 离子树脂的无效磺化过程,降低了无效磺化树脂对膜机械性的影响。

[0016]

具体而言,离子在离子交换膜内的传输过程,主要通过相互临近的磺化离子交换树脂构筑的 离子交换通道来实现的。然而,对于传统异相离子交换膜而言,部分离子交换树脂由于被粘 结剂隔断甚至隔离,造成无法实现离子的传输。这部分离子交换树脂的存在造成了物料的浪 费,为了达到高效的离子传输,必须加到离子交换树脂的用量,这样却又造成了机械性能的 降低。本发明后磺化方式,仅仅可以对可以传输水和离子的区域进行磺化,而被隔离的树脂 由于粘结剂的阻隔无法磺化,间接提高了异相离子交换膜的综合性能。当然,为了保障磺化 的顺利进行,所制备的离子交换膜的厚度,要在符合商业化应用的情况下尽可能的薄。同时 磺化时间要较树脂的磺化相对延长。(四)附图说明

[0017]

图1为常规异相阳离子交换膜制备技术路线图;图2为本发明异相阳离子交换膜技术路线图;图3阳离子交换树脂的合成工艺流程。

(五)具体实施方式

[0018]

下面以具体实施例对本发明的技术方案做进一步说明,但本发明的保护范围不限于此。

[0019]

具体实施说明

[0020]

(1)采用常规的方法制备阳离子交换树脂的前驱体(非离子型苯乙烯系树脂)。

[0021]

本发明中使用的交联剂二乙烯基苯至关重要,相对苯乙烯的比例控制在3%至15%之间, 交联剂用量过少则交联度不够、膜溶胀严重,同时不利于后期热压成膜,交联剂用量过多则 膜较催,柔韧性不足,同时后期二氯乙烷溶胀困难导致磺化度上不去。引发剂的比例控制在 苯乙烯用量的1%至6%,引发剂的用量可以间接控制膜的柔韧性,用量过少则聚合速度上不 去,过多也容易造成浪费同时单一苯乙烯聚合度也上不去。

[0022]

(2)将苯乙烯树脂粉和聚合物粘结剂,以及增柔剂、脱模剂、和抗氧化剂等辅料混合, 并进行密炼、混炼、拉片、热压等工序,制备阳离子交换膜前驱体。

[0023]

该工艺可以参照异相离子交换膜热塑加工工艺技术,材料类似的生成集成设备,区别主 要在于将非荷电的苯乙烯树脂粉代替市售的磺化苯乙烯系树脂粉的生成工艺。其中,聚合物 粘结剂可以为pp,pe,pvdf,pes等;密炼和开炼温度可以相对适当调低至140至180度 之间,开炼时间也可以相对调低至10至50分钟,整个工序相对降低了生成安全风险以及动 力消耗。颜料可以按需添加或者不添加,为防止颜料对产品及后期电渗析过程的影响,添加 量控制在树脂粉体重量的5

‰

以内;抗氧化剂可以采用市售的三(壬基代苯基)亚磷酸酯、三 (2,4-二叔丁基苯基)亚磷酸酯等等;脱模剂可以采用硬脂酸钙、有机硅、高熔点石蜡等等, 添加量控制在树脂粉体重量的8

‰

以内;增柔剂采用聚异丁烯,添加量控制在树脂粉体重量 的5%至30%;

[0024]

(3)将阳离子交换膜的前驱体通过二氯乙烷溶胀,浓硫酸磺化之后得到无支撑网的强酸 型阳离子交换膜,并经热压工艺在膜体上下添加支撑网,进而制备阳离子交换膜。

[0025]

该步骤中,为了保证磺化的顺利进行,步骤(2)中的阳离子交换膜前驱体的厚度要控制 在0.1至0.35毫米;采用二氯乙烷作为溶胀剂,溶胀时间为室温下2至6小时;在将基膜转 入浓硫酸中之前,要控制膜在空气中的停留时间在1至10分钟;98%的浓硫酸回流磺化12 小时,磺化温度控制在60至90摄氏度;在热压前要在水中充分清洗,除去残余的硫酸,同 时进行充分的干燥处理;热压分三段热压,第一段采用15至20兆帕热压10至15分钟(温 度130至180摄氏度),第二段,为20-30兆帕热压2-10分钟(温度130至180摄氏度),第 三段,降温至100至130摄氏度保压20至30分钟;室温自然冷却制备出所述阳离子交换膜。

[0026]

实施例1

[0027]

(1)先将苯乙烯、二乙烯基苯、引发剂、水和分散剂按照一定质量配比100:8:5:400组 成复合溶液,开启搅拌并将溶液加热至65摄氏度,聚合6小时后停止聚合,过滤干燥得到聚 合物粉末。

[0028]

(2)将苯乙烯树脂粉和聚合物粘结剂按照一定质量配比3:1投入密炼机,添加颜料、增 柔剂、抗氧化剂和脱模剂等辅料,在150摄氏度下密炼20分钟,出料;然后投入开炼机, 在120摄氏度下开炼20分钟后拉片;再送入热压机中,15兆帕热压10分钟(温度130摄氏 度),增压至20兆帕热压3分钟(温度130摄氏度),降温至100摄氏度保压20分钟;冷却 制备出所述阳离子交换膜的前驱体,膜的厚度约为0.2mm。

[0029]

(3)将阳离子交换膜的前驱体通过二氯乙烷溶胀,浓硫酸磺化之后得到无支撑网的强酸 型阳离子交换膜。将所制备的阳离子交换膜重新送入热压机中,上下各加入支撑网,10兆帕 热压10分钟(温度130摄氏度),增压至20兆帕热压5分钟(温度130摄氏度),降温至100 摄氏度保压20分钟;冷却制备出所述阳离子交换膜。

[0030]

实施例2

[0031]

(1)按照实例1中的实施步骤(1)所制备的树脂颗粒,对树脂颗粒进行进一步的粉碎 处理,颗粒尺寸控制在300目。

[0032]

(2)市场上购置聚乙烯树脂粉,同时对树脂粉进行粉碎处理,控制颗粒尺寸在300目左 右。将苯乙烯树脂粉和聚乙烯树脂粉按照3:1投入密炼机,添加颜料、增柔剂、抗氧化剂和 脱模剂等辅料。按照实例1中所述的密炼、开炼、拉片,随后进行压制成膜,控制成膜的厚 度在0.2mm左右。

[0033]

(3)将复合膜片通过二氯乙烷溶胀,浓硫酸磺化之后得到无支撑网的强酸型阳离子交换 膜。在此过程中,二氯乙烷溶胀处理6小时,温度控制在40摄氏度。浓硫酸的磺化时间为12 小时,磺化温度为50摄氏度。

[0034]

(4)将所制备的阳离子交换膜重新送入热压机中,上下各加入尼龙无纺布,在110摄氏 度下热压15分钟,增压至20兆帕热压5分钟(温度130摄氏度),降温至100摄氏度保压20 分钟;自然冷却,封装。

[0035]

实施例3

[0036]

(1)按照实例1中的实施步骤(1)所制备的树脂颗粒,对树脂颗粒进行进一步的粉碎 处理,颗粒尺寸控制在400目。

[0037]

(2)市场上购置聚乙烯树脂粉,同时对树脂粉进行粉碎处理,控制颗粒尺寸在400目左 右。将苯乙烯树脂粉和聚乙烯树脂粉按照4:1投入密炼机,添加颜料、增柔剂、抗氧化剂和 脱模剂等辅料。按照实例1中所述的密炼、开炼、拉片,随后进行压制成膜,控制成膜的厚 度在0.15mm左右。

[0038]

(3)将复合膜片通过二氯乙烷溶胀,浓硫酸磺化之后得到无支撑网的强酸型阳离子交换 膜。在此过程中,二氯乙烷溶胀处理6小时,温度控制在40摄氏度。浓硫酸的磺化时间为12 小时,磺化温度为50摄氏度。

[0039]

(4)将所制备的阳离子交换膜重新送入热压机中,上下各加入尼龙无纺布,在110摄氏 度下热压15分钟,增压至20兆帕热压5分钟(温度130摄氏度),降温至100摄氏度保压20 分钟;自然冷却,封装。

[0040]

对照组

[0041]

本专利对照组利用常规异相膜生成工艺,采用苯乙烯-二乙烯基苯性阳离子交换树脂与低密 度聚乙烯为核心主要核心,通过与辅助剂(增柔剂、脱模剂、和抗氧化剂等辅料)混合,添 加比例参照实施例1,并进行密炼、混炼、拉片、热压等工序,制备常规异相阳离子交换膜。

[0042]

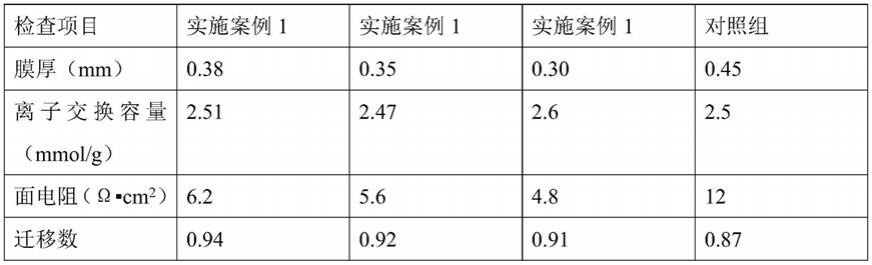

表1异相阳离子交换膜的性能指标

[0043]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1