一种布料前处理染色工艺用染料加工设备的制作方法

[0001]

本发明涉及染色加工技术领域,具体为一种布料前处理染色工艺用染料加工设备。

背景技术:

[0002]

纺织原意是取自纺纱与织布的总称,但是随着纺织知识体系和学科体系的不断发展和完善,特别是非织造纺织材料和三维复合编织等技术产生后,现在的纺织已经不仅是传统的手工纺纱和织布,也包括无纺布技术,现代三维编织技术,现代静电纳米成网技术等生产的服装用、产业用、装饰用纺织品。所以,现代纺织是指一种纤维或纤维集合体的多尺度结构加工技术。

[0003]

中国古代的纺织与印染技术具有非常悠久的历史,早在原始社会时期,古人为了适应气候的变化,已懂得就地取材,利用自然资源作为纺织和印染的原料,以及制造简单的手工纺织工具。日常生活中的服装、安全气囊和窗帘地毯都是纺织和印染技术的产物。

[0004]

布料从织造方式上可以分为梭织布和针织布二大类,从加工工艺上可以分为:坯布、漂白布、染色布、印花布、色织布、混合工艺布(如在色织布上印花、复合布、植绒布、仿皮毛布)等等;还可以原材料来划分:棉布、化纤布、麻布、毛纺布、丝绸、及混纺织物等等。

[0005]

其中一些种类的布料在生产加工的前处理过程中,需要经过染色工艺加工,染色时所采用的纺织染料是用于纺织品染色的一种染剂,多为植物果实,树液等植物提取物,也含有煤焦油等天然化学物质提取物。分为天然染料和合成染料,市面上多为合成染料。

[0006]

纺织染料着色性好,不易褪色,水洗不易掉色。纺织品上色后手感变化不大,不会出现变硬等情况。但颜色相比丙烯,艳丽度与饱和度较差。

[0007]

染料的部分原料或者中间加工料为固体颗粒状,在使用这些物料生产染料时,通常需要将这些物料投入筛选设备中,对物料进行除杂等处理,然后再集中放置到存放容器等,通过输送装置转移至其他设备处,进行混合配置等操作。

[0008]

但是,每次完成筛选都需要重新收集物料再进行转移,因此,从物料筛选到混合处理,这之间的操作不便,且在筛选设备工作一段时间后,筛选设备的筛网上通常积留有较多的杂质废料等,不能及时排除,影响后续的物料筛选。

[0009]

基于此,本发明设计了一种布料前处理染色工艺用染料加工设备,以解决上述问题。

技术实现要素:

[0010]

本发明的目的在于提供一种布料前处理染色工艺用染料加工设备,以解决上述背景技术中提出的问题。

[0011]

为实现上述目的,本发明提供如下技术方案:一种布料前处理染色工艺用染料加工设备,包括混合箱,混合箱的底面对称固定有两个竖直的隔板,两个隔板之间设为混合槽,混合槽中设有搅拌组件,混合箱的右侧壁底部设有槽口,出口处滑动连接有收集箱,且

收集箱伸入混合箱的右侧内腔;

[0012]

混合槽的上方对应固定有矩形框,且矩形框中设有移动组件,移动组件的底部连接有刮料组件,混合槽中对应设有筛选槽,且刮料组件伸入筛选槽中。

[0013]

优选的,筛选槽包括两个对称设置的侧板,连个侧板的底端中部之之间固定有水平的筛选板,且筛选板上均匀设置有多个筛孔,筛选板的两端对称固定有向外侧倾斜的倾斜板,两个倾斜板的外侧端均固定有水平的平板,且平板的下部设有振动组件,并通过振动组件与混合槽对应连接,位于左侧的平板外侧端固定有倾斜的导向板,位于右侧的平板外侧端固定有倾斜的导料板,且导向板和导料板的外侧端分别位于两个隔板的外侧上方。

[0014]

优选的,振动组件包括沿混合箱宽度方向设置的固定轴,且固定轴的两端与混合槽的两侧壁固定连接,固定轴的中部滑动套接有滑筒,滑筒与平板的底面固定连接,滑筒的一端固定有环形的凸台,另一端固定有压板,固定轴上对应压板的外侧位置固定有第一固定板,对应凸台的外侧位置固定有第二固定板,且第二固定板和凸台之间设有弹簧,第一固定板上固定有电机,电机的输出轴上有凸轮,且凸轮的轮面与压板对应连接。

[0015]

优选的,移动组件包括转动连接于矩形框内部的丝杆,丝杆沿矩形框的长度方向设置,且一端连接有电机,丝杆的两侧对称且平行设有导向杆,导向杆与矩形框固定连接,丝杆上套接有移动块,移动块的两侧对称设有导向孔,且导向杆滑动连接于导向孔中,移动块的底部对称固定有两个竖杆,且竖杆的底部外侧固定有连接块,并通过连接块与刮料组件对应连接。

[0016]

优选的,刮料组件包括刮板,刮板的顶面两侧对称固定有圆形板,圆形板的中心处固定有竖直的移动轴,移动轴的上部套接有移动筒,且移动筒与对应侧的连接块固定连接,移动筒的底端固定有环形的凸台,且凸台和圆形板之间设有弹簧,移动筒的顶端伸出移动筒,并固定有水平的限位轴,限制刮板下移的最大位移,防止移动轴意外与移动筒的脱离。

[0017]

优选的,矩形框的两侧壁上对应两侧的限位轴设有限位组件,且限位组件包括水平固定于矩形框侧壁上部的横板,横板上沿长度方向均匀设置有多个滑杆,滑杆的顶端均固定有限位块,底端共同固定有弹簧板,且弹簧板和横板之间均匀设置有多个弹簧,弹簧板上靠近导向板的一端向上倾斜,靠近导料板的一端向下倾斜,限位轴上转动连接有轴套,并通过轴套与弹簧板接触,使限位轴相对于弹簧板运动,通过轴套的转动使限位轴和弹簧板之间的相对运动更加灵活。

[0018]

优选的,矩形框的一侧固定有储料斗,储料斗的底部设有下料管,且下料管上设有封口组件,封口组件包括转动连接于下料管外侧的转动筒,转动筒中对应下料管的底端位置固定有封口板,且封口板上偏心设置有连通口,下料管中固定有倾斜的集料板,且集料板和下料管侧壁之间形成的料口与封口板上的连通口相对应,转东筒的外侧顶部固定有齿圈,底端固定有倾斜下料槽,且下料槽的底端位于筛选槽的上方,齿圈啮合有驱动齿轮,驱动齿轮连接于电机。

[0019]

优选的,搅拌组件包括均匀设置于混合槽底部的多个搅拌轴,搅拌轴上均匀设置有多个搅拌叶,搅拌轴的外侧端伸出混合箱,并固定有连接齿轮,多个连接齿轮通过齿形带连接,且其中一个连接齿轮连接有电机,通过搅拌电机以及连接齿轮和齿形带的传动,使多个搅拌轴同时转动,从而使液体物料和固定物料充分混合。

[0020]

优选的,混合箱的左侧壁上固定有进液斗,进液斗的底端固定有倾斜的进液管,且

进液管的较低一端穿过对应侧的隔板,伸入混合槽中,便于通过进液斗和进液管向混合槽中投入液体物料。

[0021]

优选的,混合箱的顶部四角处固定有下支台,矩形框的四角处固定有上支台,且下支台和对应的上支台之间固定有支撑杆,混合箱通过支撑杆与矩形框固定连接。

[0022]

与现有技术相比,本发明的有益效果是:

[0023]

1、本发明通过将待筛选的物料投入筛选槽中,通过筛选板进行筛选,并通过电机使凸轮转动,凸轮和弹簧相配合,使滑筒带动筛选槽往复运动,实现振动筛选,加快筛选,提高筛选效果;

[0024]

2、本发明通过使筛选后的物料直接进入混合槽,减少物料转移等操作,提高工作效率,启动搅拌组件的电机,通过多个连接齿轮以及齿形带的传动,使多个搅拌轴同时转动,从而使进入混合槽中的固体物料和混合槽中的液体物料充分混合;

[0025]

3、本发明通过移动组件使刮板移动,将筛板上留下的杂质废料等刮动,沿另一侧的倾斜板移动至平板和导料板上,使杂质废料沿导料板下落,进入收集箱中,以便对杂质进行收集处理,及时将筛选槽中的杂质废料排出,避免杂质废料等对筛选造成影响;

[0026]

4、本发明通过刮板和移动筒之间的弹簧,使移动轴相对于移动筒移动,从而自动调整刮板的高度位置,使其底端始终与筛选槽底面上的各个平面保持接触。

附图说明

[0027]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

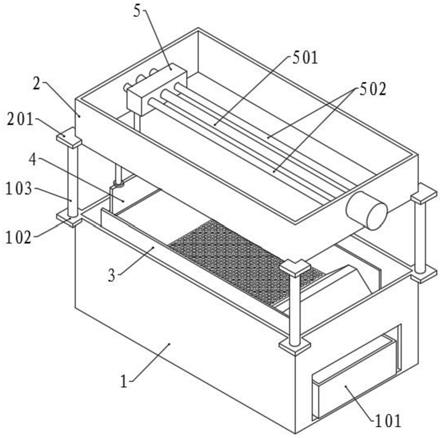

图1为本发明结构示意图;

[0029]

图2为本发明混合箱的结构示意图;

[0030]

图3为本发明筛选槽的结构示意图;

[0031]

图4为本发明滑筒的结构示意图;

[0032]

图5为本发明刮板的结构示意图;

[0033]

图6为本发明矩形框的内部结构示意图;

[0034]

图7为本发明弹簧板的结构示意图;

[0035]

图8为本发明储料斗的位置示意图;

[0036]

图9为本发明下料管的结构示意图;

[0037]

图10为本发明下料槽和筛选槽的位置示意图。

[0038]

附图中,各标号所代表的部件列表如下:

[0039]

1-混合箱,101-收集箱,102-下支台,103-支撑杆,104-隔板,105-进液斗,106-搅拌轴;

[0040]

2-矩形框,201-上支台,202-横板,203-滑杆,204-弹簧板;

[0041]

3-筛选槽,301-筛选板,302-倾斜板,303-平板,304-导料板,305-导向板;

[0042]

4-刮板,401-圆形板,402-移动轴,403-移动筒,404-限位轴,405-轴套;

[0043]

5-移动块,501-丝杆,502-导向杆,503-竖杆,504-连接块;

[0044]

6-固定轴,601-滑筒,602-第一固定板,603-第二固定板,604-压板,605-凸轮;

[0045]

7-储料斗,701-下料管,702-集料板,703-转动筒,704-封口板,705-连通口,706-下料槽,707-齿圈,708-驱动齿轮。

具体实施方式

[0046]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0047]

实施例一

[0048]

请参阅附图,本发明提供一种技术方案:一种布料前处理染色工艺用染料加工设备,包括混合箱1,混合箱1的底面对称固定有两个竖直的隔板104,两个隔板104之间设为混合槽,混合槽中设有搅拌组件,混合箱1的右侧壁底部设有槽口,出口处滑动连接有收集箱101,且收集箱101伸入混合箱1的右侧内腔;

[0049]

混合槽的上方对应固定有矩形框2,且矩形框2中设有移动组件,移动组件的底部连接有刮料组件,混合槽中对应设有筛选槽3,且刮料组件伸入筛选槽3中。

[0050]

筛选槽3包括两个对称设置的侧板,连个侧板的底端中部之之间固定有水平的筛选板301,且筛选板301上均匀设置有多个筛孔,筛选板301的两端对称固定有向外侧倾斜的倾斜板302,两个倾斜板302的外侧端均固定有水平的平板303,且平板303的下部设有振动组件,并通过振动组件与混合槽对应连接,位于左侧的平板303外侧端固定有倾斜的导向板305,位于右侧的平板303外侧端固定有倾斜的导料板304,且导向板305和导料板304的外侧端分别位于两个隔板104的外侧上方。

[0051]

振动组件包括沿混合箱1宽度方向设置的固定轴6,且固定轴6的两端与混合槽的两侧壁固定连接,固定轴6的中部滑动套接有滑筒601,滑筒601与平板303的底面固定连接,滑筒601的一端固定有环形的凸台,另一端固定有压板604,固定轴6上对应压板604的外侧位置固定有第一固定板602,对应凸台的外侧位置固定有第二固定板603,且第二固定板603和凸台之间设有弹簧,第一固定板602上固定有电机,电机的输出轴上有凸轮605,且凸轮605的轮面与压板604对应连接。

[0052]

移动组件包括转动连接于矩形框2内部的丝杆501,丝杆501沿矩形框2的长度方向设置,且一端连接有电机,丝杆501的两侧对称且平行设有导向杆502,导向杆502与矩形框2固定连接,丝杆501上套接有移动块5,移动块5的两侧对称设有导向孔,且导向杆502滑动连接于导向孔中,移动块5的底部对称固定有两个竖杆503,且竖杆503的底部外侧固定有连接块504,并通过连接块504与刮料组件对应连接。

[0053]

刮料组件包括刮板4,刮板4的顶面两侧对称固定有圆形板401,圆形板401的中心处固定有竖直的移动轴402,移动轴402的上部套接有移动筒403,且移动筒403与对应侧的连接块504固定连接,移动筒403的底端固定有环形的凸台,且凸台和圆形板401之间设有弹簧,移动筒403的顶端伸出移动筒403,并固定有水平的限位轴404,限制刮板4下移的最大位移,防止移动轴402意外与移动筒403的脱离。

[0054]

搅拌组件包括均匀设置于混合槽底部的多个搅拌轴106,搅拌轴106上均匀设置有

多个搅拌叶,搅拌轴106的外侧端伸出混合箱1,并固定有连接齿轮,多个连接齿轮通过齿形带连接,且其中一个连接齿轮连接有电机,通过搅拌电机以及连接齿轮和齿形带的传动,使多个搅拌轴106同时转动,从而使液体物料和固定物料充分混合。

[0055]

混合箱1的左侧壁上固定有进液斗105,进液斗105的底端固定有倾斜的进液管,且进液管的较低一端穿过对应侧的隔板104,伸入混合槽中,便于通过进液斗105和进液管向混合槽中投入液体物料。

[0056]

混合箱1的顶部四角处固定有下支台102,矩形框2的四角处固定有上支台201,且下支台102和对应的上支台201之间固定有支撑杆103,混合箱1通过支撑杆103与矩形框2固定连接。

[0057]

本实施例的工作原理为:将待筛选的物料投入筛选槽3中,通过筛选板301进行筛选,筛选时,通过电机使凸轮605转动,凸轮605和弹簧相配合,使滑筒601带动筛选槽3往复运动,实现振动筛选,加快筛选,提高筛选效果;

[0058]

筛选的同时,通过筛选的物料直接进入混合槽中,减少物料转移等操作,提高工作效率,启动搅拌组件的电机,通过多个连接齿轮以及齿形带的传动,使多个搅拌轴106同时转动,从而使液体物料和固定物料充分混合;

[0059]

筛选结束后,启动移动组件的电机,通过移动块5和竖杆503带动移动筒403移动,移动通过带动移动轴402和刮板4移动,刮板4沿导向板305移动至平板303上,再沿倾斜板302下移至筛板上,将筛板上留下的杂质废料等刮动,沿另一侧的倾斜板302上移至平板303上,再沿导料板304下移,使杂质废料沿导料板304下落,进入收集箱101中,以便对杂质进行收集处理;

[0060]

在移动过程中,刮板4压缩弹簧使移动轴402相对于移动筒403沿竖直方向移动,从而自动调整刮板4的高度位置,使其底端始终与筛选槽3底面上的各个平面保持接触;

[0061]

杂质废料排出筛选槽3后,丝杆501反转,或者采用往复丝杆,使移动块5带动刮板4反向移动,回到导向板305处,再次向筛选槽3中投入物料,并重复上述过程,再次进行物料的筛选和混合处理等,并通过刮板4的每次移动,及时将筛选槽3中的杂质废料排出,避免杂质废料等对筛选造成影响。

[0062]

实施例二

[0063]

本实施例的结构与实施例一基本相同,不同之处在于,矩形框2的两侧壁上对应两侧的限位轴404设有限位组件,且限位组件包括水平固定于矩形框2侧壁上部的横板202,横板202上沿长度方向均匀设置有多个滑杆203,滑杆203的顶端均固定有限位块,底端共同固定有弹簧板204,且弹簧板204和横板202之间均匀设置有多个弹簧,弹簧板204上靠近导向板305的一端向上倾斜,靠近导料板304的一端向下倾斜,限位轴404上转动连接有轴套405,并通过轴套405与弹簧板204接触,使限位轴404相对于弹簧板204运动,通过轴套405的转动使限位轴404和弹簧板204之间的相对运动更加灵活。

[0064]

当刮板4由导向板305一侧向导料板304一侧移动时,弹簧板204通过弹簧作用与限位轴404上的轴套405接触,并位于轴套405的上方,当刮板4沿右侧倾斜板302上移时,轴套405随之上移,并挤压弹簧板204的倾斜段,使弹簧板204上移,当刮板4移动至右侧的平板303上时,轴套405与弹簧板204脱离接触,弹簧板204下移,且倾斜段的底端低于轴套405的高度;

[0065]

当刮板4将杂质废料推到导料板304上进行下料后,通过移动组件回位,轴套405与弹簧板204倾斜段顶面接触,并沿倾斜段上移至弹簧板204的顶面;

[0066]

弹簧板204的下极限位置受到滑杆203顶端限位块的限制,当轴套405移动至弹簧板204的顶面上时,弹簧板204处于下极限位置;

[0067]

当刮料组件回位时,轴套405沿弹簧板204的顶面移动,并通过限位轴404和轴套405的作用,限制刮板4的高度,使其在回程时,不与筛板和倾斜板302接触,减小刮板4底端与筛板等接触造成的磨损,同时可在刮料组件回程时向筛选槽3中投入物料,缩短两次筛选之间的间隔时间,从而加快工作效率;

[0068]

其中,弹簧板204上靠近导向板305的一侧向上倾斜,使轴套405和限位轴404在导向板305处时,始终位于弹簧板204的下方,避免轴套405等结构意外进入弹簧板204的上方。

[0069]

实施例三

[0070]

本实施例的结构与实施例一基本相同,不同之处在于,矩形框2的一侧固定有储料斗7,储料斗7的底部设有下料管701,且下料管701上设有封口组件,封口组件包括转动连接于下料管701外侧的转动筒703,转动筒703中对应下料管701的底端位置固定有封口板704,且封口板704上偏心设置有连通口705,下料管701中固定有倾斜的集料板702,且集料板702和下料管701侧壁之间形成的料口与封口板704上的连通口705相对应,转东筒的外侧顶部固定有齿圈707,底端固定有倾斜下料槽706,且下料槽706的底端位于筛选槽3的上方,齿圈707啮合有驱动齿轮708,驱动齿轮708连接于电机。

[0071]

当刮板4组件回程,并经过封口组件处后,启动封口组件的电机,通过驱动齿轮708和齿圈707,使转动筒703转动,从而使下料槽706的外侧端转移至筛选槽3的上方位置,同时连通口705与下料管701的下部的料口连通,物料通过连通孔和下料槽706落到筛选槽3上,以便后续进行筛选,代替人工手动加料,使加工更加快速方便;

[0072]

下料结束后,电机带动驱动齿轮708转动,并通过齿圈707使转动筒703和下料槽706转动,连通口705与下料管701底部的料口位置错开,使下料管701封闭,同时下料管701的外侧端转动轴位于筛选槽3的外侧,避免对刮板4的移动造成阻碍。

[0073]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0074]

以上公开的本发明优选实施例只是用帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1