一种以赤泥为原料制备脱硫剂的方法及其制得的脱硫剂与流程

[0001]

本发明涉及大气污染净化领域和赤泥利用技术领域,特别涉及一种以赤泥为原料制备 脱硫剂的方法及其制得的脱硫剂。

背景技术:

[0002]

二氧化硫(so2)是造成我国空气质量下降的主要污染物之一。so2排放到大气中遇水 会形成亚硫酸,后者是酸雨的主要成分。另外,so2危害人体健康,影响人类呼吸系统。随 着电力行业烟气超低排放改造的完成,非电行业的烟气的超低改造也在逐渐进行中。虽然, 烟气污染治理取得了很好的效果,但so2污染物净化处理依然是工业企业环境污染治理的 重要任务。随着我国生态文明的加快建设,so2污染物排放环保考核标准会更加严格,对违 反环保政策的处罚力度也会不断加大。因此,so2污染物防治和治理工作不容松懈。

[0003]

赤泥,是铝工业以铝土矿为原料生产氧化铝过程中排放的固体残渣。每生产1t氧化铝 产出1~1.5t赤泥。我国是氧化铝生产大国,2018年产能突破8000万吨,目前,我国每年 赤泥的排放量超过1亿吨,累积堆存的赤泥已经超过13亿吨。目前,赤泥利用率低于5%, 到2020年,赤泥综合利用率达到10%以上。因此,亟需开发赤泥资源化、减量化利用技术, 不仅解决赤泥的环境污染问题,而且可以达到废物再利用的目的。

[0004]

cn104801175a公开了一种以赤泥和木炭粉为原料制备脱硫剂的方法。该脱硫剂以赤泥 和木炭粉按照一定比例混合后,通过造粒机造粒,马弗炉焙烧和骤冷途径获得。采用干法 脱硫技术,脱硫剂对so2去除率大于80%。cn110893312a公开了一种新型高效脱硫剂及其 制备。该发明脱硫剂组分包括碱性化合物、赤泥、活性炭、水玻璃和木屑。木屑需要经过 酸洗获得,so2去除率接近100%。cn107754574a公开了一种基于赤泥的烟气脱硫剂及其 制备方法和应用。该发明采用湿法脱硫工艺,以赤泥、氧化镁和氢氧化钠按照一定比例混 合成浆液与烟气中的so2接触反应,达到净化so2的目的。cn106881019a公开了一种利用 赤泥和活性炭热活化制备脱硫剂的方法。该发明把赤泥和活性炭的混合物在马弗炉700-1100℃ 条件下进行焙烧活化,之后采用湿法脱硫工艺,脱硫率大于90%。cn111116224a公开了一 种以赤泥废渣为活性原料的脱硫剂及其制备方法和应用。该脱硫剂将赤泥、核桃壳、秸秆、 氧化锌混合后制备成多孔陶瓷基脱硫剂,吸附低浓度h2s精度高。

[0005]

上述文献所公开的发明中,在湿法脱硫中利用赤泥制备的脱硫剂脱硫效果虽高,但是 采用湿法技术投资高、占地面积大,而且产生二次污染问题;在干法脱硫中利用赤泥制备 脱硫剂虽初始脱硫效率较高,但脱硫剂寿命低、失效快。

[0006]

综上可知,现有技术中存在赤泥作为干法脱硫剂脱硫效率低、失效快以及使用后脱硫 剂的再利用问题。因此,如何开发一种能够解决所述问题的脱硫剂及其制备方法,成为冶 金工作者研究的关键技术问题。

技术实现要素:

[0007]

本发明目的是提供一种以赤泥为原料制备脱硫剂的方法及其制得的脱硫剂,制备

得到 的脱硫剂可作为新鲜脱硫剂的添加剂,继续参与脱硫反应,解决了赤泥作为干法脱硫剂脱 硫效率低、失效快以及使用后脱硫剂的再利用问题。

[0008]

为了实现上述目的,本发明提供了一种以赤泥为原料制备脱硫剂的方法,所述方法包 括:

[0009]

将以重量份数计的赤泥5~8份、水热助剂2~5份、分散剂0.01~0.15份和改性剂0.5~ 0.8份混匀,获得第一混合料;

[0010]

将所述第一混合料进行水热反应和第一陈化处理,后固液分离,获得水热赤泥;

[0011]

将所述水热赤泥与活性助剂、骨架剂、络合剂和激发剂按重量比为(7~9):(0.01~ 0.1):(0.5~1):(0.02~0.08):(0.01~0.05)进行混匀,获得第二混合料;

[0012]

将所述第二混合料进行第二陈化处理,后挤压成型、风化和干燥,获得脱硫剂。

[0013]

进一步地,所述赤泥的粒度<100目。

[0014]

进一步地,所述水热助剂包括cao、ca(oh)2和ca(co)3中的至少一种;所述分散剂 包括naoh、na2co3、koh和k2co3中的至少一种;所述改性剂包括粉煤灰和活性炭中的 至少一种。

[0015]

进一步地,所述活性助剂包括fe2o3、mno2、sio2和al2o3中的至少一种;所述骨架剂 包括钢渣粉、镁渣粉和矿渣微粉中的至少一种;所述络合剂包括柠檬酸盐、乙二胺四乙酸 盐和ca(ch3coo)2中的至少一种;所述激发剂包括na2sio3、na2sio3·

9h2o、na2co3和caso4中的至少一种。

[0016]

进一步地,所述水热反应的温度为25~95℃,所述水热反应的时间为0.5~6.5h。

[0017]

进一步地,所述水热反应包括:将所述第一混合料与水进行反应,所述第一混合料和 所述水的质量比为1:(1.5~4.5)。

[0018]

进一步地,所述第一陈化的时间为0.5~2h。

[0019]

进一步地,所述第二陈化的时间为0.5~2.5h。

[0020]

进一步地,所述风化的时间为12~48h。

[0021]

本发明还提供了一种脱硫剂,包括如下以重量份数计的组分:

[0022]

水热赤泥7~9份;

[0023]

活性助剂0.01~0.1份;

[0024]

骨架剂0.5~1份;

[0025]

络合剂0.02~0.08份;

[0026]

激发剂0.01~0.05份;

[0027]

其中,所述水热赤泥的制备原料包括:重量比为(5~8):(2~5):(0.01~0.15): (0.5~0.8)的赤泥、水热助剂、分散剂和改性剂。

[0028]

本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

[0029]

本发明提供的一种脱硫剂的制备方法,本发明以赤泥为原料,在水热条件下通过添加 水热助剂、分散剂和改性剂来提高赤泥的比表面积,增强赤泥脱硫性能;在成型过程中添 加活性助剂、骨架剂、络合剂、激发剂提高脱硫剂脱硫热稳定性和机械强度。同时,使用 后的脱硫剂可作为新鲜脱硫剂的添加剂,继续参与脱硫反应,解决了赤泥作为干法脱硫剂 脱硫效率低、失效快以及使用后脱硫剂的再利用问题。

附图说明

[0030]

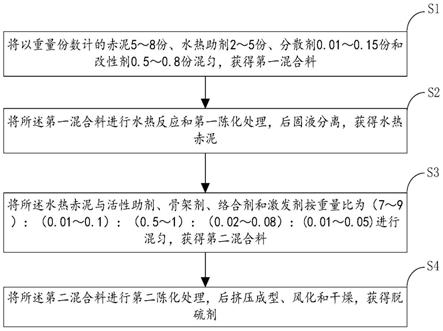

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的 附图作一简单地介绍,显而易见地,下面描述中的附图是本发明实施例的一些实施例,对 于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其 它的附图。

[0031]

图1为本发明实施例提供的脱硫剂的制备方法的流程图。

具体实施方式

[0032]

下文将结合具体实施方式和实施例,具体阐述本发明实施例,本发明实施例的优点和 各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是 用于说明本发明实施例,而非限制本发明实施例。

[0033]

在整个说明书中,除非另有特别说明,本文使用的术语应理解为根据本领域中通常所 使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明实施例 所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

[0034]

除非另有特别说明,本发明实施例中用到的各种原材料、试剂、仪器和设备等,均可 通过市场购买得到或者可通过现有方法制备得到。

[0035]

本发明实施例提供的技术方案为解决上述技术问题,总体思路根据下:

[0036]

根据本发明实施例一种典型的实施方式,提供一种以赤泥为原料制备脱硫剂的方法, 如图1所示,所述方法包括:

[0037]

s1、将以重量份数计的赤泥5~8份、水热助剂2~5份、分散剂0.01~0.15份和改性 剂0.5~0.8份混匀,获得第一混合料;

[0038]

s2、将所述第一混合料进行水热反应和第一陈化处理,后固液分离,获得水热赤泥;

[0039]

s3、将所述水热赤泥与活性助剂、骨架剂、络合剂和激发剂按重量比为(7~9):(0.01~ 0.1):(0.5~1):(0.02~0.08):(0.01~0.05)进行混匀,获得第二混合料;

[0040]

s4、将所述第二混合料进行第二陈化处理,后挤压成型、风化和干燥,获得脱硫剂。

[0041]

本发明实施例提供的一种脱硫剂的制备方法,以赤泥为原料,在水热条件下通过添加 水热助剂、分散剂和改性剂提高赤泥的比表面积,增强赤泥脱硫性能;在成型过程中添加 活性助剂、骨架剂、络合剂、激发剂提高脱硫剂脱硫热稳定性和机械强度。同时,使用后 的脱硫剂可作为新鲜脱硫剂的添加剂,继续参与脱硫反应,解决了赤泥作为干法脱硫剂脱 硫效率低、失效快以及使用后脱硫剂的再利用问题。

[0042]

本发明实施例高效水热赤泥基干法脱硫剂及其制备方法,赤泥采用水热处理,通过添 加水热助剂加速赤泥水热反应,使赤泥中的水合硅酸钠物相转变成水合硅酸钙物相;

[0043]

水热助剂2~5份:水热助剂有助于提高赤泥比表面积,增加赤泥内部气孔,拓宽赤泥 内部与so2反应通道;添加过多会降低脱硫性能,甚至阻碍脱硫反应的进行;添加过少不 利于提高比表面积;

[0044]

分散剂0.01~0.15份:通过添加分散剂,改善赤泥初始孔隙特性和水热产物孔隙特征, 提高脱硫剂与so2的反应能力;添加过多既造成了浪费又无法对脱硫性能有明显的提升; 添加过少不利于提高脱硫剂与so2的反应能力和比表面积;

[0045]

改性剂0.5~0.8份:通过添加改性剂,利用其多孔特性改善水热赤泥固硫能力。添加 过多对脱硫效率有不利于影响;添加过少不利于改善水热赤泥固硫能力;

[0046]

本发明实施例高效水热赤泥基干法脱硫剂及其制备方法,脱硫剂在成型过程中通过添 加活性助剂、骨架剂、络合剂、激发剂。所述水热赤泥与活性助剂、骨架剂、络合剂和激 发剂的重量比为(7~9):(0.01~0.1):(0.5~1):(0.02~0.08):(0.01~0.05);

[0047]

添加活性助剂以弥补水热赤泥所含活性助剂的不足;添加过多对脱硫效率影响较小, 造成浪费;添加过少难以起到作用;

[0048]

添加骨架剂以增强脱硫剂的机械强度;添加过多,阻碍so2和脱硫剂气固反应;添加 过少难以起到作用;

[0049]

添加络合剂,与脱硫剂金属离子形成稳定的金属离子络合物,进一步增强脱硫剂脱硫 性能;添加过多,造成络合剂浪费,对脱硫效果影响较小;添加过少难以起到作用;

[0050]

添加激发剂,进一步提高水热产物活性,提高脱硫剂与so2反应产物的分散性,改善 反应产物孔隙特征,避免反应产物堵塞脱硫剂反应通道导致脱硫剂失活的发生。添加过多 造成脱硫效率下降;添加过少难以起到作用;

[0051]

本发明实施例高效水热赤泥基干法脱硫剂及其制备方法,可实现so2排放浓度< 1mg/m3有效时长大于6h,so2排放浓度<35mg/m3的有效脱硫时长大于70h,脱硫剂比表面 积大于35m2/g,脱硫剂无粉化现象。脱硫剂失效后无二次污染,既可以回收作为脱硫剂的 添加剂,也可以作为制备建材,沟壑填充料,免烧砖的材料。

[0052]

该实施方式中,

[0053]

所述水热助剂包括cao、ca(oh)2和ca(co)3中的至少一种;

[0054]

所述分散剂包括naoh、na2co3、koh和k2co3中的至少一种;

[0055]

所述改性剂包括粉煤灰和活性炭中的至少一种;

[0056]

所述活性助剂包括fe2o3、mno2、sio2和al2o3中的至少一种;

[0057]

所述骨架剂包括钢渣粉、镁渣粉和矿渣微粉中的至少一种;所述骨架剂中钢渣粉为炼 钢过程中产生的副产品,镁渣粉为镁冶炼产生的过程中产生的副产品,矿渣微粉为冶炼生 铁时从高炉中排出的废渣,所述骨架剂粒度<100目。

[0058]

所述络合剂包括柠檬酸盐、乙二胺四乙酸盐、ca(ch3coo)2中的至少一种;

[0059]

所述激发剂包括na2sio3、na2sio3·

9h2o、na2co3、caso4中的至少一种。

[0060]

作为一种可选的实施方式,所述赤泥的粒度<100目。在具体实施过程中,将收集到的 赤泥经过细磨、筛分至粒度<100目后使用。

[0061]

作为一种可选的实施方式,所述水热反应的温度为25~95℃,所述水热反应的时间为 0.5~6.5h。所述水热温度过高或过低不利于提高脱硫剂比表面积和脱硫性能。

[0062]

所述水热反应包括:将所述第一混合料与水进行反应,所述第一混合料和所述水的质 量比为1:(1.5~4.5)。所述质量比有利于水热反应完全。

[0063]

作为一种可选的实施方式,所述第一陈化的时间为0.5~2h。所述第二陈化的时间为 0.5~2.5h。所述风化的时间为12~48h。

[0064]

下面将结合实施例、对比例及实验数据对本申请的一种脱硫剂的制备方法进行详细说 明。

[0065]

实施例1

[0066]

本实施例提供一种高效水热赤泥基干法脱硫剂及其制备方法,具体操作如下:

[0067]

赤泥经过磨细、过筛后赤泥粒度<100目,与cao,naoh和粉煤灰按照5:2:0.01: 0.5的比例是混合均匀,前述混合物料与水质量比为1:1.5,水热温度25℃,水热反应时间 0.5h,陈化0.5h后过滤,得到水热赤泥。将前述水热赤泥与fe2o3、钢渣粉、柠檬酸、caso4按质量比例为7:0.01:0.5:0.02:0.01混合均匀,陈化0.5h,通过成型挤出制备长约0.5-2.5cm, 直径5cm的含水固体脱硫剂,之后风化12h,干燥后即可得到高效水热赤泥基脱硫剂。经 过脱硫剂评价后,脱硫率100%时长4.5h,有效脱硫时长54.3h,脱硫剂比表面积25.8m2/g, 脱硫剂无粉化现象。

[0068]

实施例2

[0069]

本实施例提供一种高效水热赤泥基干法脱硫剂及其制备方法,具体操作如下:

[0070]

赤泥经过磨细、过筛后赤泥粒度<100目,与cao,naoh和粉煤灰按照8:5:0.15: 0.8的比例是混合均匀,前述混合物料与水质量比为1:4.5,水热温度95℃,水热反应时间 6.5h,陈化2h后过滤,得到水热赤泥。将前述水热赤泥与fe2o3、钢渣粉、柠檬酸、caso4按质量比例为9:0.1:1:0.08:0.05混合均匀,陈化2.5h,通过成型挤出制备长约0.5-2.5cm, 直径5cm的含水固体脱硫剂,之后风化48h,干燥后即可得到高效水热赤泥基脱硫剂。经 过脱硫剂评价后,脱硫率100%时长6.3h,有效脱硫时长71.6h,脱硫剂比表面积33.9m2/g, 脱硫剂无粉化现象。

[0071]

实施例3

[0072]

本实施例提供一种高效水热赤泥基干法脱硫剂及其制备方法,具体操作如下:

[0073]

赤泥经过磨细、过筛后赤泥粒度<100目,与ca(oh)2、koh和活性炭按照6:3:0.02: 0.6的比例是混合均匀,前述混合物料与水质量比为1:2,水热温度40℃,水热反应时间 1h,陈化1h后过滤,得到水热赤泥。将前述水热赤泥与al2o3、镁渣粉、乙二胺四乙酸、 na2sio3按质量比例为8:0.04:0.7:0.03:0.02混合均匀,陈化1.5h,通过成型挤出制备 长约0.5-2.5cm,直径5cm的含水固体脱硫剂,之后风化12h,干燥后即可得到高效水热赤 泥基脱硫剂。经过脱硫剂评价后,脱硫率100%时长5.1h,有效脱硫时长66.1h,脱硫剂比 表面积26.7m2/g,脱硫剂无粉化现象。

[0074]

实施例4

[0075]

本实施例提供一种高效水热赤泥基干法脱硫剂及其制备方法,具体操作如下:

[0076]

赤泥经过磨细、过筛后赤泥粒度<100目,与caco3、na2co3和活性炭按照7:4:0.05: 0.5的比例是混合均匀,前述混合物料与水质量比为1:3,水热温度60℃,水热反应时间 4h,陈化2h后过滤,得到水热赤泥。将前述水热赤泥与mno2、矿渣微粉、ca(ch3coo)2、 na2co3按质量比例为7:0.05:0.6:0.05:0.04混合均匀,陈化2h,通过成型挤出制备长 约0.5-2.5cm,直径5cm的含水固体脱硫剂,之后风化24h,干燥后即可得到高效水热赤泥 基脱硫剂。经过脱硫剂评价后,脱硫率100%时长4.8h,有效脱硫时长61.3h,脱硫剂比表 面积28.2m2/g,脱硫剂无粉化现象。

[0077]

实施例5

[0078]

本实施例提供一种高效水热赤泥基干法脱硫剂及其制备方法,具体操作如下:

[0079]

赤泥经过磨细、过筛后赤泥粒度<100目,与ca(oh)2、k2co3和粉煤灰按照8:3:0.1: 0.8的比例是混合均匀,前述混合物料与水质量比为1:5,水热温度80℃,水热反应时间 5h,

陈化1h后过滤,得到水热赤泥。将前述水热赤泥与sio2、镁渣粉、柠檬酸、caso4按 质量比例为8:0.04:0.9:0.06:0.05混合均匀,陈化2h,通过成型挤出制备长约0.5-2.5cm, 直径5cm的含水固体脱硫剂,之后风化30h,干燥后即可得到高效水热赤泥基脱硫剂。经 过脱硫剂评价后,脱硫率100%时长4.9h,有效脱硫时长63.2h,脱硫剂比表面积27.8m2/g, 脱硫剂无粉化现象。

[0080]

实施例6

[0081]

本实施例提供一种高效水热赤泥基干法脱硫剂及其制备方法,具体操作如下:

[0082]

赤泥经过磨细、过筛后赤泥粒度<100目,与ca(oh)2、naoh和活性炭按照7:4:0.15: 0.7的比例是混合均匀,前述混合物料与水质量比为1:3,水热温度60℃,水热反应时间 6h,陈化2h后过滤,得到水热赤泥。将前述水热赤泥与fe2o3、镁渣粉、乙二胺四乙酸、 caso4按质量比例为8:0.1:0.8:0.08:0.02混合均匀,陈化2h,通过成型挤出制备长约 0.5-2.5cm,直径5cm的含水固体脱硫剂,之后风化24h,干燥后即可得到高效水热赤泥基 脱硫剂。经过脱硫剂评价后,脱硫率100%时长6.6h,有效脱硫时长73.7h,脱硫剂比表面 积35.6m2/g,脱硫剂无粉化现象。

[0083]

实施例7

[0084]

本实施例提供一种高效水热赤泥基干法脱硫剂及其制备方法,具体操作如下:

[0085]

赤泥经过磨细、过筛后赤泥粒度<100目,与ca(oh)2、naoh和活性炭按照8:3:0.15: 0.6的比例是混合均匀,前述混合物料与水质量比为1:2.5,水热温度65℃,水热反应时间 5h,陈化2h后过滤,得到水热赤泥。将前述水热赤泥与fe2o3、矿渣粉、柠檬酸、caso4按质量比例为9:0.07:0.9:0.06:0.03混合均匀,陈化2h,通过成型挤出制备长约0.5-2.5cm, 直径5cm的含水固体脱硫剂,之后风化24h,干燥后即可得到高效水热赤泥基脱硫剂。经 过脱硫剂评价后,脱硫率100%时长6.8h,有效脱硫时长74.5h,脱硫剂比表面积36.2m2/g, 脱硫剂无粉化现象。

[0086]

实施例8

[0087]

本实施例提供一种高效水热赤泥基干法脱硫剂及其制备方法,具体操作如下:

[0088]

赤泥经过磨细、过筛后赤泥粒度<100目,与cao、na2co3和粉煤灰按照8:3:0.13: 0.7的比例是混合均匀,前述混合物料与水质量比为1:2.5,水热温度60℃,水热反应时间 4h,陈化1h后过滤,得到水热赤泥。将前述水热赤泥与al2o3、钢渣粉粉、ca(ch3coo)2、 na2sio3·

9h2o 4

按质量比例为8:0.06:0.8:0.08:0.05混合均匀,陈化2h,通过成型挤出 制备长约0.5-2.5cm,直径5cm的含水固体脱硫剂,之后风化12h,干燥后即可得到高效水 热赤泥基脱硫剂。经过脱硫剂评价后,脱硫率100%时长6.6h,有效脱硫时长73.2h,脱硫 剂比表面积34.9m2/g,脱硫剂无粉化现象。

[0089]

对比例1

[0090]

本对比例与实施例8的区别在于赤泥不经过水热处理,其余步骤均与实施例8相同。

[0091]

对比例2

[0092]

本对比例与实施例8的区别在于不添加水热助剂和分散剂,其余步骤均与实施例8相 同。

[0093]

对比例3

[0094]

本对比例与实施例8的区别在于不添加骨架剂、络合剂和激发剂,其余步骤均与实施 例8相同。

[0095]

实验例1

[0096]

对各实施例和各对比例的脱硫剂进行评价,结果如表1所示。脱硫剂评价条件:将制 备好的催化剂放入固定床催化反应装置中,采用n2作为保护和平衡气体。通入so2浓度为 2000mg/m3,总气流量为5000ml/min,以so2排放浓度大于35mg/m3作为有效脱硫时间, 反应后so2气体测试采用烟气分析仪进行测定。

[0097]

表1

[0098][0099]

由表1数据可知:

[0100]

对比例1中,不经过水热处理,经过脱硫剂评价后,脱硫率100%时长0.8h,有效脱硫 时长2.7h,脱硫剂比表面积8.1m2/g;

[0101]

对比例2中,不添加水热助剂和分散剂,经过脱硫剂评价后,脱硫率100%时长0.5h, 有效脱硫时长1.2h,脱硫剂比表面积6.4m2/g;

[0102]

对比例3中,不添加骨架剂、络合剂和激发剂,经过脱硫剂评价后,脱硫率100%时长 3.9h,有效脱硫时长35.1h,脱硫剂比表面积22.8m2/g,脱硫剂出现粉化现象。

[0103]

实施例1-实施例8中,脱硫率100%时长4.5-6.8h,有效脱硫时长54.3-74.5h,脱硫剂 比表面积25.8-36.2m2/g,脱硫剂无粉化现象。

[0104]

实施例2、实施例6、实施例7和实施例8脱硫率100%时长均超过6h,所述脱硫率100% 时长越高表示脱硫性能越好,so2接近0排放;

[0105]

实施例2、实施例6、实施例7和实施例8有效脱硫时长为均超过70h,所述有效脱硫 时长越高表示脱硫性能越好,脱硫产物堵塞反应通道的问题得到较好解决,节省了脱硫运 行成本;

[0106]

以上数据可以看出,水热处理对于脱硫剂性能的影响是显著的;水热助剂和分散剂在 水热处理过程中可以大大提高脱硫剂的脱硫寿命;脱硫剂成型过程中,添加骨架剂、络合 剂和激发剂,既可以提高脱硫剂的机械强度,又可以提高脱硫剂脱硫性能。

[0107]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的 包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还 包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的 要素。

[0108]

尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创 造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包 括优选实施例以及落入本发明实施例范围的所有变更和修改。

[0109]

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明实 施例的精神和范围。这样,倘若本发明实施例的这些修改和变型属于本发明实施例权利要 求及其等同技术的范围之内,则本发明实施例也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1