一种空调系统管路件焊接废气治理装置及使用方法与流程

1.本发明属于废气处理设备技术领域,尤其涉及一种空调系统管路件焊接废气治理装置及使用方法。

背景技术:

2.根据《中华人民共和国大气污染防治法》第四十五条产生含挥发性有机物废气的生产和服务活动,应当在密闭空间或者设备中进行,并按照规定安装、使用污染防治设施;无法密闭的,应当采取措施减少废气排放。达到国家《大气污染物综合排放标准》(gb16297

‑

1996)表2二级标准、《恶臭污染物排放标准》(gb14554

‑

1993)中表2标准、《工业企业挥发性有机物排放控制标准》(db13/2322—2016)中表1其他行业标准。主要环境因子限值标准:颗粒物<120mg/m3;非甲烷总烃<80mg/m3;苯<12mg/m3;甲苯与二甲苯<40mg/m3。2、焊接车间总废气风量:59个手工焊接岗位颗粒物32000立方米/小时,10个器人自动焊接岗位颗粒物18000立方米/小时,需要配备相应的焊接废气治理设备;3、工作环境门窗紧闭通风不良,车间内的生产废气无收集净化设施导致室内废气弥漫,长期有员工投诉工作环境差,致使离职率居高不下。

3.专利cn110975425a一种采用冷却凝聚方式的除雾器及吸收塔,采用喷淋吸收大颗粒粉尘,采取气雾聚集收集细微粉尘,但收集的同时无法分解voc(有机挥发物质)。专利cn104258707a含有voc气体的处理系统及方法,cn102908886a一种微米气泡装置,利用精密结构的微米气泡喷洒装置及臭氧发生装置,产生含有大量臭氧的微米气泡的水微粒子,分解voc(有机挥发物质),但装置精密复杂,且消耗电能,长期使用稳定性差,且对固体烟雾的收集和抗污染能力弱。

技术实现要素:

4.本发明目的在于提供一种空调系统管路件焊接废气治理装置及使用方法,以解决空调系统管路件焊接废气不仅包含固体颗粒杂质,也包含voc(有机挥发物质),属于气雾、固态烟雾双重污染源,传统的voc处理设备或烟雾收集装置很难兼顾及保证可靠性;传统的voc处理设备普遍采用紫外光降解、臭氧分解、收集燃烧、直接燃烧等方案,存在机构精密复杂、能耗较高等的技术问题。

5.为实现上述目的,本发明的一种空调系统管路件焊接废气治理装置及使用方法的具体技术方案如下:

6.一种空调系统管路件焊接废气治理装置,所述废气治理装置安置在地面,包括进气管道,所述进气管道与处理箱体连接,所述处理箱体远离进气管道的一端通过连接管与烟囱组件连接,所述烟囱组件远离处理箱体的一侧固定连接负压组件,且所述负压组件、烟囱组件和处理箱体连通,所述进气管道、处理箱体和烟囱组件采用t=1mm镀锌板制造,所述进气管道设置旁通管路,旁通阀与系统联动控制,在系统维护时实现不停产作业;所述进气管道上还设置风管接驳口,所述风管接驳口采用镀锌板制作;

7.所述处理箱体中设置治理组件,所述治理组件包括固定安装在处理箱体顶端的喷淋装置,和固定安装在处理箱体侧壁上的雾状多相箱,且喷淋装置安装在雾状多相箱的正上方,使得废气经进气管道进入处理箱体后,由雾状多相箱顶端流入底端,最后在负压组件的作用下由烟囱组件排出,所述喷淋装置采用雾状喷淋,使得焊接时焊药燃烧时产生焊烟(含颗粒物和有机废气),转化为雾状多相流(含有颗粒物浊液);所述负压组件包括机壳与排风叶轮。

8.进一步,所述处理箱体的底部盛装有水与固态杂质废液,所述处理箱体的下部设置排泄孔,注:所述处理箱体底部盛装的水与固态杂质废液为处理箱体底部盛装的水与处理箱体顶端的喷淋水吸收钎焊废气中的固态颗粒和部分溶于水的杂质气体产生的包含固态杂质废液,所述处理箱体的下部设置排泄孔,可将其排出。

9.进一步,所述雾状多相箱包括固定设置在处理箱体内的多相箱本体,所述多相箱本体上端开口,内部盛装若干a聚合物小球,且多相箱本体的底端阵列排布若干通孔,若干所述通孔形成雾状多相流喷射孔阵列,与a聚合物小球配合构成喷射雾状多相流结构,所述多相箱本体中大量a聚合物小球作用为提高多相流的流速v

ω

,降低空化数(与v

ω

平方成反比),其中,空化数α决定于:

[0010][0011]

式中,

[0012]

α——空化数,无量纲;

[0013]

p0——入口上游无穷远处静压;

[0014]

p

ω

——空化压力;

[0015]

v

ω

——多相流的流速。

[0016]

可见,大量a聚合物小球提高了多相流的流速v

ω

达到显著降低空化数的效果;

[0017]

所述通孔的直径小于a聚合物小球的直径,所述a聚合物小球的高度小于多相箱本体的高度,优选为,所述a聚合物的高度为多相箱本体高度的1/2,随着开始工作,主电机和排风叶轮开启,内部a聚合物会有涡流导致飞串,但由于盛装量为多相箱本体容积的一半左右,最终a聚合物表面形成进风侧略低的浴盆型并稳定。

[0018]

进一步,所述a聚合物小球表面光洁度为ra=0.6

‑

1.0,为高光注塑成型工艺制作,优选所述a聚合物小球为pom或abs或hips,或者其他材质表面喷涂,在空化裂解及其驱动空化的技术背景下,聚合物小球材质或者形状的轻微改变,仍在本发明的保护范围。

[0019]

进一步,所述烟囱组件包括连接底座和排气筒体,所述连接底座类似三通结构,所述连接底座的顶端与排气筒体连接,与之相邻的两侧分别与处理箱体和负压组件连接。

[0020]

进一步,所述连接底座的底端设置排污管道。

[0021]

进一步,所述负压组件包括主电机,所述主电机的输出轴通过传送皮带与联轴器的一端进行连接,所述联轴器的另一端与排风叶轮连接,所述排风叶轮设置在连接底座内。

[0022]

进一步,所述进气管道上设置第一采样装置,所述排气筒体上设置第二采样装置。

[0023]

进一步,所述治理组件等间距设置三组。

[0024]

本发明还提供了一种空调系统管路件焊接废气治理装置的使用方法,包括以下步骤,且以下步骤顺次进行:

[0025]

步骤s1:在主电机带动排风叶轮作用下,废气从废气进口或风管接驳口连接的旁通管道以8

‑

10m/s速度进入第一组喷淋装置、雾状多相箱,经过喷淋装置喷淋雾态自来水,形成空气、固态颗粒、悬浮液体多相流,从雾状多相箱上部敞开口进入雾状多相箱,雾状多相箱内大量a聚合物小球提高了多相流的流速达到显著降低空化数的效果。利用多相流空化形成空泡原理,使高分子物质降解,净化有机废气。

[0026]

步骤s2:经过第一组中雾状多相箱后的多相流中悬浮液体大部分进入水与固态杂质浑液,残留的vocs及固态颗粒、悬浮物质进入第二组喷淋装置、雾状多相箱。

[0027]

步骤s3:在第二组喷淋装置、雾状多相箱,重复第一组的雾化喷淋、多相流空化、冲击振动、大分子裂解降解。

[0028]

步骤s4:经过第二组中雾状多相箱后,残留的少量vocs及固态颗粒、悬浮物质继续进入第三组喷淋装置、雾状多相箱,继续雾化喷淋、多相流空化、冲击振动,残留的大分子裂解降解。

[0029]

步骤s5:经三级空化、冲击振动、大分子裂解降解,保证了在设计最大烟气、废气处理流量上限下,vocs及固态颗粒降解处理及净化率试验实测达到90%以上。

[0030]

本发明的一种空调系统管路件焊接废气治理装置及使用方法具有以下优点:在空调冷凝器、交换器生产工艺,u型管、接头等焊接,焊药燃烧时产生焊烟,焊烟含颗粒物和有机废气。本发明采用喷淋与聚合物小球,形成雾状多相流,淋洗涤净化颗粒物并降温,又利用空泡原理,采用聚合物小球形成雾状多相流空化成微纳气泡,利用空泡裂解冲击、溃灭时会使传质质点产生很大的瞬时速度和加速度,引起剧烈的振动,产生强大的液体剪切力,使大分子主链上的碳链产生断裂,使高分子物质降解,净化有机废气。

附图说明

[0031]

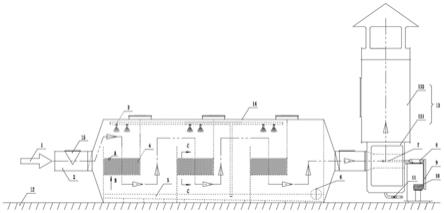

图1为本发明的一种空调系统管路件焊接废气治理装置的结构示意图。

[0032]

图2为本发明的一种空调系统管路件焊接废气治理装置的治理组件的结构示意图。

[0033]

图3为图2在c

‑

c方向上雾状多相箱的剖视图。

[0034]

图4为图2中雾状多相箱在b方向上的示意图。

[0035]

图5为图2在a处的局部放大图。

[0036]

图中标记说明:1、废气进口;2、进气管道;3、喷淋装置;4、雾状多相箱;401、多相箱本体;402、a聚合物小球;403、通孔;5、水与固态杂质废液;6、排泄孔;7、排风叶轮;8、联轴器;9、传送皮带;10、主电机;11、排污管道;12、地面;13、烟囱组件;131、连接底座;132、排气筒体;14、处理箱体;15、风管接驳口;16、雾状多相流空化所形成空泡。

具体实施方式

[0037]

为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种空调系统管路件焊接废气治理装置及使用方法做进一步详细的描述。

[0038]

如图1

‑

图5所示,本发明一种空调系统管路件焊接废气治理装置,所述废气治理装置安置在地面12,包括进气管道2,所述进气管道2与处理箱体14连接,所述处理箱体14远离进气管道2的一端通过连接管与烟囱组件13连接,所述烟囱组件13远离处理箱体14的一侧

固定连接负压组件,且所述负压组件、烟囱组件13和处理箱体14连通,所述进气管道2、处理箱体14和烟囱组件13采用t=1mm镀锌板制造,所述进气管道2设置旁通管路,旁通阀与系统联动控制,在系统维护时实现不停产作业;所述进气管道2上还设置风管接驳口15,所述风管接驳口15采用镀锌板制作;

[0039]

所述处理箱体14中设置治理组件,所述治理组件包括固定安装在处理箱体14顶端的喷淋装置3,和固定安装在处理箱体14侧壁上的雾状多相箱4,且喷淋装置3安装在雾状多相箱4的正上方,使得废气经进气管道2进入处理箱体14后,由雾状多相箱4顶端流入底端,最后在负压组件的作用下由烟囱组件13排出,所述喷淋装置3采用雾状喷淋,使得焊接时焊药燃烧时产生焊烟含颗粒物和有机废气,转化为雾状多相流含有颗粒物浊液;所述负压组件包括机壳与排风叶轮7。

[0040]

在本实施方式中,所述处理箱体14的底部盛装有水与固态杂质废液5,所述处理箱体14的下部设置排泄孔6。

[0041]

在本实施方式中,所述雾状多相箱4包括固定设置在处理箱体14内的多相箱本体401,所述多相箱本体401上端开口,内部盛装若干a聚合物小球402,且多相箱本体401的底端阵列排布若干通孔403,若干所述通孔403形成雾状多相流喷射孔阵列,与a聚合物小球402配合构成喷射雾状多相流结构,所述多相箱本体401中大量a聚合物小球作用为提高多相流的流速v

ω

,降低空化数与v

ω

平方成反比,其中,空化数α决定于:

[0042][0043]

式中,

[0044]

α——空化数,无量纲;

[0045]

p0——入口上游无穷远处静压;

[0046]

p

ω

——空化压力;

[0047]

v

ω

——多相流的流速。

[0048]

可见,大量a聚合物小球提高了多相流的流速v

ω

达到显著降低空化数的效果;

[0049]

所述通孔403的直径小于a聚合物小球402的直径,所述a聚合物小球402的高度小于多相箱本体401的高度,优选为,所述a聚合物的高度为多相箱本体401高度的1/2,随着开始工作,主电机10和排风叶轮7开启,内部a聚合物会有涡流导致飞串,但由于盛装量为多相箱本体401容积的一半左右,最终a聚合物表面形成进风侧略低的浴盆型并稳定。

[0050]

在本实施方式中,所述a聚合物小球402表面光洁度为ra=0.6

‑

1.0,为高光注塑成型工艺制作,优选所述a聚合物小球402为pom或abs或hips,或者其他材质表面喷涂,在空化裂解及其驱动空化的技术背景下,聚合物小球材质或者形状的轻微改变,仍在本发明的保护范围。

[0051]

在本实施方式中,所述烟囱组件13包括连接底座131和排气筒体132,所述连接底座131类似三通结构,所述连接底座131的顶端与排气筒体132连接,与之相邻的两侧分别与处理箱体14和负压组件连接。

[0052]

在本实施方式中,所述连接底座131的底端设置排污管道11。

[0053]

在本实施方式中,所述负压组件包括主电机10,所述主电机10的输出轴通过传送皮带9与联轴器8的一端进行连接,所述联轴器8的另一端与排风叶轮7连接,所述排风叶轮7

设置在连接底座131内。

[0054]

在本实施方式中,所述进气管道2上设置第一采样装置,所述排气筒体132上设置第二采样装置。

[0055]

在本实施方式中,所述治理组件等间距设置三组。

[0056]

在本实施方式中,多相流浊液的经过雾状多相箱空化裂解过程中,或者其前、后工序,增加臭氧、紫外光降解、臭氧分解、收集燃烧、直接燃烧等方案,处理tvocs,包含有本发明的空化裂解及其驱动结构,仍在本发明的保护范围。

[0057]

一种空调系统管路件焊接废气治理装置的使用方法,包括以下步骤,且以下步骤顺次进行:

[0058]

步骤s1:在主电机10带动排风叶轮7作用下,废气从废气进口1或风管接驳口15连接的旁通管道以8

‑

10m/s速度进入第一组喷淋装置3、雾状多相箱4,经过喷淋装置3喷淋雾态自来水,形成空气、固态颗粒、悬浮液体多相流,从雾状多相箱4上部敞开口进入雾状多相箱4,雾状多相箱4内大量a聚合物小球提高了多相流的流速达到显著降低空化数的效果。利用多相流空化形成空泡原理,使高分子物质降解,净化有机废气。

[0059]

步骤s2:经过第一组中雾状多相箱4后的多相流中悬浮液体大部分进入水与固态杂质浑液,残留的vocs及固态颗粒、悬浮物质进入第二组喷淋装置3、雾状多相箱4。

[0060]

步骤s3:在第二组喷淋装置3、雾状多相箱4,重复第一组的雾化喷淋、多相流空化、冲击振动、大分子裂解降解。

[0061]

步骤s4:经过第二组中雾状多相箱4后,残留的少量vocs及固态颗粒、悬浮物质继续进入第三组喷淋装置3、雾状多相箱4,继续雾化喷淋、多相流空化、冲击振动,残留的大分子裂解降解。

[0062]

步骤s5:经三级空化、冲击振动、大分子裂解降解,保证了在设计最大烟气、废气处理流量上限下,vocs及固态颗粒降解处理及净化率试验实测达到90%以上。

[0063]

工作原理:

[0064]

本发明利用负压组件实现进风位置风速达到8

‑

10m/s,,多相流空化处的流速为14

‑

18m/s,空化数α为0.4

‑

0.8。利用多相流空化形成空泡原理,采用聚合物小球形成雾状多相流空化成微纳气泡(图5),利用微纳气泡裂解冲击、溃灭时会使传质质点产生很大的瞬时速度和加速度,引起剧烈的振动,产生强大的液体剪切力,使大分子主链上的碳链产生断裂,使高分子物质降解,净化有机废气;

[0065]

抽风机(10主电机)的功率≤20kw,处理烟气流量≤200000m3/h。

[0066]

实验方法与检测数据:风管接驳口2设置为监测点位1,烟囱组件13的排气筒体132上设置监测点位2;

[0067]

1.检测方法:管道采样监测,《固定源监测监测技术规范》。

[0068]

2.监测项目、标准方法、仪器:

[0069]

非甲烷总烃,《空气和废气监测分析方法》(第四版增补版)国家环境保护总局(2007),气相色谱仪yq

‑

006;

[0070]

苯、甲苯与二甲苯,hj 584

‑

2010,气相色谱仪yq

‑

001;

[0071]

颗粒物,gb/t 16157

‑

1996《固定污染源排气中颗粒物和气态污染物采样方法》,崂应3012h型烟尘(气)采样器;

[0072]

3.实验数据结果

[0073]

废气进口:废气流量42253m3/h到52108m3/h,在监测点位1、点位2采样的废气检测结果,如表1、表2、表3、表4、表5和表6所示(nd=not detect):

[0074]

表1.

[0075][0076][0077]

表2.

[0078][0079][0080]

表3.

[0081][0082][0083]

表4.

[0084][0085][0086]

表5.

[0087][0088][0089]

表6.

[0090][0091][0092]

由表1

‑

表6可知,随着焊接废气气体流量的增加,经过处理有机物vocs、固体颗粒处理净化率,可以稳定保持在90%以上,可一次性解决气固两相污染。

[0093]

运营成本为电费和喷洒水的损耗,风机电能消耗18kwh成本约14元,自来水消耗约1.5立方,成本约2.6元。背景处理技术及uv光解等类似处理技术,因活性炭滤罐、过滤网的使用,造成风阻大,同时处置中的uv光解等同步需要电能损耗,经对比风机及相关电能消耗导致总运行成本较高,运行总耗费为本专利的1.5

‑

2.0倍。

[0094]

本申请相比于背景技术中采用的技术手段,具有节能环保、能耗低,一次性解决气固两相污染的优势,整体投资低,维护简单。

[0095]

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱

离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1