一种Fe-N-C氧还原反应催化剂的制备方法和应用与流程

一种fe-n-c氧还原反应催化剂的制备方法和应用

技术领域

[0001]

本发明涉及燃料电池领域,具体为一种fe-n-c氧还原反应催化剂的制备方法和应用。

背景技术:

[0002]

燃料电池可以将燃料的化学能直接转换成电能,是一种新型高效能源转换的化学装置,相比于传统的发电技术,燃料电池在保护生态环境和能源节约方面更具有优势,通常燃料电池的阴极反应为orr氧还原反应,然而氧还原反应涉及到复杂的四电子反应,动力学过程十分缓慢,导致过电势很高,严重影响了氧还原反应的进行和燃料电池的电化学性能,目前商业化的氧还原反应催化剂为价格昂贵、储量稀少的铂基贵金属催化剂,因此需要开发廉价易得、催化活性高的氧还原催化剂。

[0003]

金属-氮-碳催化剂如fe-n-c、ni-n-c等是以碳材料作为载体,具有比表面积、独特的电子结构和性质、具有fe-n和c-n催化活性位点等优点,是一种应用前景广阔的氧还原催化剂,但是目前的fe-n-c氧还原催化剂存在催化活性位点不足,暴露不充分、碳基体电化学性质不够好等缺点,限制了其进一步发展和应用,因此研究和开发催化活性位点丰富、导电性优异、电化学稳定性好的新型fe-n-c催化剂成为研究热点和难点。

[0004]

(一)解决的技术问题

[0005]

针对现有技术的不足,本发明提供了一种fe-n-c氧还原反应催化剂的制备方法和应用,解决了fe-n-c氧还原催化剂的催化活性位点不足、电化学性能不高的问题。

[0006]

(二)技术方案

[0007]

为实现上述目的,本发明提供如下技术方案:一种fe-n-c氧还原反应催化剂:所述fe-n-c氧还原反应催化剂的制备方法包括以下步骤:

[0008]

(1)在非质子强极性溶剂1,3-二甲基-2-咪唑啉酮和离子液体1-丁基-3-甲基咪唑氯盐体系中,加入表面活性剂吐温80和纳米纤维素,加热搅拌均匀,再加入乙醇进行沉淀,离心分离、去离子水和乙醇洗涤,得到纤维素多孔微球。

[0009]

(2)向质量分数为2-6%的氢氧化钠溶液中加入纤维素多孔微球,匀速搅拌活化10-20h,再加入丙烯腈,在20-40℃下反应12-36h,离心分离、去离子水和乙醇洗涤,得到丙烯腈接枝纤维素多孔微球。

[0010]

(3)向去离子水中加入丙烯腈接枝纤维素多孔微球、盐酸羟胺和氢氧化钠,加热至40-70℃,反应12-24h,离心分离、蒸馏水洗涤,得到偕胺肟化纤维素多孔微球。

[0011]

(4)向去离子水中加入铁源和偕胺肟化纤维素多孔微球,超声分散均匀后,搅拌6-12h进行吸附过程,然后静置陈12-24h,离心分离、去离子水洗涤,得到fe

3+

掺杂纤维素多孔微球。

[0012]

(5)将fe

3+

掺杂纤维素多孔微球放入气氛管式炉中进行煅烧,得到fe-n-c氧还原反应催化剂。

[0013]

优选的,所述步骤(2)中的纤维素多孔微球和丙烯腈的质量比为100:80-150。

[0014]

优选的,所述步骤(3)中的丙烯腈接枝纤维素多孔微球、盐酸羟胺和氢氧化钠的质量比为100:20-45:12-25。

[0015]

优选的,所述步骤(4)中的铁源为氯化铁、硝酸铁、硫酸铁中的任意一种,铁源和偕胺肟化纤维素多孔微球的质量比为15-40:100。

[0016]

优选的,所述步骤(5)中的煅烧过程为氮气气氛,在650-750℃下煅烧2-3h。

[0017]

(三)有益的技术效果

[0018]

与现有技术相比,本发明具备以下化学机理和有益技术效果:

[0019]

该一种fe-n-c氧还原反应催化剂,在氢氧化钠碱性氛围中,纤维素多孔微球的羟基基团与丙烯腈的烯基基团发生迈克尔加成反应,得到丙烯腈接枝纤维素多孔微球,从而在纤维素多孔微球基体中引入大量的氰基基团,氰基再与盐酸羟胺反应,生成偕胺肟基团,得到偕胺肟化纤维素多孔微球,丰富的偕胺肟基团中的氮原子和氧原子对fe

3+

具有很强配位和络合作用,从而将fe

3+

均匀吸附到纤维素多孔微球的基体中,使fe

3+

均匀分布在纤维素多孔微球的基体,在高温碳化过程中,纤维素多孔微球作为碳源碳化成多孔碳,偕胺肟基团中的氮元素作为氮源,在高温过程中生成丰富的石墨氮和吡啶氮结构,调节了多孔碳的电子排布和电荷密度,增强了电化学性质和导电性能,加速了氧还原反应中电荷的传输和迁移,促进氧还原反应进行更稳定的四电子反应过程。

[0020]

该一种fe-n-c氧还原反应催化剂,在高温碳化过程中,fe

3+

高温热还原生成fe纳米粒子,均匀分散在多孔碳基体中,减少了fe纳米粒子的聚集和团聚,从而与相邻偕胺肟基团产生的活性氮结构形成丰富fe-n和c-n催化活性位点,并且暴露更加充分,使fe-n-c氧还原反应催化剂表现出更好的氧还原起始电位和氧还原半波电位,具有更高的氧还原催化性能。

具体实施方式

[0021]

为实现上述目的,本发明提供如下具体实施方式和实施例:一种fe-n-c氧还原反应催化剂,制备方法包括以下步骤:

[0022]

(1)在非质子强极性溶剂1,3-二甲基-2-咪唑啉酮和离子液体1-丁基-3-甲基咪唑氯盐体系中,加入表面活性剂吐温80和纳米纤维素,加热搅拌均匀,再加入乙醇进行沉淀,离心分离、去离子水和乙醇洗涤,得到纤维素多孔微球。

[0023]

(2)向质量分数为2-6%的氢氧化钠溶液中加入纤维素多孔微球,匀速搅拌活化10-20h,再加入丙烯腈,其中纤维素多孔微球和丙烯腈的质量比为100:80-150,在20-40℃下反应12-36h,离心分离、去离子水和乙醇洗涤,得到丙烯腈接枝纤维素多孔微球。

[0024]

(3)向去离子水中加入质量比为100:20-45:12-25丙烯腈接枝纤维素多孔微球、盐酸羟胺和氢氧化钠,加热至40-70℃,反应12-24h,离心分离、蒸馏水洗涤,得到偕胺肟化纤维素多孔微球。

[0025]

(4)向去离子水中加入质量比为15-40:100的铁源和偕胺肟化纤维素多孔微球,其中铁源为氯化铁、硝酸铁、硫酸铁中的任意一种,超声分散均匀后,搅拌6-12h进行吸附过程,然后静置陈12-24h,离心分离、去离子水洗涤,得到fe

3+

掺杂纤维素多孔微球。

[0026]

(5)将fe

3+

掺杂纤维素多孔微球放入气氛管式炉中,在氮气气氛中,650-750℃下煅烧2-3h,得到fe-n-c氧还原反应催化剂。

[0027]

实施例1

[0028]

(1)在非质子强极性溶剂1,3-二甲基-2-咪唑啉酮和离子液体1-丁基-3-甲基咪唑氯盐体系中,加入表面活性剂吐温80和纳米纤维素,加热搅拌均匀,再加入乙醇进行沉淀,离心分离、去离子水和乙醇洗涤,得到纤维素多孔微球。

[0029]

(2)向质量分数为2%的氢氧化钠溶液中加入纤维素多孔微球,匀速搅拌活化10h,再加入丙烯腈,其中纤维素多孔微球和丙烯腈的质量比为100:80,在20℃下反应12h,离心分离、去离子水和乙醇洗涤,得到丙烯腈接枝纤维素多孔微球。

[0030]

(3)向去离子水中加入质量比为100:20:12丙烯腈接枝纤维素多孔微球、盐酸羟胺和氢氧化钠,加热至40℃,反应12h,离心分离、蒸馏水洗涤,得到偕胺肟化纤维素多孔微球。

[0031]

(4)向去离子水中加入质量比为15:100的铁源和偕胺肟化纤维素多孔微球,其中铁源为氯化铁、硝酸铁、硫酸铁中的任意一种,超声分散均匀后,搅拌6h进行吸附过程,然后静置陈12h,离心分离、去离子水洗涤,得到fe

3+

掺杂纤维素多孔微球。

[0032]

(5)将fe

3+

掺杂纤维素多孔微球放入气氛管式炉中,在氮气气氛中,650℃下煅烧2h,得到fe-n-c氧还原反应催化剂。

[0033]

实施例2

[0034]

(1)在非质子强极性溶剂1,3-二甲基-2-咪唑啉酮和离子液体1-丁基-3-甲基咪唑氯盐体系中,加入表面活性剂吐温80和纳米纤维素,加热搅拌均匀,再加入乙醇进行沉淀,离心分离、去离子水和乙醇洗涤,得到纤维素多孔微球。

[0035]

(2)向质量分数为4%的氢氧化钠溶液中加入纤维素多孔微球,匀速搅拌活化12h,再加入丙烯腈,其中纤维素多孔微球和丙烯腈的质量比为100:120,在20℃下反应36h,离心分离、去离子水和乙醇洗涤,得到丙烯腈接枝纤维素多孔微球。

[0036]

(3)向去离子水中加入质量比为100:35:20丙烯腈接枝纤维素多孔微球、盐酸羟胺和氢氧化钠,加热至60℃,反应18h,离心分离、蒸馏水洗涤,得到偕胺肟化纤维素多孔微球。

[0037]

(4)向去离子水中加入质量比为30:100的铁源和偕胺肟化纤维素多孔微球,其中铁源为氯化铁、硝酸铁、硫酸铁中的任意一种,超声分散均匀后,搅拌12h进行吸附过程,然后静置陈24h,离心分离、去离子水洗涤,得到fe

3+

掺杂纤维素多孔微球。

[0038]

(5)将fe

3+

掺杂纤维素多孔微球放入气氛管式炉中,在氮气气氛中,700℃下煅烧2.5h,得到fe-n-c氧还原反应催化剂。

[0039]

实施例3

[0040]

(1)在非质子强极性溶剂1,3-二甲基-2-咪唑啉酮和离子液体1-丁基-3-甲基咪唑氯盐体系中,加入表面活性剂吐温80和纳米纤维素,加热搅拌均匀,再加入乙醇进行沉淀,离心分离、去离子水和乙醇洗涤,得到纤维素多孔微球。

[0041]

(2)向质量分数为6%的氢氧化钠溶液中加入纤维素多孔微球,匀速搅拌活化20h,再加入丙烯腈,其中纤维素多孔微球和丙烯腈的质量比为1:1,在20℃下反应36h,离心分离、去离子水和乙醇洗涤,得到丙烯腈接枝纤维素多孔微球。

[0042]

(3)向去离子水中加入质量比为100:25:15丙烯腈接枝纤维素多孔微球、盐酸羟胺和氢氧化钠,加热至50℃,反应18h,离心分离、蒸馏水洗涤,得到偕胺肟化纤维素多孔微球。

[0043]

(4)向去离子水中加入质量比为35:100的铁源和偕胺肟化纤维素多孔微球,其中铁源为氯化铁、硝酸铁、硫酸铁中的任意一种,超声分散均匀后,搅拌8h进行吸附过程,然后

静置陈24h,离心分离、去离子水洗涤,得到fe

3+

掺杂纤维素多孔微球。

[0044]

(5)将fe

3+

掺杂纤维素多孔微球放入气氛管式炉中,在氮气气氛中,650℃下煅烧3h,得到fe-n-c氧还原反应催化剂。

[0045]

实施例4

[0046]

(1)在非质子强极性溶剂1,3-二甲基-2-咪唑啉酮和离子液体1-丁基-3-甲基咪唑氯盐体系中,加入表面活性剂吐温80和纳米纤维素,加热搅拌均匀,再加入乙醇进行沉淀,离心分离、去离子水和乙醇洗涤,得到纤维素多孔微球。

[0047]

(2)向质量分数为6%的氢氧化钠溶液中加入纤维素多孔微球,匀速搅拌活化10h,再加入丙烯腈,其中纤维素多孔微球和丙烯腈的质量比为100:150,在30℃下反应24h,离心分离、去离子水和乙醇洗涤,得到丙烯腈接枝纤维素多孔微球。

[0048]

(3)向去离子水中加入质量比为100:45:25丙烯腈接枝纤维素多孔微球、盐酸羟胺和氢氧化钠,加热至70℃,反应24h,离心分离、蒸馏水洗涤,得到偕胺肟化纤维素多孔微球。

[0049]

(4)向去离子水中加入质量比为40:100的铁源和偕胺肟化纤维素多孔微球,其中铁源为氯化铁、硝酸铁、硫酸铁中的任意一种,超声分散均匀后,搅拌10h进行吸附过程,然后静置陈24h,离心分离、去离子水洗涤,得到fe

3+

掺杂纤维素多孔微球。

[0050]

(5)将fe

3+

掺杂纤维素多孔微球放入气氛管式炉中,在氮气气氛中,720℃下煅烧3h,得到fe-n-c氧还原反应催化剂。

[0051]

对比例1

[0052]

(1)在非质子强极性溶剂1,3-二甲基-2-咪唑啉酮和离子液体1-丁基-3-甲基咪唑氯盐体系中,加入表面活性剂吐温80和纳米纤维素,加热搅拌均匀,再加入乙醇进行沉淀,离心分离、去离子水和乙醇洗涤,得到纤维素多孔微球。

[0053]

(2)向质量分数为6%的氢氧化钠溶液中加入纤维素多孔微球,匀速搅拌活化12h,再加入丙烯腈,其中纤维素多孔微球和丙烯腈的质量比为100:50,在40℃下反应24h,离心分离、去离子水和乙醇洗涤,得到丙烯腈接枝纤维素多孔微球。

[0054]

(3)向去离子水中加入质量比为100:10:6丙烯腈接枝纤维素多孔微球、盐酸羟胺和氢氧化钠,加热至40℃,反应24h,离心分离、蒸馏水洗涤,得到偕胺肟化纤维素多孔微球。

[0055]

(4)向去离子水中加入质量比为8:100的铁源和偕胺肟化纤维素多孔微球,其中铁源为氯化铁、硝酸铁、硫酸铁中的任意一种,超声分散均匀后,搅拌6h进行吸附过程,然后静置陈24h,离心分离、去离子水洗涤,得到fe

3+

掺杂纤维素多孔微球。

[0056]

(5)将fe

3+

掺杂纤维素多孔微球放入气氛管式炉中,在氮气气氛中,700℃下煅烧2h,得到fe-n-c氧还原反应催化剂。

[0057]

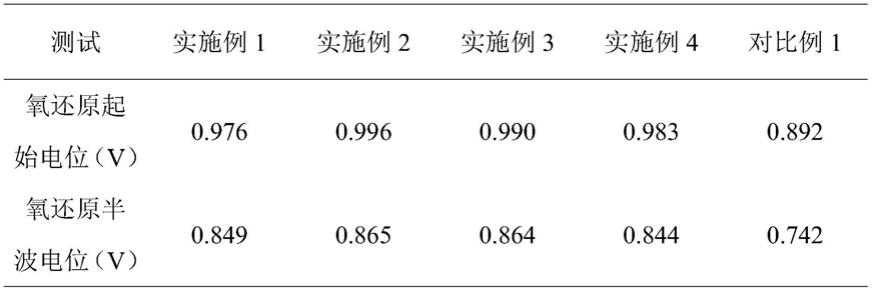

向异丙醇中加入fe-n-c氧还原反应催化剂和nafion溶液,超声形成分散浆料,并涂在圆盘电极上,作为氧还原反应工作电极,参比电极为ag/agcl电极,对电极为pt电极,电解液为0.1mol/l的氢氧化钾溶液,在chi660e电化学工作站进行氧还原活性测试,测试的国家标准为gb/t 20042.4-2009。

[0058]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1