一种粉末涂装用组合式两用烘道及其使用方法与流程

1.本发明涉及粉末涂装技术领域,尤其涉及一种粉末涂装用组合式两用烘道及其使用方法。

背景技术:

2.粉末喷涂是用喷粉设备把粉末涂料喷涂到工件的表面,在静电作用下,粉末会均匀的吸附于工件表面,形成粉状的涂层;粉状涂层经过高温烘烤流平固化,变成效果各异(粉末涂料的不同种类效果)的最终涂层;粉末喷涂的喷涂效果在机械强度、附着力、耐腐蚀、耐老化等方面优于喷漆工艺,成本也在同效果的喷漆之下。

3.粉末涂装工艺一般包括如下几个步骤:前处理、烘干、喷涂、固化、冷却。其中,烘干和固化均需要用到烘道,但由于工件在烘干和固件时,发生的变化是不同的,比如:烘干时所需要的温度较低,同时烘干时会产生水汽,为了避免水汽对烘干的影响,通常需要水气分离装置,水气分离装置一般是将烘道中的热风抽出、冷凝或直接经过水气分离器后再送回烘道内,此时经过水气分离的热风温度会降低,这也使得烘干时的温度较低。而固化往往需要更高的温度,同时固化时不会产生水汽。因此,在传统工艺中,通常用两个烘道分别进行烘干和固化。

4.公开号为cn103447215a的专利文件公开了这样一种组合式烘道,所述的组合式烘道由水份烘干装置和固化装置组合而成,所述的水份烘干装置和固化装置相通,所述的水份烘干装置包括烘干烘道室体,所述的烘干烘道室体的两端设有烘干烘道风幕室,所述的烘干烘道室体的侧部设有可对烘干烘道室体进行加热的烘干烘道加热室,所述的固化装置包括固化烘道室体,所述的固化烘道室体的侧部设有可对固化烘道室体进行加热的固化烘道加热室,所述的固化烘道室体的侧部开设有固化烘道移动门。该申请在烘干时,不能有效排出烘干时产生的水汽,对烘干效果存在影响。

技术实现要素:

5.本发明要解决上述问题,提供一种粉末涂装用组合式两用烘道及其使用方法。

6.本发明解决问题的技术方案是,提供一种粉末涂装用组合式两用烘道,包括烘道体,所述烘道体包括外壳和内壳,所述外壳底部和内壳底部均设有下风口,所述内壳内设有用于将风通过所述下风口抽入所述内壳内的固定负压风机、以及用于将所述固定负压风机抽入的风进行加热的加热件;所述外壳顶部和内壳顶部均设有上风口,所述内壳内位于所述上风口处设有两个活动负压风机,所述活动负压风机包括框架、设置于框架内的风叶、以及设置于框架内用于驱动所述风叶转动的驱动源,两所述活动负压风机的框架分别包括连接侧面和活动侧面,两所述连接侧面通过一第一轴体连接,两所述活动侧面分别通过滑块设置于一固定环形架内环开设的滑槽,所述第一轴体与电机输出轴连接;还包括活动加热件,所述活动加热件的一端设置于与所述第一轴体通过齿链连接的第二轴体,另一端为自由端;所述外壳的下风口和外壳的上风口均设有阀门;所述内壳设有用于将风导入所述外

壳和内壳之间形成的空腔内的导孔。作为本发明的优选,所述烘道体沿工件输送方向包括进口端和出口端,所述上风口均靠近所述进口端,所述下风口均靠近所述出口端,所述导孔设置于进口端和出口端之间的中间部位。

7.作为本发明的优选,所述烘道体包括顶板、底板以及分别连接顶板和底板的循环侧板和冷凝侧板,所述循环侧板和冷凝侧板均内部空心,所述顶板包括上封闭部和设置所述上风口的上空心部,所述底板包括下封闭部和设置所述下风口的下空心部;所述上空心部设有循环隔板和冷凝隔板,以将所述上空心部依次分为循环部、设有所述上风口的进风部以及冷凝部,所述循环部与所述循环侧板、下空心部连通以形成循环腔,所述导孔设置于所述循环侧板;所述冷凝部与所述冷凝侧板、下空心部连通以形成冷凝腔,所述冷凝侧板内设有冷凝管或水气分离器。

8.作为本发明的优选,所述烘道体内设有卧式风道,所述卧式风道包括内风道和外风道,所述内风道的顶部靠近所述上风口的部分、底部靠近所述下风口的部分分别设有若干第二风孔,所述外风道的顶部设有若干第一风孔、底部设有若干第三风孔,所述第一风孔、第二风孔、第三风孔的内径大小递增;所述内风道和外风道的侧部均设有能与所述导孔连通的导出孔。

9.作为本发明的优选,所述内风道固定,所述外风道的端部凸出于所述烘道体形成转动端。

10.作为本发明的优选,所述转动端套设有齿轮、并与所述电机输出轴套设的齿轮通过齿链连接。

11.作为本发明的优选,所述内壳的下风口设有过滤吸湿棉。

12.作为本发明的优选,所述固定环形架至少设有两个,所述活动侧面沿工件输送方向包括第一安装端和第二安装端,所述第一安装端和第二安装端分别设置于所述固定环形架。

13.作为本发明的优选,所述冷凝侧板内设置冷凝器,所述冷凝侧板内腔设有具有通孔的水平隔板以及用于遮盖所述通孔的活动隔板,所述活动隔板靠近所述出口端的一端与所述水平隔板铰接、靠近所述进口端的一端与所述水平隔板磁吸连接,所述烘道体进口端设有导水孔;所述水平隔板与所述内壳内顶面之间设有若干上冷凝管和下冷凝管,所述上冷凝管的一端与所述内壳内顶面连接、另一端与所述水平隔板之间形成导流间隙,所述下冷凝管的一端与所述水平隔板连接、另一端与所述内壳内顶面之间形成导流间隙,所述上冷凝管和下冷凝管交替设置。

14.本发明的另一个目的是提供一种粉末涂装用组合式两用烘道的使用方法,包括以下步骤:a.作为烘干通道使用:保持上风口和下风口开启,通过电机控制第一轴体转动,使得活动负压风机的进风侧远离所述上风口、出风侧靠近所述上风口;同时带动第二轴体转动,使得活动加热件转动贴合于内壳内壁;b.作为固化通道使用:首先保持上风口和下风口开启,通过电机控制第一轴体转动,使得活动负压风机的进风侧靠近所述上风口、出风侧远离所述上风口;同时带动第二轴体转动,使得活动加热件转动至本体位于所述活动负压风机的出风侧;上风口和下风口开启一

段时候后关闭。

15.本发明的有益效果:1.本申请通过可转动的活动负压风机的设置,使其既可以在进行烘干时,作为水汽排风机使用,排出水汽以提高烘干效果;也可以在固化时,作为吸风机使用,吸入较多的热风以提高固化问题,实现了烘道的两用。

16.2.本申请将上风口设置于进口端、下风口设置于出口端,在烘干时,由于只有下风口进热风,因此烘道体内的温度是由进口端向出口端的方向递增,使得工件在由进口端向出口端移动烘干的过程中,受到温度梯度上升式的烘干,烘干效果更好。而在固化时,由于上、下风口均进热风,用于循环的导孔在内壳中间,因此烘道内的温度是由两端向中间递增的,使得工件在由进口端向出口端移动固化的过程中,温度先上升后降低,以提高固化效果。

17.3.本申请通过孔径不同的第一风孔、第二风孔和第三风孔的设置,由于气量一定时,流速与孔径成反比,使得在烘干时,从下风口进来的热风速度、冲击力较大,提高烘干效率;而在固化时,由于其上、下风口均进风,而热风的物理特性是容易上升流动,因此从下风口进来的热风速度较低,避免速度较快的热风直接上升流向导孔,而从上风口进来的热风速度、冲击力较大,促使热风接近工件,避免热风反向上升。

附图说明

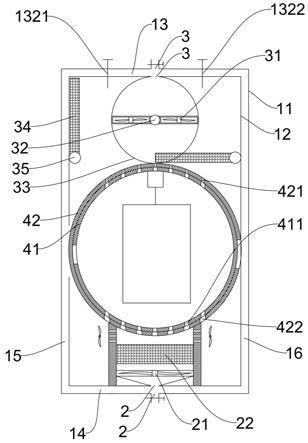

18.图1是一种粉末涂装用组合式两用烘道的结构示意图;图2是一种粉末涂装用组合式两用烘道的主视剖视图;图3是一种粉末涂装用组合式两用烘道的冷凝侧板的内部结构示意图;图4是一种粉末涂装用组合式两用烘道的活动负压风机的安装示意图;图中:外壳11,内壳12,顶板13,封闭部131,上空心部132,循环隔板1321,冷凝隔板1322,底板14,下封闭部141,下空心部142,循环侧板15,冷凝侧板16,水平隔板161,活动隔板162,下风口2,固定负压风机21,加热件22,上风口3,活动负压风机31,第一轴体32,电机321,固定环形架33,活动加热件34,第二轴体35,内风道41,第二风孔411,外风道42,第一风孔421,第三风孔422。

具体实施方式

19.以下是本发明的具体实施方式,并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

20.一种粉末涂装用组合式两用烘道,如图1所示,包括烘道体,烘道体包括外壳11和内壳12,外壳11底部和内壳12底部均设有下风口2,外壳11的下风口2设有阀门。内壳12内设有用于将风通过下风口2抽入内壳12内的固定负压风机21、以及用于将固定负压风机21抽入的风进行加热的加热件22,只要开启下风口2和固定负压风机21即可向内壳12内通入热风。

21.由于在烘干时,还需要排出水汽;而在固化时,仅仅下风口进热风会使得固化温度不够。因此,本申请中,外壳11顶部和内壳12顶部均设有上风口3,外壳11的上风口2设有阀门。内壳12内位于上风口3处设有两个活动负压风机31。无论是固定负压风机21还是活动负

压风机31,都是现有技术中常见的负压风机,其一般包括框架、设置于框架内的风叶、以及设置于框架内用于驱动风叶转动的驱动源,其一面为进风侧、另一面为出风侧。本申请中,两活动负压风机31的框架分别包括连接侧面和活动侧面,两连接侧面通过一第一轴体32连接,如图2所示,第一轴体32与电机321输出轴连接。两活动侧面分别通过滑块设置于一固定环形架33内环开设的滑槽。本实施例中,为了保证活动负压风机31的稳定性,如图4所示,固定环形架33至少设有两个,活动侧面沿工件输送方向包括第一安装端和第二安装端,第一安装端和第二安装端分别设置于固定环形架33,固定环形架33的宽度较小,不会遮挡活动负压风机31的进出风。当使得活动负压风机31的进风侧远离上风口3、出风侧靠近上风口3时,活动负压风机31即可将内壳12内的上升的水汽从上风口3抽出。

22.当使得活动负压风机31的进风侧靠近上风口3、出风侧远离上风口3时,活动负压风机31能够将外界的风吸入内壳12内。此时,还包括活动加热件34,活动加热件34的一端设置于与第一轴体32通过齿链连接的第二轴体35,另一端为自由端,并通过调节第二轴体35上套设的齿轮和第一轴体32上套设的齿轮的传动比,使得第一轴体35转动180

°

时,第二轴体35转动90

°

。在进行烘干时,活动加热件34是贴合于内壳12的内壁的,避免在抽离水汽时,水汽会经过活动加热件34对活动加热件34造成腐蚀。在进行固化时,第一轴体32转动180

°

,调换活动负压风机31的进风侧和出风侧,同时,第一轴体32带动第二轴体35转动90

°

,使得活动加热件34转动至平行、并位于活动负压风机31出风侧的下方,这就使得由活动负压风机31吸入的风可以得到加热后接近工件以对工件进行固化。同时由于在固化时,上风口3和下风口2均进风,因此内壳12设有用于将风导入外壳11和内壳12之间形成的空腔内的导孔,这就使得在进一定量的风后,可以关闭上风口3和下风口2,热风在烘道体内循环即可。

23.由于烘道体通常具有较长的长度,工件是在烘道体内沿烘道体长度方向移动的,因此,烘道体沿工件输送方向包括进口端和出口端,本实施例中,上风口3均靠近进口端,下风口2均靠近出口端,导孔设置于进口端和出口端之间的中间部位。在烘干时,由于只有下风口2进热风,因此烘道体内的温度是由进口端向出口端的方向递增,使得工件在由进口端向出口端移动烘干的过程中,受到温度梯度上升式的烘干,烘干效果更好。而在固化时,由于上风口3、下风口2均进热风,用于循环的导孔在内壳中间,因此烘道内的温度是由两端向中间递增的,使得工件在由进口端向出口端移动固化的过程中,温度先上升后降低,以提高固化效果。

24.进一步地,烘道体包括顶板13、底板14以及分别连接顶板13和底板14的循环侧板15和冷凝侧板16,循环侧板15和冷凝侧板16均内部空心,如图2所示,顶板13包括上封闭部131和设置上风口3的上空心部132,底板14包括下封闭部141和设置下风口2的下空心部142。如图1所示,上空心部132设有循环隔板1321和冷凝隔板1322,以将上空心部132依次分为循环部、设有上风口3的进风部以及冷凝部,循环部与循环侧板15、下空心部142连通以形成循环腔,导孔设置于循环侧板15;冷凝部与冷凝侧板16、下空心部142连通以形成冷凝腔,冷凝侧板16内设有冷凝管或水气分离器。本实施例中,冷凝侧板16内设置冷凝器,如图3所示,冷凝侧板16内腔设有具有通孔的水平隔板161以及用于遮盖通孔的活动隔板162,活动隔板162靠近出口端的一端与水平隔板161铰接、靠近进口端的一端与水平隔板161磁吸连接,烘道体进口端设有导水孔;水平隔板161与内壳12内顶面之间设有若干上冷凝管和下冷凝管,上冷凝管的一端与内壳12内顶面连接、另一端与水平隔板161之间形成导流间隙,下

冷凝管的一端与水平隔板161连接、另一端与内壳12内顶面之间形成导流间隙,上冷凝管和下冷凝管交替设置。

25.当进行烘干时,封闭循环隔板1321,封闭上风口3的阀门,打开冷凝隔板1322,气流的流动方向是:下风口2到工件,对工件进行烘干后带有水汽的气流再到内壳12的上风口3、再到进风部、再到冷凝部、再进入冷凝侧板16进行水气分离,分离水汽后的气流又进入下空心部142,然后从下风口2再次到工件。为了进一步保持烘干热风本身的干燥,内壳12的下风口2设有过滤吸湿棉。

26.当进行固化时,封闭冷凝隔板1322,打开循环隔板1321,气流的流动方向有两条:一条是下风口2到工件、再到导孔、再到循环侧板15、再回到下风口2或者去到上风口3;另一条是上风口3到工件、再到导孔、再到循环侧板15、再回到上风口3或者去到下风口2。

27.进一步地,为了提高烘干和固化效果,烘道体内设有卧式风道,卧式风道包括内风道41和外风道42,内风道41的顶部靠近上风口3的部分、底部靠近下风口2的部分分别设有若干第二风孔411,外风道42的顶部设有若干第一风孔421、底部设有若干第三风孔422,第一风孔421、第二风孔411、第三风孔422的内径大小递增;内风道41和外风道42的侧部均设有能与导孔连通的导出孔。内风道41固定,外风道42的端部凸出于烘道体形成转动端。通过转动端让外风道42转动的方式可以有多种,本实施例中,转动端套设有齿轮、并与电机321输出轴套设的齿轮通过齿链连接。

28.当进行烘干时,内风道41和外风道42的位置如图1所示,从下风口2进入的热风是从宽口进入窄口,进入内风道41的热风速度、冲击力较大,能够提高烘干效率。而在固化时,通过控制外风道42转动180

°

,使得第一风孔421位于底部、第三风孔422位于顶部,那么下风口2进入的热风是从窄口进入宽口,进入的热风速度较低、较为柔和,速度较低的热风缓慢上升对工件进行固化,避免速度较快的热风叠加其容易自然上升的特性直接上升流向导孔。而上风口3进入的热风是从宽口进入窄口,热风速度、冲击力较大,对抗热风容易自然上升特性,促使热风接近工件。

29.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1