一种甲苯尾气的处理方法

1.本发明属于资源循环利用和环保技术领域,具体涉及一种医药中间体尤其是噻吩衍生物中间体、精细化工或工程塑料等生产中产生的甲苯尾气处理方法。

背景技术:

2.近年来,环氧树脂、尼龙纤维、腈纶树脂、聚酰胺、薄膜及人造革在工程塑料应用领域不断扩大发展。环氧树脂是一种广泛应用的的合成树脂,在环氧树脂合成过程中会使用甲苯作为溶剂,在环氧树脂成品中需要脱除甲苯,会有少量的甲苯挥发随尾气排放,需要进行甲苯尾气处理;另外己内酰胺作为尼龙纤维的中间体,己内酰胺的生产需求也在不断提高,而己内酰胺的生产过程中有甲苯氧化装置,以空气为氧化剂在反应器内氧化甲苯,故尾气排放中就含有大量的甲苯,在排放尾气中苯

‑

甲苯的含量在8~10g/m3,其中以甲苯的含量较高,如若尾气中的甲苯排放到空气中会严重污染环境。甲苯作为挥发性有机物(voc),对动植物及人体健康造成极大的伤害:甲苯吸收到人体会对中枢神经造成不可逆的损伤;甲苯扩散到空气中,在紫外线作用下与氮氧化合物发生光化学反应,对生态环境造成严重破坏。故而从甲苯尾气中回收利用甲苯的技术尤为关键。

3.甲苯尾气的处理方法有吸附法、催化氧化法,生物处理法和吸收法。吸附法常用的是活性炭作吸附剂,活性炭具有比表面积大,孔径小,吸附量大,吸附性能高和吸附速度快等特点,广泛应用于各行业尾气处理,吸附工艺一般采用循环再生法,吸附尾气后再通过高压蒸汽二次吸附,降温冷却得到甲苯水混合溶液,进行后续处理,能有效的回收利用尾气中的甲苯;催化氧化法的技术关键是催化剂,该法不能将尾气中有用资源回收利用,且催化剂的稳定性和价格都难以推广;生物处理法是通过单细胞生物对有机物的降解能力来处理甲苯尾气,该方法的甲苯去除率高达97%,但是处理量太小,不适合规模化生产应用;吸收法是较为传统的尾气处理方法,适用性广,技术也较为成熟,利用甲苯在一些溶液中的溶解性,采用高沸点,低蒸气压的油性溶剂吸收含甲苯尾气,吸收甲苯后的有机溶液在闪蒸塔中闪蒸分离得到甲苯和吸收剂,既能回收甲苯做下游产品,吸收剂冷却后也可以循环套用。

技术实现要素:

4.为了解决现有技术的上述问题,本发明提供一种医药中间体、精细化工或工程塑料等生产中产生的含甲苯的尾气(例如噻吩衍生物中间体生产过程中,投料、反应、精馏、甩料等环节产生的甲苯废气)处理工艺,该工艺无需使用现有吸收方法中使用的柴油等易燃易爆有机溶剂,从而改善生产过程中的安全性,而且本发明不仅能有效的回收尾气中的甲苯,而且吸收后的吸收剂可以循环套用,预处理后的尾气再经过紫外光解、生物滴滤工艺(原理是含有微生物生长所需的营养物质从顶部喷淋经过生物填料滤床,利用生物分解尾气中的有机物,尾气吸收率高,只适合少量有机物的尾气处理)处理,能有效的解决甲苯尾气排放的环保问题。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种甲苯尾气的处理方法,所述工艺在甲苯尾气处理装置中进行,所述装置包括依次连接的吸收塔1、第一储罐2、第一离心泵3、换热器4、加热器5、闪蒸塔6及第二储罐8;所述的第一储罐2与所述吸收塔1的底部连接,所述的第二储罐8通过管路与所述的闪蒸塔6的底部相接,所述加热器5的入口与所述的换热器4连接,所述加热器5的出口与所述闪蒸塔的中上部相连;所述的吸收塔1塔顶设有处理后尾气出口13,所述吸收塔1下部设有甲苯尾气入口12,所述甲苯尾气入口12与所述处理后尾气出口13之间靠近所述处理后尾气出口13的位置开设有可通入吸收剂的喷淋头11,所述的喷淋头11在吸收塔1壁上设有连接口15,所述的连接口15通过冷却器10与所述的换热器4连接;所述的闪蒸塔6顶部通过冷凝器7与甲苯回收口14连接,所述的冷凝器7连接有真空系统;所述的第二储罐8与所述的换热器4通过第二离心泵9连接;

7.所述工艺包括如下步骤:

8.(1)将含甲苯尾气通过风机打入所述甲苯尾气入口,将第二储罐8的吸收剂经第二离心泵9通过换热器4、冷却器10输送到塔顶部喷淋头11,所述含甲苯尾气与所述喷淋头11喷淋下来的吸收剂在20~40℃常压条件下进行气液逆流接触吸收,含甲苯尾气中的甲苯被吸收剂吸收,吸收甲苯后的吸收剂a从吸收塔1底部流入第一储罐2,未被吸收的尾气从所述处理后尾气出口13后经后处理排出;所述吸收剂为含有c

16

、c

18

和c

20

的饱和脂肪酸甲酯的混合物;

9.(2)所述第一离心泵3启动,第一储罐2中所述吸收甲苯的吸收剂a依次通过换热器4、加热器5加热至80

‑

120℃进入闪蒸塔6,在80

‑

120℃下进行减压闪蒸,操作压力为0.02mpa~0.04mpa,闪蒸过的气体通过所述的冷凝器7冷凝后,甲苯从所述甲苯回收口14排出收集,经闪蒸处理后的吸收剂从所述闪蒸塔6底部,流入第二储罐8;

10.(3)所述第二离心泵9启动,所述第二储罐8中吸收剂b经过所述换热器4与所述吸收甲苯的吸收剂a换热降温,经冷却器10冷却至20~40℃后经所述管路进入吸收塔1连接口15,并通过喷淋头喷淋至吸收塔1中。

11.吸收剂a、吸收剂b是为了区分不同通路中的吸收剂和方便描述,无其他特殊含义。

12.具体地,步骤(1)中所述含甲苯尾气为由3

‑

甲基噻吩制备3

‑

甲基

‑2‑

噻吩醛的生产工艺中格式反应和酸化过程中收集到的。

13.优选地,所述吸收剂中c

16

、c

18

、c

20

的饱和脂肪酸甲酯的质量比为20:75:5。

14.进一步,步骤(1)中所述吸收剂b与所述含甲苯尾气的流量比为2~3:1,通过流量计控制。

15.进一步,步骤(1)中所述后处理为通过紫外光解、生物滴滤进一步处理,达到国家排放标准进行排放。

16.优选地,所述闪蒸塔(6)操作压力为0.02

‑

0.04mpa。

17.进一步,所述甲苯尾气处理装置首次启用或需补充使用损耗的吸收剂时,将新鲜的所述吸收剂加入所述第二储罐(8)中。

18.优选地,所述含甲苯尾气的进料量为600~1000nm3/hr。

19.特别优选所述含甲苯尾气的进料量为600~700nm3/hr。

20.本发明还提供一种上述的甲苯尾气的处理方法的专用装置,所述工艺在甲苯尾气处理装置中进行,所述装置包括依次连接的吸收塔1、第一储罐2、第一离心泵3、换热器4、加

热器5、闪蒸塔6及第二储罐8;所述的第一储罐2与所述吸收塔1的底部连接,所述的第二储罐8通过管路与所述的闪蒸塔6的底部相接,所述加热器5的入口与所述的换热器4连接,所述加热器5的出口与所述闪蒸塔6的中上部相连;所述的吸收塔1塔顶设有处理后尾气出口13,所述的吸收塔1下部设有甲苯尾气入口12,所述甲苯尾气入口12与所述处理后尾气出口13之间靠近所述处理后尾气出口13位置开设有可通入吸收剂的喷淋头11,所述的喷淋头在吸收塔壁上设有连接口15,所述的连接口15通过冷却器10与所述的换热器4连接;所述的闪蒸塔6顶部通过冷凝器7与甲苯回收口14连接,所述的冷凝器7连接有真空系统;所述的第二储罐8与所述的换热器4通过第二离心泵9连接。

21.与现有技术相比,本发明在传统吸收法的基础上采用多种饱和脂肪酸甲酯的混合物作为吸收剂,吸收效果较好,在吸收塔中吸收剂对甲苯尾气的吸收率在80%以上(吸收率是指尾气进口中的甲苯含量与尾气出口中的甲苯含量之差与尾气进口中的甲苯含量的比值,尾气出口中甲苯含量较尾气进口中甲苯含量的减少量就是吸收量)。本发明有效的解决传统吸收法的安全生产问题,又有效的回收甲苯,减少尾气排放造成的环境污染问题,并使吸收液能循环套用,属于节能减排优势项目。本发明处理工艺简单,处理过的尾气经过紫外光解、生物滴滤工艺进一步处理,达到国家规定排放标准,有效的回收甲苯溶剂,减少污染,符合国家对化工产业鼓励节能减排的相关政策,本发明不仅适用于医药中间体、精细化工或工程塑料生产过程中的甲苯尾气回收,也适用于其他产业含甲苯尾气处理。

附图说明

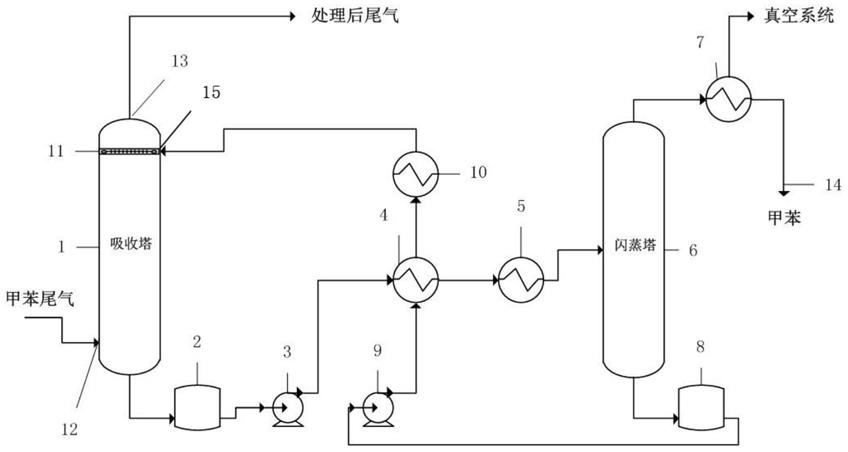

22.图1为本发明甲苯尾气处理装置的简图。

23.其中,1

‑

吸收塔;2

‑

第一储罐;3

‑

第一离心泵;4

‑

换热器;5

‑

加热器;6

‑

闪蒸塔;7

‑

冷凝器;8

‑

第二储罐;9

‑

第二离心泵;10

‑

冷却器;11

‑

喷淋头;12

‑

甲苯尾气入口;13

‑

处理后尾气出口;14

‑

甲苯回收口;15

‑

连接口。

具体实施方式

24.下面结合附图对本发明进行进一步说明。

25.本发明的甲苯尾气处理装置如图1所示,所述装置包括依次连接的吸收塔1、第一储罐2、第一离心泵3、换热器4、加热器5、闪蒸塔6及第二储罐8;所述的第一储罐2与所述吸收塔1的底部连接,所述的第二储罐8通过管路与所述的闪蒸塔6的底部相接,所述加热器5的入口与所述的换热器4连接,所述加热器5的出口与所述闪蒸塔6的中上部相连;所述的吸收塔1塔顶设有处理后尾气出口13,所述的吸收塔1下部设有甲苯尾气入口12,所述甲苯尾气入口12与所述处理后尾气出口13之间靠近所述处理后尾气出口13位置开设有可通入吸收剂的喷淋头11,所述的喷淋头在吸收塔壁上设有连接口15,所述的连接口15通过冷却器10与所述的换热器4连接;所述的闪蒸塔6顶部通过冷凝器7与甲苯回收口14连接,所述的冷凝器7连接有真空系统;所述的第二储罐8与所述的换热器4通过第二离心泵9连接。

26.所述工艺包括如下步骤:

27.(1)将含甲苯尾气通过风机打入所述甲苯尾气入口,将第二储罐8的吸收剂经第二离心泵9通过换热器4、冷却器10输送到塔顶部喷淋头11,所述含甲苯尾气与所述喷淋头11喷淋下来的吸收剂在20~40℃常压条件下进行气液逆流接触吸收,含甲苯尾气中的甲苯被

吸收剂吸收,吸收甲苯后的吸收剂a从吸收塔1底部流入第一储罐2,未被吸收的尾气从所述处理后尾气出口13后经后处理排出;

28.(2)所述第一离心泵3启动,第一储罐2中所述吸收甲苯的吸收剂a依次通过换热器4、加热器5加热至80

‑

120℃进入闪蒸塔6,在80

‑

120℃下进行减压闪蒸,操作压力为0.02mpa~0.04mpa,闪蒸过的气体通过所述的冷凝器7冷凝后,甲苯从所述甲苯回收口14排出收集,经闪蒸处理后的吸收剂从所述闪蒸塔6底部,流入第二储罐8;

29.(3)所述第二离心泵9启动,所述第二储罐8中吸收剂b经过所述换热器4与所述吸收甲苯的吸收剂a换热降温,经冷却器10冷却至20~40℃后经所述管路进入吸收塔1连接口15,并通过喷淋头喷淋至吸收塔1中。

30.以下实施例中甲苯尾气来自3

‑

甲基

‑2‑

噻吩醛的生产工艺中的废气,所述工艺具体包括以下过程:

①

氯化:3

‑

甲基噻吩与硫酰氯进行氯化反应,生成3

‑

甲基

‑2‑

氯噻吩;

②

后处理:氯化液加碱中和,再真空精馏得到3

‑

甲基

‑2‑

氯噻吩,此过程甲苯作为溶剂存在;

③

格氏反应:3

‑

甲基

‑2‑

氯噻吩与金属镁进行格氏反应生成3

‑

甲基

‑2‑

氯化镁噻吩,此过程四氢呋喃、甲苯、溴乙烷均为催化剂存在,不参与反应;

④

酸化:格氏试剂与二氧化碳反应生成3

‑

甲基

‑2‑

噻吩甲酸粗品,此过程有溶剂四氢呋喃、甲苯存在;

⑤

加氢:3

‑

甲基

‑2‑

噻吩甲酸经高压加氢后得到成品3

‑

甲基

‑2‑

噻吩醛。实施例中所述的甲苯尾气来自生产工艺

③

、

④

步中的反应过程和精馏回收过程。

31.实施例1

32.含甲苯尾气以600nm3/hr进料量进入吸收塔处理,其中甲苯含量为8000mg/m3,用上述包括c

16

、c

18

、c

20

的饱和脂肪酸甲酯(其质量比为20:75:5)做吸收剂(刚开始时,8

‑

第二储罐中加新鲜吸收剂5m3),吸收剂流量为1.8m3/hr,吸收剂和甲苯尾气的液气流量质量比为2kg

液

/kg

气

,在25℃常压下进行气液逆流接触,完成甲苯吸收过程;经吸收剂吸收后,脱甲苯尾气中甲苯浓度降为805mg/m3;含甲苯吸收剂进入第一储罐2,用第一离心泵3将含甲苯吸收剂经加热器加热至90℃后进入闪蒸塔,闪蒸塔操作压力(绝压)为0.025mpa,经闪蒸冷凝后回收甲苯;经过闪蒸处理后的吸收剂进入储罐,吸收剂用泵经热交换器和冷却器后冷却至25℃,输送到吸收塔塔顶,进行吸收操作。

33.实施例2

34.含甲苯尾气以700nm3/hr进料量进入吸收塔处理,其中甲苯含量为8000mg/m3,用上述包括c

16

、c

18

、c

20

的饱和脂肪酸甲酯(其质量比为20:75:5)做吸收剂(刚开始时,8

‑

第二储罐中加新鲜吸收剂5m3),吸收剂流量为2.3m3/hr,吸收剂和甲苯尾气的液气流量质量比为2.2kg

液

/kg

气

,在25℃常压下进行气液逆流接触,完成甲苯吸收过程;经吸收剂吸收后,脱甲苯尾气中甲苯浓度降为700mg/m3;含甲苯吸收剂进入第一储罐2,用第一离心泵3将含甲苯吸收剂经加热器加热至90℃后进入闪蒸塔,闪蒸塔操作压力(绝压)为0.025mpa,经闪蒸冷凝后回收甲苯;经过闪蒸处理后的吸收剂进入储罐,吸收剂用泵经热交换器和冷却器后冷却至25℃,输送到吸收塔塔顶,进行吸收操作。

35.实施例3

36.含甲苯尾气以600nm3/hr进料量进入吸收塔处理,其中甲苯含量为9000mg/m3,用上述包括c

16

、c

18

、c

20

的饱和脂肪酸甲酯(其质量比为20:75:5)做吸收剂(刚开始时,8

‑

第二储罐中加新鲜吸收剂5m3),吸收剂流量为2m3/hr,吸收剂和甲苯尾气的液气流量质量比为

2.2kg

液

/kg

气

,在25℃常压下进行气液逆流接触,完成甲苯吸收过程;经吸收剂吸收后,脱甲苯尾气中甲苯浓度降为725mg/m3;含甲苯吸收剂进入第一储罐2,用第一离心泵3将含甲苯吸收剂经加热器加热至90℃后进入闪蒸塔,闪蒸塔操作压力(绝压)为0.025mpa,经闪蒸冷凝后回收甲苯;经过闪蒸处理后的吸收剂进入储罐,吸收剂用泵经热交换器和冷却器后冷却至25℃,输送到吸收塔塔顶,进行吸收操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1