基于电加热的吸附消解式VOC脱除装置的制作方法

基于电加热的吸附消解式voc脱除装置

技术领域

1.本发明涉及挥发性有机物处理技术领域,尤其涉及基于电加热的吸附消解 式voc脱除装置。

背景技术:

2.挥发性有机物(voc)是我们生活当中广泛存在的物质,它不仅污染环境, 更危害人体健康。在我们日常生活当中,工业排放如化工厂排出的工艺尾气、 废弃物焚烧的烟气中就含有多种voc;机动车排放的尾气中含有未完全燃烧的 烃类物质。室内装饰、装修材料如油漆及其溶剂、木材防腐剂、涂料、胶合板 等,常温下可以释放出甲苯、苯、二甲苯等多种挥发性有机化合物。日常使用 的化妆品、杀虫剂、各种洗涤剂也会向大气中排放voc。可见,voc的来源十分 广泛,而且它不单污染环境,还危害人体健康,因此挥发性有机物污染治理是 大气污染防治工作的重要内容之一。

3.目前voc的主要处理方式有热分解法和吸附法,其中热分解法即直接火焰 燃烧和催化燃烧,此种方式主要用于voc浓度较高的工业烟气场合,因此这种 方式的使用场合较为限制,想要普及应用较为困难;另外吸附法主要适用于低 浓度、高通量的有机废气,但吸附剂的再生过程较复杂。此外还有生物处理法、 变压吸附分离与净化技术、蓄热式热氧化器以及冷凝回收法等,但此类处理方 法的工序比较复杂,投资和运行成本均较高,使用局限性较大。

技术实现要素:

4.为了解决上述的技术问题,本发明的目的是提供一种基于电加热的吸附消 解式voc脱除装置,包括相连的盖板室和催化剂室;

5.所述催化剂室包括催化剂模块,所述催化剂模块包括若干催化剂层;

6.所述盖板室包括可旋转的盖板,所述盖板包括密闭区和流通区,待处理气 体经由流通区进入对应的催化剂层,密闭区阻隔气体进入对应的催化剂层;

7.催化剂模块具有两种工作模式,包括常温模式和加热模式,在常温模式时, 催化剂层吸附待处理气体中的voc;在加热模式时,催化剂层所吸附的voc进 行消解处理;

8.还包括防尘网,所述催化剂室相对盖板室的另一端设有防尘网。

9.采用以上技术方案,所述盖板为圆形,在所述圆形盖板上从中心轴开始分 为不同的扇形区,扇形区包括密闭区和流通区。

10.采用以上技术方案,所述密闭区所在的扇形角度为45

‑

90

°

,所述流通区所 在的扇形角度为270

‑

315

°

。

11.采用以上技术方案,所述盖板室包括第一驱动组件,所述第一驱动组件连 接所述盖板,第一驱动组件带动盖板旋转。

12.采用以上技术方案,单个所述催化剂层内设有催化剂,催化剂包括活性金 属和多孔载体。

13.采用以上技术方案,活性金属为过渡金属元素或贵金属元素;多孔载体为 分子筛或多孔材料。

14.采用以上技术方案,所述催化剂模块包括电加热元件和测温元件,电加热 元件设于催化剂层内,催化剂层的壁面上设有测温元件。

15.采用以上技术方案,所述催化剂模块包括加热控制组件,所述加热控制组 件连接催化剂层。

16.采用以上技术方案,还包括抽风室和风罩,所述抽风室连接盖板室,所述 抽风室相对盖板室的另一端连接风罩,所述抽风室包括抽风机和用于驱动抽风 机工作的第二驱动组件。

17.采用以上技术方案,所述抽风室与盖板室之间设有防尘网。

18.本发明的有益效果:本发明利用催化剂模块的两种工作模式,实现了常温 模式下的voc吸附和加热模式下的voc消解,大大提高了voc脱除率,voc脱 除率可达到80%

‑

95%,脱除效果显著,同时利用气体的流通在催化剂室进行分 区脱除处理,能够明显增加气体与催化剂层的接触面积,并且实现催化剂的不 停机更换,工作效率高,该装置整体结构简单,成本低廉,可以用于印染、喷 漆厂房等分散源的voc脱除,易于普及。

附图说明

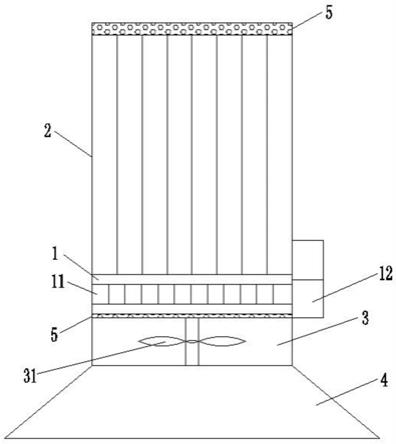

19.图1是本发明的结构示意图。

20.图2是本发明盖板的结构示意图。

21.图3是本发明催化剂室的结构示意图。

22.图4是图3上a部的局部放大示意图。图5是本发明催化剂模块的结构示意图。

23.图中标号说明:1、盖板室;11、盖板;111、流通区;112、密闭区;12、 第一驱动组件;2、催化剂室;21、催化剂模块;211、催化剂层;212、电加热 元件;213、测温元件;214、加热控制组件;3、抽风室;31、抽风机;32、第 二驱动组件;4、风罩;5、防尘网。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是 全部的实施例。

25.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相 同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施 例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

26.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连 接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆 卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也 可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作 用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在 本发明中的具体含义。

27.实施例1

28.参照图1和图2所示,本发明实施例1提供一种基于电加热的吸附消解式 voc脱除

装置,包括相连的盖板室1和催化剂室2,其中催化剂室2包括催化剂 模块21,催化剂模块21包括若干催化剂层211,若干催化剂层211的设置相当 于在催化剂室2进行分区;盖板室1包括可旋转的盖板11,盖板11包括密闭 区112和流通区111,待处理气体经由流通区111进入对应的催化剂层211,密 闭区112阻隔气体进入对应的催化剂层211,利用气体的流通在催化剂室2进 行分区脱除处理,能够明显增加气体与催化剂层211的接触面积。

29.具体的,催化剂层211内设有催化剂,催化剂包括活性金属和多孔载体, 其中活性金属可以为cu、fe、ni、mn等过渡金属元素,或者为pt、pb、ir、 ag等贵金属元素;另外多孔载体可采用zsm

‑

5、bea、h

‑

β等分子筛、或者活性 炭、活性焦、ceo2、sio2、tio2、al2o3等多孔材料。

30.具体的,盖板11的形状优选圆形,圆形盖板11从中心轴开始分为不同的 扇形区,扇形区包括密闭区112和流通区111,其中密闭区112所在的扇形角 度为45

‑

90

°

,流通区111所在的扇形角度为270

‑

315

°

,优选的,密闭区112 所在的扇形角度为90

°

,流通区111所在的扇形角度为270

°

,此时盖板11的结 构示意图详见图3所示。例如催化剂室2设有16个催化剂层211,那么流通区 111对应12个催化剂层211,密闭区112对应4个催化剂层211,这时候待处 理气体经由盖板11的流通区111会进入对应的12个催化剂层211,能够明显 增加气体与催化剂层211的接触面积,此时密闭区112对应的4个催化剂层211 不工作,因此我们可以对该4个催化剂层211进行维护和更换,从而实现不停 机更换,相较于传统的停机更换催化剂而言,本发明能够显著的提高工作效率, 提高企业经济效益。

31.当然也可以采用轮流的工作方式,优选地,能够采用如下的工作方式:继 续上面的例子,在12个催化剂层211工作结束后,旋转盖板11,使得盖板11 的流通区111对应其他的12个催化剂层211(其中有4个催化剂层211是原来 对应盖板11的密闭区112,通过旋转盖板11使得该4个催化剂层211对应盖 板11的流通区111),从而实现16个催化剂层211的轮流工作,即将对应密 闭区112的4个催化剂层211转到对应流通区111,将对应流通区111的4个 催化剂层211转到对应密闭区112。因为催化剂长时间不停歇使用会造成吸附 效果变差的问题,这时候将16个催化剂层211轮流使用,能够极大幅度延长的 催化剂的使用寿命。实践中发现,本发明可以使每个催化剂的使用寿命提高2~3 倍。

32.本实施例在这里对催化剂层211数量的举例说明不是对本发明的限制,在 实际使用时,还可以选择其他数量的实施例,本发明不以此为限制。

33.还有盖板11室1包括第一驱动组件12,第一驱动组件12连接盖板11,第 一驱动组件12带动盖板11旋转。例如第一驱动组件12可以为旋转皮带、电机 和其他传动元件,电机、旋转皮带、其他传动元件和盖板11构成旋转结构,优 选的,转速为0.1

‑

1转/分钟,用于实现盖板11的旋转动作。当然还可以是其 他结构的第一驱动组件12,本发明不以此为限制。

34.催化剂室2竖直装载有催化剂模块21,催化剂模块21具有两种工作模式, 包括常温模式和加热模式,在常温模式时,催化剂层211吸附待处理气体中的 voc;在加热模式时,催化剂层211所吸附的voc进行消解处理,实现voc的高 效、低成本以及分布式脱除。具体的,催化剂模块21包括电加热元件212、测 温元件213和加热控制组件214,优选的,电加热元件212优选加热丝,测温 元件213优选热电偶,加热丝设于催化剂层211内,催化剂层211的壁面上设 有热电偶。常温模式时,催化剂内的加热丝不工作,催化剂温度为室温;在加 热模式时,加热丝通电加热,催化剂层211的温度由热电偶及相应的加热控制 组件214控

制,一般不超过200℃。催化剂层211可以为板式或蜂窝状。

35.常温模式时,催化剂内的加热丝不工作,催化剂温度为室温,催化剂吸附 所处理气体中的voc,并将其存储于催化剂内;加热模式时,催化剂内的加热 丝通电加热,催化剂所吸附的voc与氧气反应,生成二氧化碳和水,实现voc 的消解,利用催化剂模块21的两种工作模式,实现了常温模式下的voc吸附和 加热模式下的voc消解,大大提高了voc脱除率,voc脱除率可达到80%

‑

95%, 脱除效果显著。

36.还有催化剂模块21的两种工作模式与盖板11的旋转相匹配,常温模式时, 相应位置的催化剂层211对应盖板11的流通区111,让气体通过常温模式的催 化剂,以利于气体中voc的吸附;加热模式时,相应位置的催化剂层211对应 盖板11的密闭区112,密闭区112可阻隔气体,使对应的催化剂区域不流通气 体,减少催化剂加热过程中的热量损耗,利用气体的流通与加热过程的匹配, 降低了加热的能耗,降低企业成本。

37.本装置除了催化剂室2和盖板室1之外,还包括抽风室3和风罩4,抽风 室3连接盖板室1,抽风室3相对盖板室1的另一端连接风罩4,抽风室3包括 抽风机31和用于驱动抽风机31工作的第二驱动组件32。其中风罩4为圆锥形 罩口,用于集中所需处理的含voc气体,抽风室3将待处理的气体抽入催化剂 室2。

38.包括防尘网5,抽风室3与盖板室1之间以及催化剂室2相对盖板室1的 另一端均设有防尘网5。具体的,其中抽风室3与盖板11室1之间设有防尘网 5,用于过滤气体中的细尘,以免阻塞催化剂;另外催化剂室2相对盖板11室 1的另一端设有防尘网5,用于过滤处理后的洁净气体。防尘网5可以为纱网。

39.实施例2

40.本发明实施例2提供一种基于电加热的吸附消解式voc脱除方法,包括:

41.在步骤101中,待处理气体被抽至盖板11室1,气体经由盖板11的流通 区111进入相应的催化剂层211。

42.在步骤102中,气体进入常温模式的催化剂层211,催化剂层211吸附气 体中的voc。

43.示例地,常温模式时,催化剂内的加热丝不工作,催化剂温度为室温,催 化剂吸附所处理气体中的voc,并将其存储于催化剂内。

44.在步骤103中,催化剂层211进入加热模式,对催化剂层211所吸附的voc 进行消解处理。

45.示例地,加热模式时,催化剂内的加热丝通电加热,催化剂所吸附的voc 与氧气反应,生成二氧化碳和水,实现voc的消解,而且在加热模式时,相应 的催化剂层211对应盖板11的密闭区112,使得相应的催化剂层211不流通气 体,减少催化剂加热过程中的热量损耗,利用气体的流通与加热过程的匹配, 降低了加热的能耗,降低企业成本。

46.本发明利用催化剂层的两种工作模式,实现了常温模式下的voc吸附和加 热模式下的voc消解,大大提高了voc脱除率,voc脱除率可达到80%

‑

95%,脱 除效果显著,该装置整体结构简单,成本低廉,可以用于印染、喷漆厂房等分 散源的voc脱除,易于普及。

47.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的 保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或 变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1