一种高分散铂修饰金属离子掺杂的半导体光催化剂、制备方法及其应用与流程

[0001]

本发明属于光催化氨合成技术领域,具体涉及一种高分散铂修饰金属离子掺杂的半导体光催化剂、制备方法及其在光催化氨合成中的应用。

背景技术:

[0002]

氨盐和硝酸盐作为必不可少的现代肥料,在工业和农业中都发挥着重要的作用。自然界中,氮气占大气质量的78%,固氮酶可以直接将大气中的氮气还原,但是此过程不能满足于现代肥料的需求。哈伯-博世工艺利用铁基催化剂在氮气和氢气条件下合成氨气,该工艺过程的制定在工业上已经取得了突破性的进展,但是此过程需要更高的温度(400

–

500℃)和压强(15

–

30mpa)。商业硝酸盐是通过氨气的催化氧化制备,在相似的严格反应条件(即15

–

25mpa,400

–

600℃,并使用贵金属作为催化剂)下进行多步化学反应制备而成,这样严酷的条件不仅消耗了全球2%能源,还会加剧全球的温室效应。因此,有必要开发一种在较温和的条件下进行绿色固氮反应策略,其中光催化固氮反应已经成为了一种新型的环保节能的方法。然而更多的反应基于氮气与水的反应,活化后的氮气从水溶液中获得一个质子(h

+

)最终实现氨气的制备。而与氢气(h2)的气相反应,氢气(h2)和氮气(n2)难以同时被活化。在当前的研究阶段,有一些研究报告实现了氮气和氢气在光催化下制备氨气。早在acs nano杂志中(2016年第10期第10507

–

10515页),题目为“来自于石墨烯的光激发热电子用于氨气的有效合成”,该过程通过制备铁负载的3d石墨烯用于光催化固氮反应,在光激发下,来自石墨烯的高能热电子激发到金属铁表面,促使吸附在催化剂表面的氮气得到活化。另外,李等人已经报道了通过等离子体辅助分子束外延(mbe)原位生长氮化镓(gan)纳米阵列,在290-380nm光谱范围内进行固氮反应。为了实现气相光催化固氮反应,所设计的催化剂不仅要促进光生电荷的分离以确保氮的活化,而且要提供氢气(h2)分子的活化位点。在光催化固氮反应中,需要实现氮气和氢气的活化,所以设计一种双活性位点的催化剂具有重要的意义。

技术实现要素:

[0003]

为了实现光催化固氮反应的高效进行,本发明设计了一种高分散铂修饰金属离子掺杂的半导体光催化剂,不仅促进了光生电子的分离,而且为活化氢气提供了活性位点,在室温下对光催化固氮具有显著的催化效果。

[0004]

本发明解决问题的方案如下:将金属铂粒子修饰在金属离子掺杂的半导体光催化剂表面,得到双活性位点的催化剂。该催化剂在光驱动下,室温使氮气和氢气反应生成氨气。

[0005]

本发明所述的一种高分散铂修饰金属离子掺杂的半导体光催化剂的制备方法,其步骤如下:

[0006]

(1)钼掺杂二氧化钛的制备:将钛的前驱体与钼的前驱体在溶剂中混合均匀进行

溶剂热反应,反应结束后冷却到室温,洗涤干燥后得到钼掺杂二氧化钛,记为mo-tio2;

[0007]

钛的前驱体为四氯化钛、四氟化钛、氢化钛、三氯化钛、乙酰丙酮氧钛、四异丙醇钛或钛酸四丁酯;钼的前驱体为乙酰丙酮钼、钼酸钠、钼酸铵、五氯化钼或三氧化钼;钛的前驱体与钼的前驱体的摩尔用量比例为1:0.0001~0.2;溶剂为去离子水、无水甲醇、无水乙醇、丙酮、无水四氢呋喃或无水乙二醇;溶剂热的反应温度为100~230℃,反应时间为24~72h;所述洗涤溶剂为去离子水、无水乙醇或丙酮;得到的钼掺杂二氧化钛其粒径大小为10nm~1000nm;

[0008]

(2)高分散铂修饰金属离子掺杂的半导体光催化剂(pt@mo-tio2)的制备:将金属铂(pt)的前驱体溶液与步骤(1)得到的钼掺杂二氧化钛混合,超声使其混合均匀,将溶剂蒸干后煅烧,从而得到本发明所述的高分散铂修饰金属离子掺杂的半导体光催化剂(pt@mo-tio2);高分散铂修饰金属离子掺杂的半导体光催化剂中,金属铂占整个催化剂质量的0.01%~5%,高分散铂的粒径为1~10nm;

[0009]

金属铂的前驱体为六水合氯铂酸、氯铂酸钠、氯铂酸或氯铂酸钾;金属铂(pt)的前驱体溶液中铂的质量浓度为0.1~100mg/ml,溶解铂的前驱体的溶剂为无水甲醇、丙酮、无水乙醇、无水乙二醇或无水四氢呋喃;煅烧是指在真空、氮气、氢气、氩气或氢-氩混合气氛围下,在350~550℃下煅烧2~10h;氢-氩混合气氛中,氢气的体积百分数为5~10%;

[0010]

(3)光催化氨合成:将步骤(2)得到的高分散铂修饰金属离子掺杂的半导体光催化剂在低温、低压光辐照条件下,催化氮气和氢气合成氨反应。

[0011]

所述的低温温度范围为-20℃~100℃,低压的压强范围为150~200mbar;所述的光辐照的光源为紫外光、可见光或近红外光,波长范围为180nm~2500nm,光辐照的时间范围是30~120min。

[0012]

在光催化反应期间,利用恒温反应浴控制反应温度,反应完成后向反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱峰面积计算氨气的生成量。

[0013]

(4)本发明基于构筑金属离子掺杂的二氧化钛表面负载铂纳米粒子,得到的催化剂应用于光催化固氮反应技术。光驱动活化氮气和氢气,绿色环保,既便宜又方便。设计和构筑双活化位点的催化剂实现氮气和氢气的同时活化,在温和的条件下进行氨合成反应,同时减少能耗降低环境污染。

附图说明

[0014]

图1:(a)为mo-tio2的透射图,从透射图中可以看出钼掺杂二氧化钛的大约在8nm左右;(b)为mo-tio2的高分辨透射图,从中可以清楚地看出样品的晶格条纹;(c)负载在mo-tio2上的铂纳米粒子的透射图,可以看出铂纳米粒子均匀大分散在样品表面,其粒径尺寸在4nm左右;(d)为1%pt@mo-tio2的透射图;表现了铂粒子暴露了(111)晶面。对应实施例3产物。

[0015]

图2:分别为ti、o、mo和pt的元素分布,从图中可以看出ti、o、mo、pt四种元素分布均匀。对应实施例3产物。

[0016]

图3:为x-射线衍射图(xrd),(a)线代表二氧化钛(tio2)的xrd信号;(b)线代表mo-tio2的xrd信号;(c)线代表1%pt@mo-tio2的xrd信号。对应实施例3产物。

[0017]

图4:为紫外吸收光谱图,(a)线代表二氧化钛,(b)线代表钼掺杂二氧化钛。从图中可以看出所制备的钼掺杂二氧化钛在紫外可见近红外光谱中都具有很强的吸收。对应实施例1和实施方案3产物。

[0018]

图5:为利用离子色谱仪建立的nh

4+

摩尔浓度/nh

4+

峰面积的关系曲线,此图与运用比色法测定的标准曲线图相一致。

[0019]

曲线方程为y=498785x+48,y表示利用离子色谱仪测得的nh

4+

的峰面积,x表示nh

4+

的摩尔浓度,单位是mmol/l。该标准曲线选取了五组不同浓度的nh

4+

(0mm、0.02mm、0.04mm、0.06mm、0.08mm)依次测得其峰面积,进而得到该关系曲线。

[0020]

首先配置0mm、0.02mm、0.04mm、0.06mm、0.08mm五种不同浓度氨的标准溶液,用1.5ml的注射器分别抽取上述五种不用浓度的1ml氨的标准溶液,然后将注射器打入离子色谱的阳离子柱中,观察nh

4+

的峰面积,将nh

4+

摩尔浓度和nh

4+

峰面积作图得到标准曲线。

[0021]

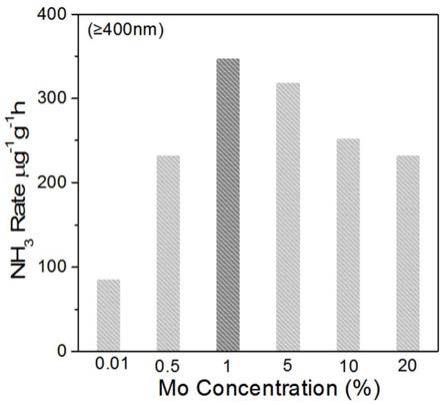

图6:为不同钼掺杂浓度的二氧化钛负载百分之一铂粒子在带有400nm的滤光片的氙灯下合成氨的速率图,对应实施案例1~6。图中可以看出钛和钼的摩尔比例为1:1时,光催化氨合成的效果最佳。

[0022]

图7:为不同铂负载量的半导体光催化剂pt@mo-tio2在带有400nm的滤光片的氙灯下合成氨的速率图,对应实施案例3和实施例7~11。图中可以看出铂的负载量对合成氨的效果有明显的影响,当铂的负载量占催化剂质量的1%时,效果最佳。

具体实施方式

[0023]

实施例1:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0024]

(1)钼掺杂二氧化钛(mo-tio2)的制备:首先量取40ml的无水乙醇于烧杯内,然后用移液管移取2ml的四氯化钛和无水乙醇混合,至溶液冷却至室温后向上述溶液加入0.6mg的乙酰丙酮钼搅拌均匀,将反应溶液倒入高压反应釜中,随后置于电热恒温鼓风干燥箱中180℃下溶剂热反应24h。待反应结束冷却到室温以后,将得到的固体用去离子水和乙醇洗涤数次,即得到1mo-tio2。所制得的催化剂质量为300mg,钛的前驱体与钼的前驱体的摩尔用量比例为1:0.0001,钼的掺杂比例为0.01%。

[0025]

(2)1%高分散铂负载的pt@mo-tio2的制备:首先称取100mg的1mo-tio2于2ml的丙酮溶液,然后用移液枪移取520μl的5mg/ml六水合氯铂酸于上述溶液中,超声10分钟使其混合均匀并搅拌20分钟,最后用旋转蒸发仪除去丙酮溶剂,将剩下的样品置于石英舟中,在h2/ar(其中h2的体积百分数为5%)气氛下450℃煅烧4h,得到的高分散铂修饰金属离子掺杂的半导体光催化剂,产物质量为87.86mg。光催化剂中金属铂的质量占整个催化剂质量的1%。

[0026]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的光催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计

算氨气的生成量,氨气的生成量可以达到85.74μg h-1

g-1

。

[0027]

实施例2:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0028]

(1)钼掺杂二氧化钛(mo-tio2)的制备:首先量取40ml的无水乙醇于烧杯内,然后用移液管移取2ml的四氯化钛和无水乙醇混合,至溶液冷却至室温后向上述溶液加入30mg的乙酰丙酮钼搅拌均匀,将反应溶液倒入高压反应釜中,随后置于电热恒温鼓风干燥箱中180℃反应24h。待反应结束冷却到室温以后,将得到的固体用去离子水和乙醇洗涤数次,即得到2mo-tio2。所制得的催化剂质量为300mg,钛的前驱体与钼的前驱体的摩尔用量比例为1:0.005,钼的掺杂比例为0.5%。

[0029]

(2)1%高分散铂修饰的pt@mo-tio2的制备:与实施例1相同。

[0030]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到232.4μg h-1

g-1

。

[0031]

实施例3:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0032]

(1)钼掺杂二氧化钛(mo-tio2)的制备:首先量取40ml的无水乙醇于烧杯内,然后用移液管移取2ml的四氯化钛和无水乙醇混合,至溶液冷却至室温后向上述溶液加入60mg的乙酰丙酮钼搅拌均匀,将反应溶液倒入高压反应釜中,随后置于电热恒温鼓风干燥箱中180℃反应24h。待反应结束冷却到室温以后,将得到的固体用去离子水和乙醇洗涤数次,即得到3mo-tio2。所制得的催化剂质量为300mg,钛的前驱体与钼的前驱体的摩尔用量比例为1:0.01,钼的掺杂比例为1%。

[0033]

(2)1%高分散铂修饰的pt@mo-tio2的制备:与实施例1相同。

[0034]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到347.6μg h-1

g-1

。

[0035]

实施例4:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0036]

(1)钼掺杂二氧化钛(mo-tio2)的制备:首先量取40ml的无水乙醇于烧杯内,然后用移液管移取2ml的四氯化钛和无水乙醇混合,至溶液冷却至室温后向上述溶液加入300mg的乙酰丙酮钼搅拌均匀,将反应溶液倒入高压反应釜中,随后置于电热恒温鼓风干燥箱中180℃反应24h。待反应结束冷却到室温以后,将得到的固体用去离子水和乙醇洗涤数次,即得到4mo-tio2。所制得的催化剂质量为356mg,钛的前驱体与钼的前驱体的摩尔用量比例为

1:0.05,钼的掺杂比例为5%。

[0037]

(2)1%高分散铂修饰的pt@mo-tio2的制备:与实施例1相同。

[0038]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到318.6μg h-1

g-1

。

[0039]

实施例5:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0040]

(1)钼掺杂二氧化钛(mo-tio2)的制备:首先量取40ml的无水乙醇于烧杯内,然后用移液管移取2ml的四氯化钛和无水乙醇混合,至溶液冷却至室温后向上溶液加入600mg的乙酰丙酮钼搅拌均匀,将反应溶液倒入高压反应釜中,随后置于电热恒温鼓风干燥箱中180℃反应24h。待反应结束冷却到室温以后,将得到的固体用去离子水和乙醇洗涤数次,即得到5mo-tio2。所制得的催化剂质量为388mg,钛的前驱体与钼的前驱体的摩尔用量比例为1:0.1,钼的掺杂比例为10%。

[0041]

(2)1%高分散铂修饰的pt@mo-tio2的制备:与实施例1相同。

[0042]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到253μg h-1

g-1

。

[0043]

实施例6:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0044]

(1)钼掺杂二氧化钛(mo-tio2)的制备:首先量取40ml的无水乙醇于烧杯内,然后用移液管移取2ml的四氯化钛和无水乙醇混合,至溶液冷却至室温后向上述溶液加入1200mg的乙酰丙酮钼搅拌均匀,将反应溶液倒入高压反应釜中,随后置于电热恒温鼓风干燥箱中180℃反应24h。待反应结束冷却到室温以后,将得到的固体用去离子水和乙醇洗涤数次,即得到6mo-tio2。所制得的催化剂质量为436mg,钛的前驱体与钼的前驱体的摩尔用量比例为1:0.2,钼的掺杂比例为20%。

[0045]

(2)1%高分散铂修饰的pt@mo-tio2的制备:与实施例1相同。

[0046]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应

期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到232.4μg h-1

g-1

。

[0047]

实施例7:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0048]

(1)钼掺杂二氧化钛(mo-tio2)的制备:与实施例3相同。

[0049]

(2)0.01%高分散铂负载的pt@mo-tio2的制备:首先称取100mg的催化剂于2ml的丙酮溶液,然后用移液枪移取5.20μl的5mg/ml六水合氯铂酸于上述溶液中,超声10分钟使其混合均匀并搅拌20分钟,最后用旋转蒸发仪除去丙酮溶剂,将剩下的样品置于石英舟中,在h2/ar(其中h2的体积百分数为5%)气氛下450℃煅烧4h,得到的高分散铂修饰金属离子掺杂的半导体光催化剂用于氮气氢气环境下的固氮反应。产物质量为86mg。光催化剂中金属铂的质量占整个催化剂质量的0.01%。

[0050]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到348.6μg h-1

g-1

。

[0051]

实施例8:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0052]

(1)钼掺杂二氧化钛(mo-tio2)的制备:与实施例3相同。

[0053]

(2)0.5%高分散铂负载的pt@mo-tio2的制备:首先称取100mg的催化剂于2ml的丙酮溶液,然后用移液枪移取260μl的5mg/ml六水合氯铂酸于上述溶液中,超声10分钟使其混合均匀并搅拌20分钟,最后用旋转蒸发仪除去丙酮溶剂,将剩下的样品置于石英舟中,在h2/ar(其中h2的体积百分数为5%)气氛下450℃煅烧4h,得到的高分散铂修饰金属离子掺杂的半导体光催化剂用于氮气氢气环境下的固氮反应。产物质量为86.9mg。光催化剂中金属铂的质量占整个催化剂质量的0.5%。

[0054]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到360μg h-1

g-1

。

[0055]

实施例9:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0056]

(1)钼掺杂二氧化钛(mo-tio2)的制备:与实施例3相同。

[0057]

(2)1%高分散铂负载的pt@mo-tio2的制备:首先称取100mg的催化剂于2ml的丙酮溶液,然后用移液枪移取520μl的5mg/ml六水合氯铂酸于上述溶液中,超声10分钟使其混合

均匀并搅拌20分钟,最后用旋转蒸发仪除去丙酮溶剂,将剩下的样品置于石英舟中,在h2/ar(其中h2的体积百分数为5%)气氛下450℃煅烧4h,得到的高分散铂修饰金属离子掺杂的半导体光催化剂,产物质量为87.86mg。光催化剂中金属铂的质量占整个催化剂质量的1%。

[0058]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到527μg h-1

g-1

。

[0059]

实施例10:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0060]

(1)钼掺杂二氧化钛(mo-tio2)的制备:与实施例3相同。

[0061]

(2)2%高分散铂负载的pt@mo-tio2的制备:首先称取100mg的催化剂于2ml的丙酮溶液,然后用移液枪移取1040μl的5mg/ml六水合氯铂酸于上述溶液中,超声10分钟使其混合均匀并搅拌20分钟,最后用旋转蒸发仪除去丙酮溶剂,将剩下的样品置于石英舟中,在h2/ar(其中h2的体积百分数为5%)气氛下450℃煅烧4h,得到的高分散铂修饰金属离子掺杂的半导体光催化剂,产物质量为89mg。光催化剂中金属铂的质量占整个催化剂质量的2%。

[0062]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到483μg h-1

g-1

。

[0063]

实施例11:高分散铂修饰钼掺杂二氧化钛的制备方法及其应用

[0064]

(1)钼掺杂二氧化钛(mo-tio2)的制备:与实施例3相同。

[0065]

(2)5%高分散铂负载的pt@mo-tio2的制备:首先称取100mg的催化剂于2ml的丙酮溶液,然后用移液枪移取2600μl的5mg/ml六水合氯铂酸于上述溶液中,超声10分钟使其混合均匀并搅拌20分钟,最后用旋转蒸发仪除去丙酮溶剂,将剩下的样品置于石英舟中,在h2/ar(其中h2的体积百分数为5%)气氛下450℃煅烧4h,得到的高分散铂修饰金属离子掺杂的半导体光催化剂,产物质量为90mg。光催化剂中金属铂的质量占整个催化剂质量的5%。

[0066]

(3)光催化固氮反应的操作:将10.00mg步骤(2)得到的催化剂与丙酮混合均匀,用隔膜泵抽走丙酮使催化剂平铺到石英反应器底部,将石英反应器与机械泵相连,在真空状态下抽取30min之后向石英反应器中通入摩尔比为3:1的h2(450μmol、0.15atm)和n2(150μmol、0.15atm)的混合气体,然后将反应器(压强为150mbar)转移到20℃的恒温反应浴中,利用带有400nm滤光片的氙灯进行光催化固氮合成反应,光辅照时间为60min。在光催化反应期间,利用恒温反应浴将石英反应器的温度保持为20℃,反应完成后向石英反应器中打2ml

水,保持20分钟待氨气完全被水吸收得到氨水溶液,通过氨水溶液离子色谱(如图5所示)计算氨气的生成量,氨气的生成量可以达到261.8μg h-1

g-1

。

[0067]

以上实施例说明,高分散铂修饰钼掺杂二氧化钛可以得到具有双活性位点的光催化剂,能够在室温下高效催化氮气和氢气。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种对双酚a具有高矿化率的可见光响应型复合光催化剂的制作方法

- 多级式光催化臭氧氧化反应器及其光催化剂的制备方法

- 一种z型光催化剂及其制备方法

- 抗病毒性组合物、抗病毒剂、光催化剂以及病毒灭活方法

- 一种复合可见光光催化剂Ag<sub>2</sub>CO<sub>3</sub>/TiO<sub>2</sub>/ UiO-66-(COOH)<sub>2</sub>的制备方法及其应用

- 一种石墨烯负载的具有凹面立方体形貌的Ag光催化剂的制备方法

- 一种选择性专一识别的PPyZnFe2O4磁性印迹复合光催化剂的制备方法

- 的制备方法及应用

- 抗病毒性组合物、抗病毒剂、光催化剂及病毒灭活方法

- 一种选择性专一识别的PPyZnFe2O4磁性印迹复合光催化剂的制备方法