一种选择性吸附分离二甲苯异构体的方法和再生方法

1.本技术涉及一种选择性吸附分离二甲苯异构体的方法和再生方法,属于吸附分离技术领域。

背景技术:

2.芳烃(苯、甲苯、二甲苯)是重要的基础化工原料,其产量和规模仅次于乙烯和丙烯。近年来,我国聚酯工业高速发展,对应的原材料芳烃(苯、甲苯、二甲苯)消费量快速上升,供应缺口逐年加大。二甲苯异构体的混合物在工业上主要来源于催化重整,蒸汽裂解,甲苯歧化和煤焦油。其中对二甲苯是最具工业应用价值的有机化工原料,主要用于合成对苯二甲酸或对苯二甲酸二甲酯;对苯二甲酸与乙二醇反应得到的聚酯性能优异,广泛应用于纤维、胶片和树脂的制备,是一种十分重要的合成纤维和塑料的原料。三种单一异构体都是化工及医药领域昂贵并且重要的原材料和合成中间体,具有极高的应用价值和不可或缺的重要地位。然而工业上混合二甲苯主要用作溶剂和汽油的掺合组分,资源利用率低,因此寻找一种高效、经济、环保的混合二甲苯分离方法具有重要的意义。三种异构体的动力学直径和物理化学性质极为相近,因此二甲苯异构体的分离一直是人们关注的分离难题,设计开发出更高效的二甲苯分离吸附剂是当前解决问题的首要任务。

技术实现要素:

3.根据本技术的一个方面,提供了一种选择性吸附分离二甲苯异构体的方法,在选择性吸附分离二甲苯异构体的过程中,利用柱撑材料(一类新型的三维网络骨架材料)作为吸附剂,金属有机框架材料是一类由二价金属离子、含有羧基的有机配体ⅰ(例如5-氨基间苯二甲酸)以及含氮有机配体ⅱ构成的多孔有机材料,该材料对二甲苯异构体表现出优异的选择吸附性。

4.一种选择性吸附分离二甲苯异构体的方法,利用吸附剂对二甲苯异构体进行选择性吸附,将所述二甲苯异构体的分离;

5.所述吸附剂包括金属有机骨架材料,所述金属有机骨架材料由二价金属离子源、含氮有机配体ⅰ、含氮有机配体ⅱ制备得到;

6.所述含氮有机配体ⅰ中含有羧基;

7.所述含氮有机配体ⅱ中含有式a所示结构式的基团中的任一种;

8.9.其中,r1、r2、r7、r8独立地选自h、卤素、羧基、氨基、羟基、磺酸基中的任一种。

10.可选地,所述含氮有机配体ⅰ选自具有式b所示结构式的物质中的任一种;

[0011][0012]

在式b中,r

11

、r

12

、r

13

、r

14

、r

15

中有两个为羧基,其余均为h,两个羧基为间位或者对位。

[0013]

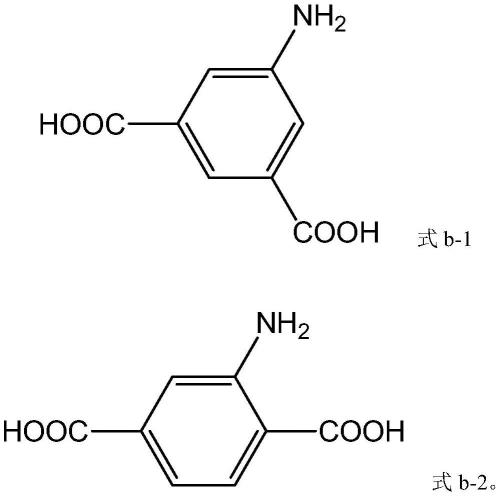

可选地,所述含氮有机配体ⅰ具有式b-1或者式b-2所示的结构式;

[0014][0015]

可选地,所述含氮有机配体ⅱ选自具有式c所示结构式的物质中的任一种;

[0016][0017]

在式c中,r1’

、r2’

、r3’

、r4’

、r5’

、r6’

、r7’

、r8’

独立地选自h、卤素、羧基、氨基、羟基、磺酸基中的任一种;

[0018]

r选自c2~c6亚烯基、c2~c6亚炔基、c6~c

10

亚芳基、式e所示的基团中的任一种;

[0019][0020]

n的取值范围为0或者1。

[0021]

可选地,在式c中,所述r选自具有式f、式g、式h所示基团中的任一种;

[0022][0023]

可选地,所述二价金属离子源中的二价金属离子选自co

2+

、zn

2+

、ni

2+

、cu

2+

、mg

2+

、al

2+

、fe

2+

中的任一种。

[0024]

具体地,二价金属离子源包括二价金属离子的醋酸盐、硝酸盐、硫酸盐,卤化盐的任一种。

[0025]

下面介绍吸附剂的制备方法:

[0026]

a、获得含有二价金属离子源的溶液a;

[0027]

b、获得含有含氮有机配体ⅰ和含氮有机配体ⅱ溶液b;

[0028]

c、将溶液a和溶液b混合,反应,活化,即可得到所述吸附剂。

[0029]

步骤c中,所述反应的条件为50~70℃,反应36~84h。

[0030]

所述活化为将反应后得到的产物浸泡在甲醇中1.5~5天。

[0031]

可选地,所述二甲苯异构体包括邻二甲苯、间二甲苯、对二甲苯中的至少两种。

[0032]

可选地,所述方法包括:

[0033]

s1、获得含有二甲苯异构体的吸附质;

[0034]

s2、对吸附剂进行预处理,获得预处理后的吸附剂;

[0035]

s3、将预处理后的吸附剂利用静态吸附方式或者动态吸附方式对二甲苯异构体进行选择性吸附,从而实现所述二甲苯异构体的分离。

[0036]

可选地,在步骤s1中,所述吸附质中的溶剂包括均三甲苯、对二乙基苯、三异丙基苯、正庚烷、正己烷、环辛烷、异辛烷中的任一种。

[0037]

可选地,所述步骤s2中,预处理包括方式一或者方式二;

[0038]

方式一:

[0039]

在120~180℃条件下,对所述吸附剂进行抽真空处理4~8h;

[0040]

方式二:

[0041]

在180~200℃条件下,利用惰性气体对所述吸附剂进行吹扫4~8h。

[0042]

可选地,步骤s3中,所述静态吸附方式包括:将所述预处理后的吸附剂加入所述吸附质中混合,对所述二甲苯异构体进行选择性吸附,从而实现所述二甲苯异构体的分离。

[0043]

可选地,采取静态吸附方式分离所述二甲苯异构体时,二甲苯异构体在吸附质中的含量为1~20wt%。

[0044]

具体地,二甲苯异构体在所述吸附质中的含量的上限独立选自2wt%、3wt%、4wt%、5wt%、6wt%、10wt%、15wt%、20wt%中的任一种;二甲苯异构体在所述吸附质中的含量的上限独立选自1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、10wt%、15wt%中的任一种。

[0045]

优选地,在步骤s1中,所述二甲苯异构体在所述吸附质中的含量为2~6wt%。

[0046]

可选地,在所述步骤s3中,所述吸附质与吸附剂的比例关系为1.5~10:1。

[0047]

具体地,所述吸附质与吸附剂的比例关系的上限选自2:1、3:1、4:1、5:1、10:1中的任一种;所述吸附质与吸附剂的比例关系的下限选自1.5:1、2:1、3:1、4:1、5:1中的任一种。

[0048]

优选地,所述吸附质与吸附剂的比例关系为1.5~5:1。

[0049]

可选地,所述静态吸附方式的条件为:吸附温度25~45℃,吸附时间1~24小时。

[0050]

具体地,吸附温度为室温。

[0051]

吸附时间的上限选自1.5h、2h、2.5h、3h、5h、24h中的任一种;吸附时间的下限选自1h、1.5h、2h、2.5h、3h、5h中的任一种。

[0052]

可选地,步骤s3中,所述动态吸附方式包括:

[0053]

将所述预处理后的吸附剂填装至吸附柱中,将所述吸附质通入所述吸附柱中,对所述吸附质中的二甲苯异构体进行选择性吸附,从而实现所述二甲苯异构体的分离。

[0054]

可选地,采取动态吸附方式分离所述二甲苯异构体时,二甲苯异构体在吸附质中的含量为0.001~1wt%。

[0055]

可选地,在所述动态吸附方式中,所述二甲苯异构体进料液的流速为0.2~2ml/min。

[0056]

可选地,所述动态吸附的条件为25~45℃之间。

[0057]

可选地,所述吸附质通入所述吸附柱中的流量为0.2~0.8ml/min。

[0058]

具体地,所述吸附质通入所述吸附柱中的流量的上限选自0.5ml/min、0.8ml/min;所述吸附质通入所述吸附柱中的流量的下限选自0.2ml/min、0.5ml/min。

[0059]

根据本技术的另一方面,还提供了一种吸附材料的再生方法,所述再生方法包括:真空脱附法和氮气加热脱附法;

[0060]

所述真空脱附法包括:将吸附后的吸附剂抽真空处理至100mmhg以下,即可得到再生的吸附剂;

[0061]

所述氮气加热脱附法包括:将吸附后的吸附柱用惰性气体在180~220℃条件下吹扫6h以上,即可得到再生的吸附剂。

[0062]

具体地,所述吸附后的吸附剂为静态吸附方式中得到的吸附剂;

[0063]

所述吸附后的吸附柱为上述动态吸附方式中的吸附柱。

[0064]

具体地,所述真空脱附法:将吸附实验后的吸附剂材料抽真空处理至100mmhg以下即为一次再生,可继续用于下一次吸附实验;

[0065]

所述氮气加热脱附法:将穿透实验后的吸附柱用氮气惰性气体在200℃下进行吹扫,吹扫时间为6h以上即为一次再生,可继续用于下一次动态穿透实验。

[0066]

本技术中,“亚烯基”,是指由含有至少一个c=c的烯烃类化合物分子上失去任意两个氢原子形成的基团。

[0067]“亚炔基”是指由含有至少一个c≡c的炔烃类化合物分子上失去任意两个氢原子

形成的基团。

[0068]“亚芳基”是指芳香族化合物分子中,失去芳香环c原子上的任意两个氢原子所形成的基团。

[0069]“c2~c

6”,“c6~c

10”等均指基团中所包含的碳原子数。

[0070]

本技术能产生的有益效果包括:

[0071]

1)本技术中的用于选择性吸附分离二甲苯异构体的吸附剂是一类柱撑三维框架材料,由二价金属离子、含有羧基的含氮有机配体ⅰ(5-氨基间苯二甲酸)以及含氮有机配体ⅱ形成的多孔有机材料。这类多孔材料具有独特的菱形孔(图10所示),不饱和金属位点以及含氧基团使其在二甲苯异构体吸附分离领域展现出独特的性能。

[0072]

2)本技术中吸附剂,对于二甲苯异构体来说,表现出对二甲苯的极高选择性,其次为邻二甲苯的选择性,间二甲苯的选择性最低。

[0073]

3)本技术中吸附剂在对二甲苯和间二甲苯双组分竞争条件下,随着进料浓度增加,间二甲苯几乎不吸附,展现出对于对二甲苯的极高选择性。

附图说明

[0074]

图1是根据本发明实施例1合成的产物的xrd图。

[0075]

图2是根据本发明实施例1合成的产物的扫描电镜(sem)图。

[0076]

图3是根据本发明实施例1合成的产物的热重曲线图。

[0077]

图4是根据本发明实施例2合成的产物的xrd图。

[0078]

图5是根据本发明实施例2合成的产物的扫描电镜(sem)图。

[0079]

图6是根据本发明实施例2合成的产物的热重曲线图。

[0080]

图7是根据本发明实施例1合成的产物的二甲苯异构体单组分吸附曲线图。

[0081]

图8是根据本发明实施例1合成的产物的二甲苯异构体双组分吸附曲线图。

[0082]

图9是根据本发明实施例1合成的产物的二甲苯异构体动态穿透曲线图;

[0083]

图10为本技术中柱撑三维框架材料(即金属有机骨架材料)的菱形孔的结构示意图。

具体实施方式

[0084]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0085]

如无特别说明,本技术的实施例中的原料均通过商业途径购买。

[0086]

下面介绍可能的实现方式:

[0087]

本技术提供了一种选择性吸附分离二甲苯异构体的吸附剂,所述吸附剂包括柱层状金属有机骨架材料;所述柱层状金属有机骨架材料由二价金属离子、羧酸含氮有机配体ⅰ和含氮有机配体ⅱ制备得到。

[0088]

所述吸附剂中的金属离子为co

2+

、zn

2+

、ni

2+

、cu

2+

、mg

2+

、al

2+

、fe

2+

中的一种,优选co

2+

、zn

2+

、ni

2+

中的一种。

[0089]

所述吸附剂中的含氮有机配体ⅰ为5-氨基间苯二甲酸,结构式如下:

[0090][0091]

所述吸附剂中的含氮有机配体ⅱ为4,4

’‑

联吡啶或含有取代基的4,4

’‑

联吡啶以下结构中的一种,优选4,4

’‑

联吡啶;

[0092][0093][0094]

其中,r为以下基团中的至少一种:

[0095][0096]

r1’

、r2’

、r3’

、r4’

、r5’

、r6’

、r7’

、r8’

独立地选自卤素、羧基、氨基、羟基、磺酸基中的任一种。

[0097]

所述吸附剂为粉末,颗粒或膜中的一种。

[0098]

一种吸附分离二甲苯异构体的方法,使用上述任一项所述的吸附剂对二甲苯异构体进行吸附分离。

[0099]

所述二甲苯异构体选自对二甲苯、间二甲苯和邻二甲苯中的至少两种。

[0100]

所述吸附材料静态吸附实验中吸附剂与吸附质的质量比为0.2~0.6;所述吸附材料静态吸附实验中吸附温度应介于25~45℃之间;吸附时间应介于1~24h之间。

[0101]

所述吸附材料动态穿透实验过程中二甲苯混合溶液进料浓度大于0.001wt%。

[0102]

所述吸附材料的再生方法为真空脱附法和氮气加热脱附法中的一种。

[0103]

本技术公开了一种吸附剂及其应用,所述吸附剂包括含柱撑状金属有机骨架材料,所述含柱撑状金属有机骨架材料由二价金属离子源,5-氨基间苯二甲酸以及含氮有机配体反应得到,在二甲苯异构体分离领域展现出优先吸附对二甲苯,其次是间二甲苯,最后是邻二甲苯的吸附顺序,进而实现对混合物二甲苯异构体的选择性分离。并且具有很高的对二甲苯选择性和吸附容量,具有较好的工业应用前景。

[0104]

在本技术的实施例中,产物的x射线粉末衍射物相分析(xrd)采用荷兰帕纳科(panalytical)公司的x’pert pro x射线衍射仪,cu靶,kα辐射源(λ=0.15418nm),电压40kv,电流40ma。

[0105]

在本技术的实施例中,产物的sem形貌分析采用hitachi的su8020扫描电子显微镜。

[0106]

在本技术的实施例中,产物的热分析采用美国ta公司sdt q600热分析仪,氮气流通气氛,气流速度是100ml/min,升温速率是10℃/min。

[0107]

本技术的实施例中,吸附性能评价利用agilent气相色谱仪,检测的条件:毛细柱:采取极性的聚乙二醇固定相毛细柱,如ffap/db-wax;前进样口气化室温度:150℃~200℃;柱温采取程序升温;检测器温度:200℃~220℃,载气流速1~5ml/min;h2流速为10~30ml/min,空气流速为200~400ml/min。

[0108]

实施例1

[0109]

具体的配料过程如下:将0.1245g乙酸钴溶于5ml去离子水中,将0.039g 4,4

’‑

联吡啶和0.045g的5-氨基间苯二甲酸溶于5ml甲醇溶剂中,将上述两个溶液混合后超声直至均匀分散,最后将混合液转移到不锈钢高压合成釜中继续在60℃烘箱中反应72h。经过抽滤和甲醇溶剂的冲洗得到紫色固体产物,将其浸泡在甲醇中进行活化,浸泡三天,最后即可得到柱撑三维框架材料,标记为1#。

[0110]

取该紫色固体的样品(1#)做xrd分析,其结果显示在图1,由图可见,样品的出峰位置在7.5

°

,11.5

°

,13.9

°

15.9

°

和18.3

°

的2θ处,特征峰明显,证明其已成功合成;

[0111]

该样品的扫描电镜(sem)图显示在图2,由图2可以看出,样品1#的形貌为棒状;

[0112]

热分析结果热重曲线显示在图3,由图3可以看出样品1#的热分解温度在400℃。

[0113]

实施例2

[0114]

具体的配料过程如下:将0.292g乙酸锌、0.1044g 4,4

’‑

联吡啶和0.1206g5-氨基间苯二甲酸溶于72ml dmf/h2o(3;1)的混合溶剂中,室温搅拌至分散均匀,将混合液转移到不锈钢高压合成釜中继续在90℃烘箱中反应72h。经过抽滤和甲醇溶剂的冲洗得到白色固体产物,将其浸泡在甲醇中进行活化,浸泡三天,最后即可得到柱撑三维框架材料,标记为2#。

[0115]

取该紫色固体的样品(1#)做xrd分析,其结果显示在图4,由图可见,样品的出峰位置在7.5

°

,11.5

°

,13.9

°

15.9

°

和18.3

°

的2θ处,结晶度高,特征峰明显,证明其已成功合成;

[0116]

该样品的扫描电镜(sem)图显示在图5,由图5可以看出样品2#的形貌为均匀片层状;

[0117]

热分析结果热重曲线显示在图6,由图6可以看出样品2#的热分解温度在350℃,并随着温度升高,逐渐分解。

[0118]

实施例3

[0119]

具体的配料过程如下:将0.6227g乙酸钴溶于25ml去离子水中,将0.1952g 4,4

’‑

联吡啶乙炔和0.2239g的5-氨基间苯二甲酸溶于25ml甲醇溶剂中,将上述两个溶液混合后超声直至均匀分散,最后将混合液转移到不锈钢高压合成釜中继续在60℃烘箱中反应72h。经过抽滤和甲醇溶剂的冲洗得到紫色固体产物,将其浸泡在甲醇中进行活化,浸泡三天,最后即可得到柱撑三维框架材料,标记为3#。

[0120]

实施例4

[0121]

具体的配料过程如下:将1.8681g乙酸钴溶于75ml去离子水中,将0.5856g 4,4

’‑

联吡啶和0.6717g的5-氨基间苯二甲酸溶于75ml甲醇溶剂中,将上述两个溶液混合后超声直至均匀分散,最后将混合液转移到不锈钢高压合成釜中继续在60℃烘箱中反应72h。经过抽滤和甲醇溶剂的冲洗得到紫色固体产物,将其浸泡在甲醇中进行活化,浸泡三天,最后即可得到柱撑三维框架材料,标记为4#。

[0122]

实施例5静态单组分吸附性能评价测试

[0123]

以实施例1的样品1#为例进行单组分二甲苯静态吸附实验。配制好一系列浓度梯度(1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、8wt%、10wt%、12wt%、15wt%)的单组分对二甲苯、间二甲苯、邻二甲苯的吸附液,溶剂为均三甲苯。

[0124]

将样品1#进行预处理,预处理的方法为,氮气在200℃下连续吹扫6h。

[0125]

将氮气吹扫预处理好的粉末吸附剂即样品1#,将样品1#以0.1g分别加入不同浓度的吸附液(吸附液的质量均为1g)中,在摇床中进行吸附实验,同时要设置空白对照组(空白组分中除不加吸附剂外,与上述吸附液的配制方法相同),即不添加吸附剂,其余均相同。3h以后吸取上层清液,用气相色谱仪分析空白样品中每个组分的浓度和被吸附后样品中各个组分的浓度,最后单组分吸附曲线图显示在图7。从图中可以看出,对二甲苯的吸附量最高,达到160mg/g,其次是邻二甲苯(100mg/g),最后是间二甲苯(70mg/g)。

[0126]

吸附液和吸附质是指同一概念。

[0127]

实施例6静态双组分吸附性能评价测试

[0128]

以实施例1的样品1#为例进行双组分(对二甲苯/间二甲苯)静态吸附实验。配制好一系列浓度梯度的对二甲苯/间二甲苯的混合吸附液1wt%,2wt%,4wt%,6wt%,8wt%,10wt%,15wt%(对二甲苯和间二甲苯的摩尔比为1:1)。将样品1#进行预处理,预处理的方法为:氮气在180℃下连续吹扫5h。将氮气吹扫预处理好的粉末吸附剂即样品1#,将样品1#以0.7g分别加入不同浓度溶剂的吸附液(吸附液的质量均为1g)中,在摇床中进行吸附实验,同时要设置空白对照组,即不添加吸附剂,其余均相同。吸附一小时以后吸取上层清液,用气相色谱仪分析空白样品中每个组分的浓度和被吸附后样品中各个组分的浓度。双组分竞争的吸附曲线图如图8。从双组分竞争吸附曲线中可以看出,随着浓度的增加,对二甲苯的吸附量逐渐增加直至吸附饱和,间二甲苯的吸附量逐渐减小,二者的选择性增加,说明对二甲苯和间二甲苯之间存在竞争的吸附位点,属于竞争吸附。

[0129]

实施例7不同预处理条件和不同溶剂的多组分或双组份静态吸附实验测试

[0130]

以实施例1的样品1#为例进行5wt%二甲苯异构体不同组分、不同溶剂及不同预处理条件的吸附实验。具体的吸附量和选择性数据显示在表1中。(当混合吸附液为二组分时,三组分摩尔浓度配比1:1;当混合吸附液为三组分时,三组分摩尔浓度配比1:1:1)

[0131]

表1实施例1样品在不同组分、不同溶剂不同预处理条件下的吸附数据

[0132][0133]

在表1中,px表示对二甲苯;mx表示间二甲苯;ox表示邻二甲苯。

[0134]

由表1可以看出:溶剂会影响三种异构体的饱和吸附量,但是其吸附优先顺序不受影响,均为对二甲苯》邻二甲苯》间二甲苯。

[0135]

实施例8不同吸附时间和吸附质与吸附剂质量比的单/多组分静态吸附实验测试

[0136]

采用与实施例5至实施例7相同的方法评价吸附材料的分离性能(即单组分参见实施例5,双组份参见实施例6,多组分参见实施例7),具体的静态吸附实验条件与实施例5、实施例6、实施例7的区别参见表2、表3。

[0137]

表2单组分二甲苯静态吸附实验的条件参数

[0138][0139]

表3多组分二甲苯竞争吸附实验的条件参数

[0140][0141][0142]

以上样品的测试结果均为优先选择性吸附对二甲苯。

[0143]

实施例9动态穿透性能评价测试

[0144]

以实施例1的样品1#为例进行双组分二甲苯异构体动态穿透实验。取抽真空预处理8h,真空度达到50mmhg后的吸附剂1#0.33g装填入吸附柱(内径4mm,长度50mm),在室温25℃下开始进行穿透实验。在穿透实验开始之前,用泵以一定流速泵入纯均三甲苯溶剂以1ml/min的流速冲洗管路和柱子,当管路中全部充满纯的均三甲苯溶剂时,将进料溶液从均三甲苯换为0.5wt%二甲苯异构体二组分等摩尔混合溶液,流速为0.5ml/min,从第一滴液体流出开始,每半分钟取一个样品,取32个样品后,每五分钟取一个样品,直到柱子中的吸附剂被两个组分的二甲苯全部穿透为止。实验完成后继续用纯均三甲苯溶剂以2ml/min的流速冲洗柱子2h。用气相色谱仪检测出口样品浓度,作出样品浓度随时间变化的穿透曲线图如图9。从穿透曲线中可以看出间二甲苯先流出且流出浓度一直大于对二甲苯,说明吸附柱优先吸附对二甲苯,对间二甲苯吸附较弱。

[0145]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1