一种树脂基碳微球的制备方法及其应用

1.本技术涉及吸附材料技术领域,具体地涉及一种树脂基碳微球的制备方法及其应用。

背景技术:

2.近年来,活性炭的研究与生产得到了迅速发展,不仅质量越来越好、品种越来越多,而且应用范围也不断扩散。从最初的糖用、药用和味精工艺应用发展到溶剂回收、污水处理、空气净化、脱硫、防毒面具、催化剂载体、血液净化以及超级电容器等众多领域。随着不同种类不同用途特点的活性炭的研制成功,活性炭的应用范围也必将进一步拓宽。

3.活性炭根据具体外形不同可以分为粉末炭、纤维炭、粒状炭和球形炭四种。其中粉末炭虽然价格低廉,但是孔结构分散,吸附性能较差;纤维炭孔径分布主要以微孔为主,吸脱附速度快,吸附容量大,但价格昂贵。球形炭除了具有活性炭的基本特性之外,还具有其他不可比拟的优势。如其具有良好的滚动性,在固定床使用时填充密度均匀,气液相吸附中流动阻力小;表面光滑、形状规整,使用过程中掉屑少,强度大产品杂质含量低。因此,球形炭的制备及性能研究越来越受到人们的重视。

4.球形炭按原料可以分为:沥青基球形炭、煤基球形炭、高分子基球形炭。虽然通过沥青制备球形炭有众多优点,而且原料广泛、价格低廉、但是生产工艺流程复杂,工艺参数和变量多,在制备过程中的氧化不熔化步骤消耗大量能量,耗费较长时间,使得生产效率低、生产成本高,不够绿色环保。虽然煤基球形炭的工艺相对简便,但产品灰分高缺点明显,所以利用高分子制备球形炭得到更多人的关注。

5.目前采用树脂作为碳微球前驱体已多有报道,但是一般要对碳化后的产物进行活化处理才可应用。对碳化后的产物进行活化包括加入化学试剂或通入水蒸气、co2等进行扩孔增容处理,有文献公开了一种树脂基球形炭的制备方法,通过将碳化后的球形聚合物浸泡于碱性醇溶液后,再对其进行水蒸气及co2活化处理,得到粒径中值在0.02-1.0mm的球形活性炭,此方法中对碳化后初步产品进行碱性醇液处理,可保持碳化产品的球形度同时有利于控制孔容孔径,但是不仅增加了球形活性炭的制备成本,同时碱性醇溶液也将带来不必要的废水治理支出;还有文献公开了一种以大孔强酸性阳离子交换树脂d001为前驱体,采用碳化及koh活化工艺制备的球形活性炭,同时考察其对以二苯并噻吩的吸附脱硫效果,吸附性能较商业煤基活性炭f400有大大提高。采用koh作为活化剂,也会在一定程度上增加环保成本、工艺流程的操作及运行成本。

6.研究表明,fe、co、ni的负载类催化剂、盐类及氧化物可以干预热解行为,有文献报道了fe、ni、co在丰煤样热解过程中,会降低焦油产率,对煤形貌及热解产物有影响。同时,过渡金属fe、co、ni等还可以促进石墨结构形成。因此预氧化后产品负载金属后,会影响碳化过程中树脂材料的热解过程,实现树脂碳化微球的改性。在树脂碳化过程中,加入氮源,制备得到的树脂基碳微球上富含n,对碳微球的性质及结构有一定影响。n紧邻c原子位于第va族,比c原子多一个电子,掺杂后会增加碳微球的电子密度,使其表面呈现一定的碱性,可

以用于吸附酸性分子。文献报道了以生物质(玉米芯)作为碳源,合成n掺杂微孔活性炭,合成材料表面富含的含氮官能团(如苯酚-nh2、吡啶-n)使得其对于co2酸性气体具有优异的吸附能力。但是该文献中采用nh3作为氮源,成本较高、毒性较大。采用有机胺类和尿素,相较而言,污染更小。因此,本发明提供了一种成本较低、无需活化、制备工艺步骤简单、污染较小的树脂基碳微球制备方法。

7.小分子有机酸废水具有ph低,难生化等特点,同时部分小分子有机酸也是高级氧化反应的终端产物,其含量高、种类多,废水量大,处理难度高。采用传统活性炭如椰壳炭、木质炭等对其吸附效果差,toc去除率低。因此,本发明制备一种对小分子有机酸具有强吸附能力同时具有再生能力的树脂基碳微球吸附剂。制备方法简单,操作条件温和,再生效果好,制备的吸附剂具有优良的小分子有机酸吸附性能。

技术实现要素:

8.根据本技术的一个方面,提供了一种树脂基碳微球的制备方法及其应用,本技术设计了一种树脂基碳微球吸附材料的制备及应用方法,目的在于提供一种制备方法简单、机械强度高且具有高比表面积的树脂基碳微球吸附材料的制备方法。

9.本发明公开的方法包括如下步骤:(1):采用悬浮聚合法制备含有一定孔容和比表面积的微米级树脂白球,并对其进行洗涤干燥处理;(2):对第一步干燥得到的树脂白球进行含氧气氛下的预氧化处理;(3):将预氧化后的产品置于金属盐溶液中,混合搅拌均匀后进行烘干,得到浸渍金属的预氧化树脂球;(4):将烘干后产品与氮源均匀混合,置于惰性气氛下进行碳化;(5):将碳化冷却后产物进行酸洗,去除不稳定的金属杂质,洗涤烘干冷却后得到树脂基碳微球。本发明工艺简单、收率高,所制备的碳微球球形度高、粒径均匀、表面光滑,机械强度高、具有高比表面积及均匀的孔径分布,并且具有良好的吸附性能,对小分子有机酸的toc去除效率远远优于商业椰壳炭及木质炭,达92%及以上。同时吸附剂经过简单的再生处理即可重新利用,可有效实现对小分子有机酸废水的低耗高效处理。该发明为树脂基碳微球的制备提供了一种简便的方法,同时为小分子有机酸的去除提供了一种便捷高效的途径,具有工业应用的潜能与价值,对扩宽树脂基碳微球的工程化制备及应用具有重要意义。

10.根据本技术的第一方面,提供了一种树脂基碳微球的制备方法,所述方法包括:

11.(1)将树脂白球进行氧化处理,得到中间产物i;

12.(2)将所述中间产物i浸渍于过渡金属源溶液中,负载,得到中间产物ii;

13.(3)在非活性气氛下,将所述中间产物ii和氮源混合,掺杂氮并碳化,即可得到所述树脂基碳微球;

14.所述树脂白球中含有苯结构单元。

15.可选地,在所述步骤(1)中,所述树脂白球的孔容为0.15~1ml/g;比表面积为50~600m2/g。

16.可选地,在所述步骤(1)中,所述树脂白球的孔容上限独立地选自1ml/g、0.8ml/g、0.6ml/g、0.4ml/g、0.2ml/g,下限独立地选自0.15、0.8ml/g、0.6ml/g、0.4ml/g、0.2ml/g。

17.可选地,在所述步骤(1)中,所述树脂白球的比表面积上限独立地选自600m2/g、500m2/g、400m2/g、300m2/g、200m2/g、100m2/g,下限独立地选自50m2/g、500m2/g、400m2/g、

300m2/g、200m2/g、100m2/g。

18.可选地,所述方法包括:

19.1):制备具有一定孔容及比表面积的树脂微球:采用悬浮聚合工艺合成树脂球,用去离子水对树脂微球冷热交替洗涤数次后置于60℃烘箱内烘干。

20.2):将第一步干燥得到的树脂微球置于马弗炉中,在含氧气氛下进行预氧化处理,冷却后得到棕色树脂微球颗粒。

21.3):将预氧化的产品浸渍在一定浓度的金属盐溶液中,在一定转速下搅拌均匀后,置于烘箱中进行烘干处理;

22.4):将烘干后的产物与氮源混合均匀后置于热解炉中,在惰性气氛下进行碳化处理;

23.5):将碳化后产物置于酸溶液中进行酸洗,烘干冷却后得到黑色树脂基碳微球。

24.可选地,所述步骤5)中,所述酸洗过程为置于0.5m的h2so4溶液中,在90℃下浸泡4h,浸泡后样品多次水洗至中性后,烘干冷却,最终得到树脂基碳微球。

25.可选地,所述步骤(1)包括:将树脂白球置于含氧气氛中反应i,即可得到所述中间产物i。

26.可选地,所述步骤(2)包括:金属盐置于乙醇溶液中,制成均一溶液后,加入预氧化后样品,在金属盐溶液中搅拌4~10h,搅拌速率为400~600rpm/min;将搅拌均匀样品置于60~120℃烘箱中烘干,制得浸渍后样品。

27.可选地,所述步骤(3)包括:所述氮源与预氧化后产物置于乙醇溶液中,80℃下搅拌蒸发处理,对蒸发后得到的固体进行碳化处理。

28.可选地,所述反应i的条件为:反应温度为250~300℃;反应时间为5~10h;升温速率为1~5℃/min。

29.可选地,在所述步骤(2)中,所述过渡金属源选自铁源、钴源、镍源中的至少一种。

30.可选地,所述铁源选自铁盐中的至少一种;

31.所述钴源选自钴盐中的至少一种;

32.所述镍源选自镍盐中的至少一种。

33.可选地,所述铁盐选自铁的硝酸盐、铁的盐酸盐、铁的硫酸盐、铁的乙酸盐中的至少一种;

34.所述钴盐选自钴的硝酸盐、钴的盐酸盐、钴的硫酸盐、钴的乙酸盐中的至少一种;

35.所述镍盐选自镍的硝酸盐、镍的盐酸盐、镍的硫酸盐、镍的乙酸盐中的至少一种。

36.可选地,在所述步骤(3)中,所述氮源选自三聚氰胺、单氰胺、双氰胺、尿素中的至少一种。

37.可选地,在所述步骤(3)中,所述掺杂氮并碳化的条件为:温度为400~1200℃;时间为1~18h;升温速率为1~10℃/min。

38.可选地,在所述步骤(3)中,所述掺杂氮并碳化的温度上限独立地选自1200℃、1000℃、800℃、600℃,下限独立地选自400℃、1000℃、800℃、600℃。

39.可选地,所述掺杂氮并碳化可以在单个或多个温度区域内依次进行,例如在2~9个温度区域内进行;如在多个温度区域内进行,所述温度区域的温度彼此不相同,碳化温度呈现梯度上升;温度梯度可以为50~200℃;所述每个温度区域内碳化时间为0.5~10h。

40.可选地,在所述步骤(2)中,所述中间产物i和过渡金属源的质量比为1:(0.001~0.1);

41.在所述步骤(3)中,所述氮源与所述中间产物ii的质量比为(0.5~2):1。

42.所述过渡金属源的质量以过渡金属的质量计;

43.所述氮源的质量以氮源自身质量计。

44.可选地,在所述步骤(2)中,所述中间产物i和过渡金属源的质量比上限独立地选自1:0.1、1:0.05、1:0.01、1:0.005,下限独立地选自1:0.001、1:0.05、1:0.01、1:0.005。

45.本技术中,对树脂白球进行金属负载的作用是促进树脂材料的碳化过程,提高热解速率,降低焦油产率,实现树脂碳化微球的改性。

46.可选地,所述树脂白球通过以下方法制备得到:

47.将含有水、单体、交联剂、引发剂、致孔剂和分散剂的物料,反应ii,即可得到所述树脂白球;

48.可选地,制备树脂白球过程中水、分散剂、单体、交联剂、引发剂、致孔剂的用量分别为100、0.5~1.5、40~60、8~12、0.5~1.5、11~16重量份。

49.所述单体包含芳香烃;

50.优选地,所述芳香烃选自苯乙烯、甲基苯乙烯中的至少一种。

51.可选地,所述单体中包括乙烯、丙烯、异丙烯、丁烯、异丁烯、丙烯酸、甲基丙烯酸、丙烯酸甲酯、甲基丙烯酸甲酯及芳香烃中的至少一种。

52.可选地,所述交联剂选自二乙烯苯;

53.所述引发剂选自偶氮二异丁腈、偶氮二异庚腈中的至少一种;

54.所述致孔剂选自甲苯、石油醚、乙酸乙酯、环己烷中的至少一种;

55.所述分散剂选自明胶、聚乙烯醇、聚丙烯酸盐类、高岭土、滑石粉、淀粉中的至少一种。

56.可选地,本技术中的树脂白球通过悬浮聚合法制备得到。

57.可选地,所述反应ii的条件为:反应温度为60~80℃;反应时间为6~10h。

58.根据本技术的第二方面,提供了一种树脂基碳微球,所述树脂基碳微球选自根据上述方法制备得到的树脂基碳微球中的任一种。

59.可选地,以dft模型进行计算,其比表面积高于700m2/g,平均孔容为0.35cm3/g以上,以微孔体积为主,堆比为80g/100ml。

60.可选地,本技术以小分子有机酸为模型废水,室温下在一定的吸附时间、ph值及吸附剂与模型废水加入比例下考察碳微球对小分子有机酸的吸附性能;其中,吸附时间为12-36h;ph值为1~7;吸附剂与模型废水加入比例为10~100g/l。

61.可选地,所述小分子有机酸模型废水可以是一种或多种有机酸混合物。

62.可选地,所述树脂基碳微球中包括微孔;

63.所述微球的比表面积大于700m2/g;平均孔容大于0.35cm3/g。

64.可选地,本技术根据吸附穿透曲线来表征碳微球对小分子有机酸的吸附效果。

65.可选地,本技术吸附穿透曲线按以下方法进行绘制:准确称取一定体积的碳微球装入φ1.5cm

×

18cm的吸附柱中,将一定浓度、一定ph的小分子有机酸在室温下以一定空速自下而上通过吸附柱,不同时间取样测得toc值,当出口toc值达到初始溶液toc值的95%及

以上时停止运行,计算碳微球对有机小分子酸的吸附容量(以toc值记)。以时间为横坐标,toc

t

为纵坐标作图,得到吸附穿透曲线;其中,小分子有机酸模型废水的空速为1~10h-1

;浓度为100~2000mg/l;ph值为1~7。

66.根据本技术的第三方面,提供了一种吸附剂,所述吸附剂选自根据上述方法制备得到的树脂基碳微球、上述树脂基碳微球中的至少一种。

67.可选地,所述吸附剂可再生。

68.可选地,所述再生方法选自碱洗、醇洗中的任一种。

69.可选地,吸附反应后的碳微球进行再生处理,将再生处理后的碳微球重新应用于吸附实验中,重复吸附穿透实验,根据多次吸附脱附toc吸附总量对树脂基碳微球的再生效果进行评价;

70.再生处理可以是碱洗或醇洗,其中优选的为碱洗;

71.碱洗过程中使用的无机碱优选的为naoh,其中naoh质量分数为2%~6%。

72.根据本技术的第四方面,提供了一种上述吸附剂在废水处理中的应用。

73.可选地,所述废水中包括小分子有机酸;

74.优选地,所述小分子有机酸选自乙酸、丙酸、正丁酸、异丁酸、乙二酸、丙二酸、丁二酸、顺丁烯二酸、反丁烯二酸、丙烯酸、水杨酸中的至少一种。

75.可选地,使用吸附剂处理废水的方法包括:

76.将吸附剂和废水混合,吸附,即可得到吸附剂处理后的废水。

77.可选地,所述吸附的条件为:温度为20~30℃;时间为12~36h。

78.可选地,所述吸附剂质量和废水的体积比为10~100g/l;

79.所述废水中小分子有机酸的含量为50~5000mg/l。

80.可选地,所述吸附在酸性或中性条件下进行。

81.本技术(1)制备过程简单,具有大规模应用前景;(2)通过改变树脂白球合成、预氧化及碳化过程条件可调节最终制备得到的树脂基碳微球的孔隙及比表面积;(3)通过掺杂处理所制备的树脂基碳微球对小分子有机酸具有优异的吸附能力,远高于目前商业应用的椰壳炭及木质炭。(4)可以为废弃树脂的再利用提供理论基础。

82.本技术能产生的有益效果包括:

83.(1)本发明的树脂基碳微球制备无需活化,环境污染较小,同时为废弃树脂的再利用提供理论基础;

84.(2)本发明的树脂基碳微球球形度高、机械强度高,可以通过改变树脂白球合成、预氧化及碳化过程中的条件对碳微球结构进行有效调控;

85.(3)本发明的树脂基碳微球对小分子有机酸的吸附去除能力强,其吸附性能远远优于商业的椰壳炭及木质炭;

86.(4)本发明的树脂基碳微球再生性能优异,经过简单再生处理后即可实现多次利用,可以大大降低成本。

附图说明

87.图1为实施例1、6所制得rcs-1、6碳微球的n2吸附-脱附等温线;

88.图2为实施例2所制得rcs-2的扫描电镜图;

89.图3为实施例8所制得的rcs-8的光学显微镜图;

90.图4为实施例12所制得的rcs-12在不同空速条件下对乙酸的吸附穿透曲线;

91.图5为实施例12所制得的rcs-12多次再生循环实验toc吸附脱附总量。

具体实施方式

92.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

93.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

94.实施例中,样品的表征和分析方法如下:

95.样品的比表面积通过n2吸附-脱附实验测试分析,分析仪器为quanta chrome公司的autosorb iq station 2,测试条件为300℃预处理5h后,以n2为吸附质在77k条件下恒温吸附。

96.样品的形貌特征通过扫描电子显微镜(sem)测试分析,分析仪器为jsm6360lv扫描电子显微镜,性能指标为:加速电压0.5~30kv,放大倍数:18~50000倍,分辨率:高真空3.0nm,低真空4.5nm。附带能谱和ebsd分析系统。

97.实施例1

98.在装有温度计、冷凝管、搅拌器的250ml四口瓶中,加入100ml去离子水及0.5g聚乙烯醇,然后在另一烧杯中加入1g偶氮二异丁腈、50g丙烯酸甲酯和10g苯乙烯、10g二乙烯苯、12g石油醚和乙酸乙酯的混合物混合均匀后,加入四口瓶中。缓慢升温至70℃度反应3h,再升温到75℃继续反应4h后停止反应。经过水蒸气蒸馏除去致孔剂后,采用冷热水交替洗涤直至水清,置于60℃烘箱中烘干得到树脂白球(孔容为0.357ml/g,比表面积为54.8m2/g)。称取一定质量的合成树脂白球,置于马弗炉中,在空气气氛下预氧化,其中温度从室温以5℃/min的升温速率升温至280℃,在该温度下维持5h后冷却取出产品。称量3.6g fe(no3)3·

9h2o,室温下溶于乙醇溶液中,得到均一溶液后,向其中加入10g预氧化后产物,在400rpm/min转速下搅拌6h后,将得到产物置于100℃烘箱中烘干。再将产物与三聚氰胺以质量比1:1的比例,置于圆底烧瓶中,加入过量乙醇溶液,置于80℃条件下搅拌至溶液完全蒸发。将所得固体混合物置于马弗炉中,在n2气氛下碳化,其中n2流量为200ml/min,以5℃/min的升温速率由室温阶梯式升温至400℃,400℃碳化2h后升温至500℃,恒温2h后升温至600℃,恒温2h后升温至700℃恒温10h。当炉内温度低于50℃取出样品,置于0.5m的h2so4溶液中于90℃下浸渍4h后经过多次水洗至中性,于60℃烘箱中烘干,冷却得到树脂基碳微球,命名为rcs-1。

99.实施例2

100.在装有温度计、冷凝管、搅拌器的250ml四口瓶中,加入100ml去离子水及1g明胶,然后在另一烧杯中加入1g偶氮二异丁腈、60g苯乙烯、10g二乙烯苯、12g石油醚和乙酸乙酯的混合物混合均匀后,加入四口瓶中。缓慢升温至70℃度反应3h,再升温到75℃继续反应4h后停止反应。经过水蒸气蒸馏除去致孔剂后,采用冷热水交替洗涤直至水清,置于60℃烘箱中烘干得到树脂白球(孔容为0.523ml/g,比表面积为125.5m2/g)。称取一定质量的合成树脂白球,置于马弗炉中,在空气气氛下预氧化,由室温升温至300℃,升温速率为5℃/min,保持10h,待冷却后取出。称量0.08g ni(no3)2·

6h2o和2.27g co(no3)2·

6h2o,室温下溶于乙醇溶液中,得到均一溶液后,向其中加入10g预氧化后产物,在400rpm/min转速下搅拌6h后,

将得到产物置于100℃烘箱中烘干。再将产物与三聚氰胺以质量比1:1的比例,置于圆底烧瓶中,加入过量乙醇溶液,置于80℃条件下搅拌至溶液完全蒸发,将所得固体混合物置于气氛炉中,通入n2,n2流量为200ml/min,由室温升温至400℃,恒温2h后升温至500℃,恒温2h后升温至600℃,恒温2h后升温至700℃,恒温2h后升温至800℃恒温10h,全部过程升温速率保持为5℃/min。当炉内温度低于50℃取出样品,置于0.5m的h2so4溶液中于90℃下浸渍4h后经过多次水洗,于60℃烘箱中烘干,冷却得到树脂基碳微球,命名为rcs-2。

101.实施例3

102.同实施例1,与实施例1不同之处在于树脂合成中,单体为50g丙烯酸、10g苯乙烯的混合物。其他条件保持一致,合成的树脂白球孔容为0.906ml/g,比表面积为518.6m2/g。最终碳化后产物命名为rcs-3。

103.实施例4

104.同实施例2,与实施例2不同之处单体为20g甲基丙烯酸、25g苯乙烯的混合物。其他条件保持一致,合成的树脂白球孔容为0.171ml/g,比表面积为304.8m2/g。最终碳化后产物命名为rcs-4。

105.实施例5

106.树脂制备过程同实施例2,称取一定质量的合成树脂白球置于气氛箱式马弗炉中,由室温升温至280℃,升温速率为5℃/min,保持10h,待冷却后取出。称量0.08g ni(no3)2·

6h2o和2.27g co(no3)2·

6h2o,室温下溶于乙醇溶液中,得到均一溶液后,向其中加入10g预氧化后产物,在400rpm/min转速下搅拌6h后,将得到产物置于100℃烘箱中烘干,再将产物与三聚氰胺以质量比1:1的比例,置于圆底烧瓶中,加入过量乙醇溶液,置于80℃条件下搅拌至溶液完全蒸发,将所得固体混合物置于马弗炉中,置于气氛炉中,通入n2,n2流量为200ml/min,由室温升温至400℃,恒温2h后升温至500℃,恒温2h后升温至600℃,恒温2h后升温至700℃,恒温2h后升温至800℃恒温10h,全部过程升温速率保持为5℃/min。当炉内温度低于50℃取出样品,置于0.5m的h2so4溶液中于90℃下浸渍4h后经过多次水洗,于60℃烘箱中烘干,冷却得到树脂基碳微球,命名为rcs-5。

107.实施例6

108.同实施例5,与实施例5不同之处在于预氧化温度为300℃。得到树脂基碳微球,命名为rcs-6。

109.实施例7

110.同实施例5,与实施例5不同在于碳化过程直接升温至900℃恒温1h,得到树脂基碳微球,命名为rcs-7。

111.实施例8

112.同实施例7,与实施例7不同之处在于碳化过程为直接升温至900℃后恒温2h,得到树脂基碳微球,命名为rcs-8。

113.实施例9

114.同实施例8,与实施例8不同之处在于碳化过程为直接升温至600℃后恒温2h,得到树脂基碳微球,命名为rcs-9。

115.实施例10

116.同实施例9,与实施例9不同之处在于碳化过程为直接升温至700℃后恒温2h,得到

树脂基碳微球,命名为rcs-10。

117.实施例11

118.同实施例10,与实施例10不同之处在于碳化过程为直接升温至800℃后恒温2h,得到树脂基碳微球,命名为rcs-11。

119.实施例12

120.同实施例11,不同之处在于预氧化过程中,从室温以5℃/min的升温速率升温至250℃,维持10h。得到树脂基碳微球,命名为rcs-12。

121.实施例13

122.同实施例12,不同之处在于碳化过程为直接升温至800℃后恒温1h,得到树脂基碳微球,命名为rcs-13。

123.实施例14

124.同实施例13,不同之处在于碳化过程为直接升温至800℃后恒温3h,得到树脂基碳微球,命名为rcs-14。

125.实施例15

126.同实施例14,不同之处在于碳化过程为直接升温至800℃后恒温4h,得到树脂基碳微球,命名为rcs-15。

127.实施例16

128.同实施例15,不同之处在于碳化过程为直接升温至800℃后恒温5h,得到树脂基碳微球,命名为rcs-15。

129.实施例17

130.同实施例16,不同之处在于碳化过程为直接升温至800℃后恒温6h,得到树脂基碳微球,命名为rcs-17。

131.实施例18

132.同实施例17,不同之处在于碳化过程为直接升温至600℃后恒温2h,得到树脂基碳微球,命名为rcs-18。

133.实施例19

134.同实施例18,不同之处在于碳化过程为直接升温至700℃后恒温2h,得到树脂基碳微球,命名为rcs-19。

135.实施例20

136.同实施例19,不同之处在于碳化过程为直接升温至900℃后恒温2h,得到树脂基碳微球,命名为rcs-20。

137.实施例21

138.同实施例20,不同之处在于负载金属后产物与双氰胺质量比为1:1.67,得到树脂基碳微球,命名为rcs-21。

139.实施例22

140.同实施例21,不同之处在于负载金属后产物与双氰胺质量比为1:0.5,得到树脂基碳微球,命名为rcs-22。

141.实施例23

142.同实施例22,不同之处在于金属源为0.08g fe(no3)3·

9h2o,得到树脂基碳微球,

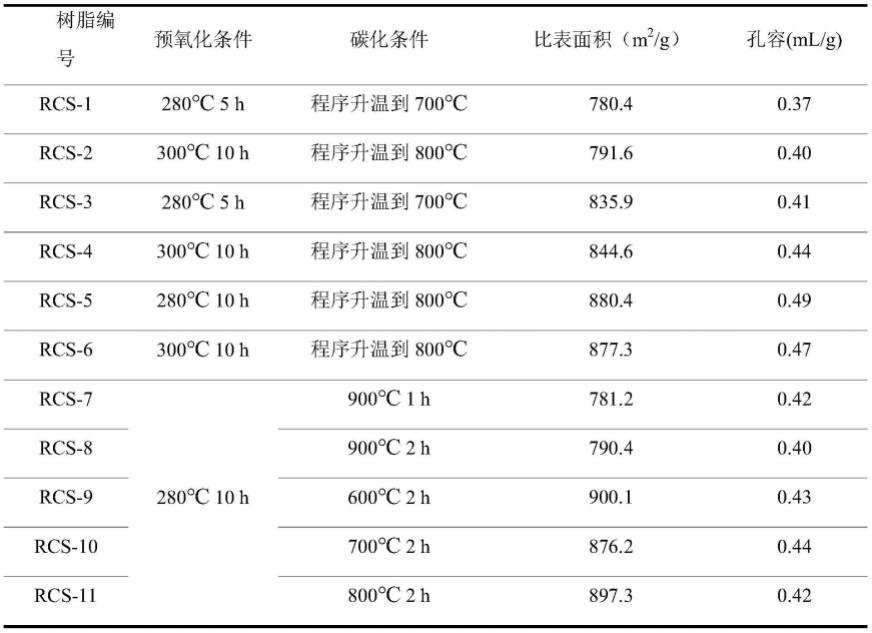

命名为rcs-23。实施例1-23所制备的树脂基碳微球的比表面积和孔容如表1所示。

143.表1实施例1-23所制备的树脂基碳微球的比表面积及孔容

[0144][0145][0146]

由表1可以看出,采用上述方法形成的碳微球其比表面积均达到700m2/g以上。其中,rcs-1、6的n2吸附-脱附等温线如图1所示。rcs-1型树脂碳微球其吸附等温线在低压区为陡增趋势,表明存在大量微孔,吸附等温线类型为ⅱ、ⅳ型混合型,表明存在介孔,吸附剂

孔径较大。rcs-6型树脂碳微球吸附等温线与rcs-1近似,在很大p/p0范围内,其吸附量增幅较少,表明其孔径分布较rcs-1型更为均匀,高压区吸附量增加,表明存在中大孔。可以看出,采用上述方法可以合成孔径均一同时具有高比表面积的碳微球。

[0147]

对实施例2的树脂碳微球rcs-2进行sem表征,其电镜图如图2所示,可以看出,树脂基碳微球球形度高,尺寸在400~600μm之间。

[0148]

对实施例8的树脂基碳微球进行光学显微镜下的观察,如图3所示,碳微球球形度高,尺寸均匀。

[0149]

实施例24

[0150]

称取5g实施例1~23所制备的树脂基碳微球和商业椰壳炭、木质炭样品分别加入到ph=1.5的50ml 1000mg/l的乙酸溶液中,测得吸附前溶液toc值为401.5mg/l,在密闭容器内25℃恒温振荡24h后,测定吸附后溶液的toc值、toc去除率如表2所示。可以看出,本发明制备的碳微球对乙酸的吸附去除能力远远高于商业椰壳炭和木质炭。

[0151]

表2不同吸附剂对乙酸的间歇吸附去除能力

[0152][0153][0154]

实施例25

[0155]

称取1g实施例12制备的rcs-12分别加入到10ml ph=1的1000mg/l的乙酸、丙酸、正丁酸、乙二酸、丙二酸、丁二酸、顺丁烯二酸、反丁烯二酸、丙烯酸、异丁酸、水杨酸溶液中,测得吸附前后溶液的toc值、toc去除率如表3所示。可以看出,制备的树脂基微球对各种小分子有机酸都具有优异的吸附去除能力。其中:

[0156][0157]

表3 rcs-12不同有机小分子酸的吸附去除能力

[0158][0159]

实施例26

[0160]

准确称取20ml的rcs-5碳微球装入φ1.5cm

×

18cm的吸附柱中,将浓度为1000mg/l、ph=1.5的乙酸溶液在室温下以1h-1

空速自下而上通过吸附柱,不同时间取样测得toc值,当出口toc值达到初始溶液toc值的95%时停止运行,计算碳微球对乙酸的吸附穿透曲线(以toc值记)。以时间为横坐标,toct为纵坐标作图,如图4所示。用4%质量分数的naoh溶液对吸附饱和后的碳微球进行再生,再生后的吸附剂重复上述流程,得到多次再生后的toc吸附及脱附总量,如图5所示(其中ads表示吸附,des表示脱附)。图4表明,在一定范围内提高空速,会缩短吸附时间,提高效率,但对吸附效果没有明显影响,吸附剂碳微球对乙酸具有良好的吸附去除能力。

[0161]

图5表明多次吸附脱附对碳微球对乙酸的总吸附量无明显影响。

[0162]

实施例27

[0163]

同实施例26,与实施例26不同之处在于空速为2h-1

,吸附穿透曲线如图4所示;

[0164]

实施例28

[0165]

同实施例25,与实施例25不同之处在于空速为3h-1

,吸附穿透曲线如图4所示;

[0166]

可以看到,所制备的rcs对乙酸等小分子具有优异的吸附能力,同时多次循环吸附脱附实验表明,其稳定性良好。

[0167]

实施例29

[0168]

将实施例中制备得到的树脂基碳微球通过颗粒强度仪测试后,单个树脂碳微球强度超过量程50n。

[0169]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1