金属表面处理液生产装置的制作方法

1.本发明涉及金属表面处理液领域,更具体的说是金属表面处理液生产装置。

背景技术:

2.专利号为cn201120409067.2公开了一种金属表面处理液的生产装置,它包括储水罐、高位槽和反应釜,其特征是所述储水罐通过管道与高位槽连接,高位槽通过管道与反应釜连接。该实用新型得到的金属表面处理液的生产装置,结构简单、操作方便,生产出的金属表面处理液混合均匀。但是该设备无法对具有危险性的原料进行稳定间歇性的添加。

技术实现要素:

3.本发明的目的是提供金属表面处理液生产装置,其有益效果为在生产金属处理液过程中,可调节的间歇性的使液体与具有危险性的接触混合发生反应,在有效反映的同时,降低危险性。

4.本发明的目的通过以下技术方案来实现:

5.本发明的目的是提供金属表面处理液生产装置,包括生产机架、调节投放器、运动添加器、流动混合箱和两个定量排放管,所述的调节投放器固定连接在生产机架上,运动添加器固定连接在生产机架的上端,运动添加器通过螺栓固定连接流动混合箱,流动混合箱前后滑动连接在生产机架上,两个定量排放管分别固定连接并连通在流动混合箱的前后两端,流动混合箱的上端与调节投放器相贴合。

6.作为本发明更进一步的优化,所述的生产机架包括固定底台、两个固定t形滑块、两个固定框和两个限位滑通槽,两个固定t形滑块均匀固定连接在固定底台上,两个固定框分别固定连接在固定底台上端的两侧,固定框的后端设置有贯穿的限位滑通槽。

7.作为本发明更进一步的优化,所述的调节投放器包括两组纵向固定滑座、两个可调滑框、两个限位滑台、两个调节螺栓、两个固定螺纹座、两个弹簧轴、两个缓冲顶板、两个下弹簧和两个上弹簧,两组纵向固定滑座分别固定连接在两个固定框内壁的下端,可调滑框通过滑块纵向滑动连接在纵向固定滑座内,限位滑台固定连接在可调滑框上并滑动连接在限位滑通槽内,调节螺栓的下端转动连接在限位滑台内并通过螺纹配合连接在固定螺纹座内,固定螺纹座固定连接在固定框的后端,弹簧轴的两端分别固定连接在限位滑台内壁的上下两端,可调滑框滑动连接在弹簧轴上,缓冲顶板滑动连接在弹簧轴上,下弹簧和上弹簧均套接在弹簧轴上,下弹簧设置在可调滑框和缓冲顶板之间上弹簧设置在缓冲顶板和限位滑台之间。

8.作为本发明更进一步的优化,所述的调节投放器还包括两个调节螺纹座、两个连接转座、两个距离调节螺杆、固定锥坡顶板、滑动锥坡顶板、两个顶板滑槽、两个锥坡顶板滑块和多个连接顶板,调节螺纹座固定连接在缓冲顶板的上端,连接转座固定连接在滑动锥坡顶板的上端,距离调节螺杆通过螺纹配合连接在调节螺纹座上并转动连接在连接转座内,固定锥坡顶板固定连接在两个缓冲顶板之间,两个缓冲顶板的内壁均设置有顶板滑槽,

滑动锥坡顶板的两端通过锥坡顶板滑块滑动连接在两个顶板滑槽内,滑动锥坡顶板的下端固连接多个连接顶板,滑动锥坡顶板通过多个连接顶板滑动连接在固定锥坡顶板的下端。

9.作为本发明更进一步的优化,所述的运动添加器包括电机固定座、驱动电机、驱动杆、多个位移调节螺纹孔、铰接螺纹杆、铰接杆和侧固定台,,驱动电机通过电机固定座固定连接在固定框的上端,驱动杆的一端固定连接在驱动电机的传动轴上,驱动杆上并排设置多个位移调节螺纹孔,铰接螺纹杆通过螺纹配合连接在位移调节螺纹孔内,铰接杆的两端分别铰接在铰接螺纹杆和侧固定台上。

10.作为本发明更进一步的优化,所述的流动混合箱包括两个前后位移滑座、两个位移t形槽、添料混合箱、两个连通孔、两组延伸框、多个缓冲弹簧轴、多个缓冲弹簧和多个弹簧挡板,两个前后位移滑座分别固定连接在添料混合箱的两端,前后位移滑座的下端设置有位移t形槽,添料混合箱通过两个前后位移滑座前后位移滑动连接在两个固定t形滑块上,添料混合箱的前后两端均设置有连通孔,两组延伸框均匀设置在添料混合箱的上端,延伸框内均匀固定连接多个缓冲弹簧轴,缓冲弹簧套接在缓冲弹簧轴上,弹簧挡板固定连接在缓冲弹簧轴的上端,侧固定台通过螺栓固定连接在前后位移滑座上。

11.作为本发明更进一步的优化,所述的流动混合箱还包括两个添加插槽、两个插坡顶块、两个弹簧复位顶板、两个封闭挡框、锥底座、流通添料箱和多个开口,两个添加插槽均匀设置在添料混合箱的上端,插坡顶块间隙配合在添加插槽内,弹簧复位顶板固定连接在插坡顶块上,缓冲弹簧设置在弹簧复位顶板和延伸框之间,两个封闭挡框均固定连接在添料混合箱内壁的上端,锥底座固定连接在插坡顶块的下端,流通添料箱固定连接在锥底座上,流通添料箱密封滑动连接在封闭挡框内,流通添料箱上均匀设置有多个开口。

12.作为本发明更进一步的优化,所述的定量排放管包括固定管、滑动顶台、两个顶插槽、下限位板、两个开关铰接杆、两个开关铰接座、开关固定座和两个开关板,固定管固定连接在添料混合箱的外壁并连通连通孔,滑动顶台滑动连接在固定管上并通过滑块限位滑动连接在下限位板的上端,下限位板固定连接在添料混合箱上,两个顶插槽均匀设置在滑动顶台上,滑动顶台的两端分别铰接两个开关铰接杆,开关铰接杆铰接在开关铰接座上,开关铰接座滑动连接在开关固定座和固定管内,开关固定座固定连接在固定管上,开关板固定连接在开关铰接座内。

13.作为本发明更进一步的优化,所述的固定锥坡顶板和滑动锥坡顶板上均设置有倾斜坡面并与插坡顶块的坡面相贴合。

14.作为本发明更进一步的优化,所述的滑动顶台和开关固定座之间设置有开关复位弹簧。

15.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果为生产机架、调节投放器、运动添加器、流动混合箱和两个定量排放管可以在生产金属处理液过程中,可调节的间歇性的使液体与具有危险性的接触混合发生反应,在有效反映的同时,降低危险性;通过调整往复位移距离,控制液体原料的添加和排出量;通过提哦啊正控制原料与液体的接触时间,进而控制反应时间;有效封闭危险原料的存储,避免过度生产造成危险或者浪费。

附图说明

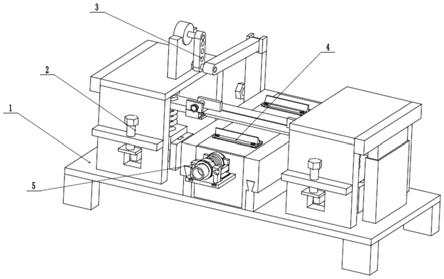

16.图1是本发明的整体的结构示意图一;

17.图2是本发明的整体的结构示意图二;

18.图3是本发明的生产机架的结构示意图;

19.图4是本发明的调节投放器的结构示意图一;

20.图5是本发明的调节投放器的结构示意图二;

21.图6是本发明的调节投放器的结构示意图三;

22.图7是本发明的运动添加器的结构示意图;

23.图8是本发明的流动混合箱的结构示意图一;

24.图9是本发明的流动混合箱的结构示意图二;

25.图10是本发明的流动混合箱的结构示意图三;

26.图11是本发明的定量排放管的结构示意图一;

27.图12是本发明的定量排放管的结构示意图二。

28.图中:生产机架1;固定底台1

‑

1;固定t形滑块1

‑

2;固定框1

‑

3;限位滑通槽1

‑

4;调节投放器2;纵向固定滑座2

‑

1;可调滑框2

‑

2;限位滑台2

‑

3;调节螺栓2

‑

4;固定螺纹座2

‑

5;弹簧轴2

‑

6;缓冲顶板2

‑

7;下弹簧2

‑

8;上弹簧2

‑

9;调节螺纹座2

‑

10;连接转座2

‑

11;距离调节螺杆2

‑

12;固定锥坡顶板2

‑

13;滑动锥坡顶板2

‑

14;顶板滑槽2

‑

15;锥坡顶板滑块2

‑

16;连接顶板2

‑

17;运动添加器3;电机固定座3

‑

1;驱动电机3

‑

2;驱动杆3

‑

3;位移调节螺纹孔3

‑

4;铰接螺纹杆3

‑

5;铰接杆3

‑

6;侧固定台3

‑

7;流动混合箱4;前后位移滑座4

‑

1;位移t形槽4

‑

2;添料混合箱4

‑

3;连通孔4

‑

4;延伸框4

‑

5;缓冲弹簧轴4

‑

6;缓冲弹簧4

‑

7;弹簧挡板4

‑

8;添加插槽4

‑

9;插坡顶块4

‑

10;弹簧复位顶板4

‑

11;封闭挡框4

‑

12;锥底座4

‑

13;流通添料箱4

‑

14;开口4

‑

15;定量排放管5;固定管5

‑

1;滑动顶台5

‑

2;顶插槽5

‑

3;下限位板5

‑

4;开关铰接杆5

‑

5;开关铰接座5

‑

6;开关固定座5

‑

7;开关板5

‑

8。

具体实施方式

29.下面结合附图对本发明作进一步详细说明。

30.本装置中所述的固定连接可以是指通过焊接、螺纹固定等方式进行固定,所述的转动连接是可以指通过将轴承烘装在轴上,轴或轴孔上设置有弹簧挡圈槽或轴间挡板,通过将弹性挡圈卡在弹簧挡圈槽内或轴间挡板实现轴承的轴向固定,通过轴承的相对滑动,实现转动;结合不同的使用环境,使用不同的连接方式。

31.具体实施方式一:

32.如图1~图12所示,金属表面处理液生产装置,包括生产机架1、调节投放器2、运动添加器3、流动混合箱4和两个定量排放管5,所述的调节投放器2固定连接在生产机架1上,运动添加器3固定连接在生产机架1的上端,运动添加器3通过螺栓固定连接流动混合箱4,流动混合箱4前后滑动连接在生产机架1上,两个定量排放管5分别固定连接并连通在流动混合箱4的前后两端,流动混合箱4的上端与调节投放器2相贴合。通过运动添加器3控制流动混合箱4在生产机架1上的往复位移的距离,进而控制两个定量排放管5往流动混合箱4内流入和排出的量;通过调整调节投放器2的横向长度,进而调整流动混合箱4内氯化物原料与液体的接触时间,进而使生产出的金属清洗剂排出;进而实现在生产金属处理液过程中,

可调节的间歇性的使液体与具有危险性的接触混合发生反应,在有效反映的同时,降低危险性;通过调整往复位移距离,控制液体原料的添加和排出量;通过提哦啊正控制原料与液体的接触时间,进而控制反应时间;有效封闭危险原料的存储,避免过度生产造成危险或者浪费。

33.具体实施方式二:

34.如图1~图12所示,本实施方式对实施方式一作进一步说明,所述的生产机架1包括固定底台1

‑

1、两个固定t形滑块1

‑

2、两个固定框1

‑

3和两个限位滑通槽1

‑

4,两个固定t形滑块1

‑

2均匀固定连接在固定底台1

‑

1上,两个固定框1

‑

3分别固定连接在固定底台1

‑

1上端的两侧,固定框1

‑

3的后端设置有贯穿的限位滑通槽1

‑

4。

35.具体实施方式三:

36.如图1~图12所示,本实施方式对实施方式二作进一步说明,所述的调节投放器2包括两组纵向固定滑座2

‑

1、两个可调滑框2

‑

2、两个限位滑台2

‑

3、两个调节螺栓2

‑

4、两个固定螺纹座2

‑

5、两个弹簧轴2

‑

6、两个缓冲顶板2

‑

7、两个下弹簧2

‑

8和两个上弹簧2

‑

9,两组纵向固定滑座2

‑

1分别固定连接在两个固定框1

‑

3内壁的下端,可调滑框2

‑

2通过滑块纵向滑动连接在纵向固定滑座2

‑

1内,限位滑台2

‑

3固定连接在可调滑框2

‑

2上并滑动连接在限位滑通槽1

‑

4内,调节螺栓2

‑

4的下端转动连接在限位滑台2

‑

3内并通过螺纹配合连接在固定螺纹座2

‑

5内,固定螺纹座2

‑

5固定连接在固定框1

‑

3的后端,弹簧轴2

‑

6的两端分别固定连接在限位滑台2

‑

3内壁的上下两端,可调滑框2

‑

2滑动连接在弹簧轴2

‑

6上,缓冲顶板2

‑

7滑动连接在弹簧轴2

‑

6上,下弹簧2

‑

8和上弹簧2

‑

9均套接在弹簧轴2

‑

6上,下弹簧2

‑

8设置在可调滑框2

‑

2和缓冲顶板2

‑

7之间上弹簧2

‑

9设置在缓冲顶板2

‑

7和限位滑台2

‑

3之间。上弹簧2

‑

9的弹性系数远大于多个缓冲弹簧4

‑

7的弹性系数。

37.具体实施方式四:

38.如图1~图12所示,本实施方式对实施方式三作进一步说明,所述的调节投放器2还包括两个调节螺纹座2

‑

10、两个连接转座2

‑

11、两个距离调节螺杆2

‑

12、固定锥坡顶板2

‑

13、滑动锥坡顶板2

‑

14、两个顶板滑槽2

‑

15、两个锥坡顶板滑块2

‑

16和多个连接顶板2

‑

17,调节螺纹座2

‑

10固定连接在缓冲顶板2

‑

7的上端,连接转座2

‑

11固定连接在滑动锥坡顶板2

‑

14的上端,距离调节螺杆2

‑

12通过螺纹配合连接在调节螺纹座2

‑

10上并转动连接在连接转座2

‑

11内,固定锥坡顶板2

‑

13固定连接在两个缓冲顶板2

‑

7之间,两个缓冲顶板2

‑

7的内壁均设置有顶板滑槽2

‑

15,滑动锥坡顶板2

‑

14的两端通过锥坡顶板滑块2

‑

16滑动连接在两个顶板滑槽2

‑

15内,滑动锥坡顶板2

‑

14的下端固连接多个连接顶板2

‑

17,滑动锥坡顶板2

‑

14通过多个连接顶板2

‑

17滑动连接在固定锥坡顶板2

‑

13的下端。通过旋转调节螺栓2

‑

4,进而调整可调滑框2

‑

2在纵向固定滑座2

‑

1上的位移,进而使调整可调滑框2

‑

2通过对下弹簧2

‑

8和上弹簧2

‑

9的挤压,调整两个缓冲顶板2

‑

7的距离,进而调整对插坡顶块4

‑

10的挤压距离,进而调整氯化物原料接触的高度;通过旋转距离调节螺杆2

‑

12,进而调整滑动锥坡顶板2

‑

14与固定锥坡顶板2

‑

13拉开的距离,进而调整整个挤压的横长度,进而调整接触反应的时间,通过多个连接顶板2

‑

17同步进行挤压,避免出现脱离的现象。

39.具体实施方式五:

40.如图1~图12所示,本实施方式对实施方式四作进一步说明,所述的运动添加器3包括电机固定座3

‑

1、驱动电机3

‑

2、驱动杆3

‑

3、多个位移调节螺纹孔3

‑

4、铰接螺纹杆3

‑

5、

铰接杆3

‑

6和侧固定台3

‑

7,驱动电机3

‑

2通过电机固定座3

‑

1固定连接在固定框1

‑

3的上端,驱动杆3

‑

3的一端固定连接在驱动电机3

‑

2的传动轴上,驱动杆3

‑

3上并排设置多个位移调节螺纹孔3

‑

4,铰接螺纹杆3

‑

5通过螺纹配合连接在位移调节螺纹孔3

‑

4内,铰接杆3

‑

6的两端分别铰接在铰接螺纹杆3

‑

5和侧固定台3

‑

7上。驱动电机3

‑

2接电,带动驱动杆3

‑

3旋转,通过铰接螺纹杆3

‑

5在多个位移调节螺纹孔3

‑

4上不同的位置关系,进而通过铰接螺纹杆3

‑

5和铰接杆3

‑

6调整驱动侧固定台3

‑

7的往复位移的距离。

41.具体实施方式六:

42.如图1~图12所示,本实施方式对实施方式五作进一步说明,所述的流动混合箱4包括两个前后位移滑座4

‑

1、两个位移t形槽4

‑

2、添料混合箱4

‑

3、两个连通孔4

‑

4、两组延伸框4

‑

5、多个缓冲弹簧轴4

‑

6、多个缓冲弹簧4

‑

7和多个弹簧挡板4

‑

8,两个前后位移滑座4

‑

1分别固定连接在添料混合箱4

‑

3的两端,前后位移滑座4

‑

1的下端设置有位移t形槽4

‑

2,添料混合箱4

‑

3通过两个前后位移滑座4

‑

1前后位移滑动连接在两个固定t形滑块1

‑

2上,添料混合箱4

‑

3的前后两端均设置有连通孔4

‑

4,两组延伸框4

‑

5均匀设置在添料混合箱4

‑

3的上端,延伸框4

‑

5内均匀固定连接多个缓冲弹簧轴4

‑

6,缓冲弹簧4

‑

7套接在缓冲弹簧轴4

‑

6上,弹簧挡板4

‑

8固定连接在缓冲弹簧轴4

‑

6的上端,侧固定台3

‑

7通过螺栓固定连接在前后位移滑座4

‑

1上。

43.具体实施方式七:

44.如图1~图12所示,本实施方式对实施方式六作进一步说明,所述的流动混合箱4还包括两个添加插槽4

‑

9、两个插坡顶块4

‑

10、两个弹簧复位顶板4

‑

11、两个封闭挡框4

‑

12、锥底座4

‑

13、流通添料箱4

‑

14和多个开口4

‑

15,两个添加插槽4

‑

9均匀设置在添料混合箱4

‑

3的上端,插坡顶块4

‑

10间隙配合在添加插槽4

‑

9内,弹簧复位顶板4

‑

11固定连接在插坡顶块4

‑

10上,缓冲弹簧4

‑

7设置在弹簧复位顶板4

‑

11和延伸框4

‑

5之间,两个封闭挡框4

‑

12均固定连接在添料混合箱4

‑

3内壁的上端,锥底座4

‑

13固定连接在插坡顶块4

‑

10的下端,流通添料箱4

‑

14固定连接在锥底座4

‑

13上,流通添料箱4

‑

14密封滑动连接在封闭挡框4

‑

12内,流通添料箱4

‑

14上均匀设置有多个开口4

‑

15。往复位移的侧固定台3

‑

7通过前后位移滑座4

‑

1连接添料混合箱4

‑

3,进而使添料混合箱4

‑

3通过两个前后位移滑座4

‑

1和两个位移t形槽4

‑

2在两个固定t形滑块1

‑

2上往复位移;流入添料混合箱4

‑

3内的液体在添料混合箱4

‑

3内经受往复位移的晃动,同时在添料混合箱4

‑

3内的下端流动;往复运动的添料混合箱4

‑

3使插坡顶块4

‑

10流经固定锥坡顶板2

‑

13和滑动锥坡顶板2

‑

14,并通过斜坡面相贴合,进而使插坡顶块4

‑

10受到固定锥坡顶板2

‑

13和滑动锥坡顶板2

‑

14的挤压,进而使插坡顶块4

‑

10向下位移,进而使底座4

‑

13和带有袋装氯化物原料的流通添料箱4

‑

14向下位移,进而使添料混合箱4

‑

3内晃动流动的液体原料经过多个开口4

‑

15接触袋装氯化物原料,发生反应;当插坡顶块4

‑

10脱离固定锥坡顶板2

‑

13和滑动锥坡顶板2

‑

14的挤压,通过对缓冲弹簧4

‑

7将弹簧复位顶板4

‑

11和插坡顶块4

‑

10顶起,同时带有袋装氯化物原料的流通添料箱4

‑

14向上位移,插入两个封闭挡框4

‑

12内,进行封闭,防止液体接触,如此往复。

45.具体实施方式八:

46.如图1~图12所示,本实施方式对实施方式七作进一步说明,所述的定量排放管5包括固定管5

‑

1、滑动顶台5

‑

2、两个顶插槽5

‑

3、下限位板5

‑

4、两个开关铰接杆5

‑

5、两个开关铰接座5

‑

6、开关固定座5

‑

7和两个开关板5

‑

8,固定管5

‑

1固定连接在添料混合箱4

‑

3的外

壁并连通连通孔4

‑

4,滑动顶台5

‑

2滑动连接在固定管5

‑

1上并通过滑块限位滑动连接在下限位板5

‑

4的上端,下限位板5

‑

4固定连接在添料混合箱4

‑

3上,两个顶插槽5

‑

3均匀设置在滑动顶台5

‑

2上,滑动顶台5

‑

2的两端分别铰接两个开关铰接杆5

‑

5,开关铰接杆5

‑

5铰接在开关铰接座5

‑

6上,开关铰接座5

‑

6滑动连接在开关固定座5

‑

7和固定管5

‑

1内,开关固定座5

‑

7固定连接在固定管5

‑

1上,开关板5

‑

8固定连接在开关铰接座5

‑

6内。往复位移的添料混合箱4

‑

3驱动固定管5

‑

1和下限位板5

‑

4往复位移,进而使液体放料管插入滑动顶台5

‑

2上的两个顶插槽5

‑

3内,进而使滑动顶台5

‑

2向内挤压开关复位弹簧,同时通过两个开关铰接杆5

‑

5将两个开关铰接座5

‑

6向外位移,进而使两个开关板5

‑

8向外开,使固定管5

‑

1连通,液体原料流入,通过调整位移距离,调整添加液体的量;添料混合箱4

‑

3排出的液体的量同理。

47.具体实施方式九:

48.如图1~图12所示,本实施方式对实施方式八作进一步说明,所述的固定锥坡顶板2

‑

13和滑动锥坡顶板2

‑

14上均设置有倾斜坡面并与插坡顶块4

‑

10的坡面相贴合。

49.具体实施方式十:

50.如图1~图12所示,本实施方式对实施方式九作进一步说明,所述的滑动顶台5

‑

2和开关固定座5

‑

7之间设置有开关复位弹簧。

51.本发明的工作原理为:驱动电机3

‑

2接电,带动驱动杆3

‑

3旋转,通过铰接螺纹杆3

‑

5在多个位移调节螺纹孔3

‑

4上不同的位置关系,进而通过铰接螺纹杆3

‑

5和铰接杆3

‑

6调整驱动侧固定台3

‑

7的往复位移的距离;往复位移的侧固定台3

‑

7通过前后位移滑座4

‑

1连接添料混合箱4

‑

3,进而使添料混合箱4

‑

3通过两个前后位移滑座4

‑

1和两个位移t形槽4

‑

2在两个固定t形滑块1

‑

2上往复位移;往复位移的添料混合箱4

‑

3驱动固定管5

‑

1和下限位板5

‑

4往复位移,进而使液体放料管插入滑动顶台5

‑

2上的两个顶插槽5

‑

3内,进而使滑动顶台5

‑

2向内挤压开关复位弹簧,同时通过两个开关铰接杆5

‑

5将两个开关铰接座5

‑

6向外位移,进而使两个开关板5

‑

8向外开,使固定管5

‑

1连通,液体原料流入,通过调整位移距离,调整添加液体的量;添料混合箱4

‑

3排出的液体的量同理;流入添料混合箱4

‑

3内的液体在添料混合箱4

‑

3内经受往复位移的晃动,同时在添料混合箱4

‑

3内的下端流动;往复运动的添料混合箱4

‑

3使插坡顶块4

‑

10流经固定锥坡顶板2

‑

13和滑动锥坡顶板2

‑

14,并通过斜坡面相贴合,进而使插坡顶块4

‑

10受到固定锥坡顶板2

‑

13和滑动锥坡顶板2

‑

14的挤压,进而使插坡顶块4

‑

10向下位移,进而使底座4

‑

13和带有袋装氯化物原料的流通添料箱4

‑

14向下位移,进而使添料混合箱4

‑

3内晃动流动的液体原料经过多个开口4

‑

15接触袋装氯化物原料,发生反应;当插坡顶块4

‑

10脱离固定锥坡顶板2

‑

13和滑动锥坡顶板2

‑

14的挤压,通过对缓冲弹簧4

‑

7将弹簧复位顶板4

‑

11和插坡顶块4

‑

10顶起,同时带有袋装氯化物原料的流通添料箱4

‑

14向上位移,插入两个封闭挡框4

‑

12内,进行封闭,防止液体接触,如此往复;通过旋转调节螺栓2

‑

4,进而调整可调滑框2

‑

2在纵向固定滑座2

‑

1上的位移,进而使调整可调滑框2

‑

2通过对下弹簧2

‑

8和上弹簧2

‑

9的挤压,调整两个缓冲顶板2

‑

7的距离,进而调整对插坡顶块4

‑

10的挤压距离,进而调整氯化物原料接触的高度;通过旋转距离调节螺杆2

‑

12,进而调整滑动锥坡顶板2

‑

14与固定锥坡顶板2

‑

13拉开的距离,进而调整整个挤压的横长度,进而调整接触反应的时间,通过多个连接顶板2

‑

17同步进行挤压,避免出现脱离的现象;进而实现可以在生产金属处理液过程中,可调节的间歇性的使液体与具有危险性的接触混合发生反应,在有效反映的同时,降低危险性;通过调整往复位移距离,控制液体原料的添加和排

出量;通过提哦啊正控制原料与液体的接触时间,进而控制反应时间;有效封闭危险原料的存储,避免过度生产造成危险或者浪费。

52.上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1