一种氟化工艺尾气的碳酸钾溶液循环淋洗方法与流程

1.本发明属于天然铀纯化转化技术领域,具体涉及一种氟化工艺尾气的碳酸钾溶液循环淋洗方法。

背景技术:

2.在国内uf6生产过程中,长期以来,凝华捕集uf6后的氟化工艺尾气,其主要成分为氮气、过剩的氟气、hf、微量uf6等。采用木炭燃烧法去除过量氟气、uf6后,再采取5%(wt)左右的na2co3溶液循环淋洗方式除去hf和微量的uf6和微量f2。当淋洗液中的氟离子、铀离子的含量达到一定值后,停止淋洗液的循环使用后采用离子交换法等方式除铀除氟后达标排放。受反应产物naf溶解度较小且温度变化对其不大的影响,在淋洗液的配制过程中,na2co3的初始浓度不宜超过5%(wt),否则,在淋洗液循环使用过程中,易发生反应产物naf的结晶析出,进而导致淋洗塔及相关的工艺管道、阀门堵塞等不良现象的发生,因而,当采用5%的na2co3溶液作为氟化工艺尾气净化处理的淋洗液使用时,其抗酸成分co

32-、hco

3-的浓度总体偏低,淋洗液有效的循环使用时间短,导致na2co3溶液配制、更换频繁,产生的待处理含氟含铀废液量大(0.3m3~0.5m3/tu)。随着uf6生产能力提升,其不良影响愈加严重,对氟化工艺系统连续稳定性造成较大影响。

技术实现要素:

3.本发明提供了一种氟化工艺尾气的碳酸钾溶液循环淋洗方法,以30%碳酸钾溶液作为氟化工艺尾气淋洗液碱性物质,具有效率高,能力大等优势,ph减小缓慢,有效运行时间长,废液产生量少。该方法实现了从源头上减少含氟含铀废液产生率,提高氟化工艺尾气处理系统稳定性,减轻设备腐蚀,减少工作量,降低铀纯化转化生产成本的目的,同时在更大程度上降低铀转化过程环保压力。

4.为达到上述目的,本发明所采取的技术方案为:

5.一种氟化工艺尾气的碳酸钾溶液循环淋洗方法,

6.第一步:在碱液循环槽配置k2co3溶液;

7.第二步:启动磁力泵,使k2co3溶液从淋洗塔顶部进入、底部排出并依靠重力回流至碱液循环槽,完成整个淋洗液循环过程;

8.第三步:成分为氮气、过剩的氟气、hf、微量uf6的氟化工艺尾气从炭化炉底部进入,与炭化炉内部木炭接触,采用木炭燃烧法去除过量氟气、uf6后,剩余气体成分包括氮气、cf4、微量f2、少量hf、微量uf6,从淋洗塔底部进入淋洗塔;

9.第四步:从淋洗塔底部进入的氟化尾气与顶部进入的k2co3溶液逆流接触,完成酸性物质hf、微量f2吸收反应;淋洗过程不参与反应的n2、cf4从淋洗塔顶部排出;

10.第五步:淋洗过程25h以内,每5h从碱液循环槽取样分析淋洗液ph值,淋洗时长达到25h后,每1h从碱液循环槽取样分析淋洗液ph值,控制淋洗液终点ph值7.5-8.0;

11.第六步:停止磁力泵运行,淋洗液全部回到碱液循环槽。

12.所述的第一步:在碱液循环槽配置2m3的30%wt k2co3溶液。

13.所述的第四步:淋洗过程不参与反应的n2、cf4从淋洗塔顶部排出,排至排风系统经处理达标后排放。

14.所述的第五步:控制淋洗液终点ph值7.5-8.0;此时,将氟化工艺尾气切入至备用氟化工艺尾气的碳酸钾溶液循环淋洗工艺系统中。

15.所述的第六步:停止磁力泵运行,淋洗液全部回到碱液循环槽;将磁力泵出口切换至离子交换废液处理岗位输送管道,启动磁力泵,将淋洗废液输送至离子交换废液处理系统,经处理达标排放。

16.本发明所取得的有益效果为:

17.(1)以30%(wt)k2co3溶液作为氟化工艺尾气淋洗液碱性物质使用时,随酸性物质hf的引入,原溶液转换为k2co

3-khco3组成的缓冲溶液,该缓冲溶液具有良好的抗酸性能。反应产物kf溶解度大,在(25-40)℃工况条件下,不会有沉淀物产生,不容易结晶析出,为溶液输送创造条件。解决了使用na2co3溶液淋洗时淋洗液循环系统及废液输送管道、阀门以及输送泵等容易堵塞的问题。

18.(2)30%(wt)k2co3溶液作为淋洗液使用时,其抗酸成分co

32-、hco

3-的浓度较高,有效提高了淋洗液的循环使用效果,延长循环时间,进而显著降低氟化工艺尾气处理过程中废液的产生率,降低了配碱液、切换淋洗塔、输送废液的频次,提高了uf6生产线的总体安全性。如采用30%的k2co3溶液进行淋洗,废液产生量是5%的na2co3溶液淋洗时的1/6,淋洗时间相应延长6倍。

19.(3)该工艺产生的淋洗液中,以uo2(co3)

34-形式存在的铀,随淋洗塔中淋洗液的循环使用,其浓度逐渐升高,可为沉淀回收铀奠定基础。

附图说明

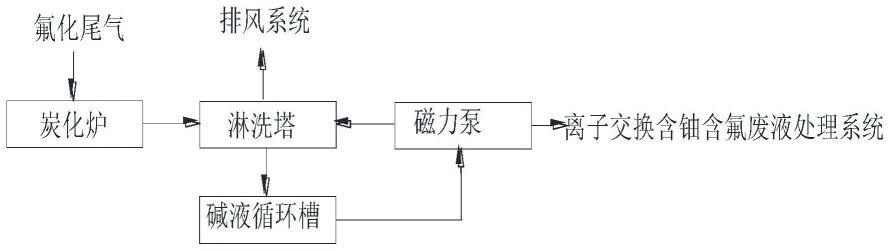

20.图1为氟化工艺尾气的碳酸钾溶液循环淋洗方法流程图。

具体实施方式

21.下面结合附图和具体实施例对本发明进行详细说明。

22.氟化工艺尾气的碳酸钾溶液循环淋洗工艺技术主要利用如下化学反应k2co3+2hf

→

2kf+h2o+co2,利用化学平衡co

32-+2h

+

→

hco

3-形成缓冲溶液体系,对氟化工艺尾气淋洗过程,不易引起溶液ph急剧变化,反应产物kf溶解度大,在(25-40)℃工况条件下,不会有沉淀物产生,工作区间大,不容易结晶析出;其次,在有少量铀存在的情况下,反应产物还包括k4[uo2(co3)3,溶液呈碱性状态在不达到溶解度上限的情况下,k4[uo2(co3)3]理论上应不产生沉淀,同样避免了结晶物的产生,这为氟化尾气淋洗工艺创造条件。根据以上原理确定如下工艺技术方案。在氟化工艺尾气淋洗系统中,以一定浓度的k2co3溶液为淋洗液,论证其工艺技术的可行性,并在有少量铀存在的情况下,研究淋洗过程及淋洗终点时kf和k4[uo2(co3)3]的溶解性,考核其溶解性对k2co3淋洗液浓度的影响。

[0023]

(1)在40℃条件下,最终产物以kf溶液饱和进行计算,允许的初始k2co3溶液中溶质质量分数为62.1%,实际上,在40℃条件下,饱和k2co3溶液溶解度为117g,溶液中k2co3的质量分数为53.9%,因此,在不考虑铀对碱液影响的条件下,试验过程理论k2co3的质量分数需

控制在53.9%以下。考虑到淋洗后溶液的再处理,本次试验时,拟采用质量分数为23%的k2co3溶液开展试验。采用k2co3溶液作为氟化工艺尾气淋洗液,从废液产生量、设备腐蚀、运行时间、系统稳定性、经济性等方面进行考核,研究其可行性。

[0024]

(2)在使用k2co3溶液作为淋洗液,反应产物包括kf和k4[uo2(co3)3],kf在水中的溶解度较大,溶液呈碱性状态在不达到溶解度上限的情况下,k4[uo2(co3)3]理论上也不产生沉淀,避免了结晶物的产生,配置一定浓度的k2co3溶液作为淋洗液,通过淋洗试验,研究淋洗过程及淋洗终点时kf和k4[uo2(co3)3]的溶解性,考核其溶解性对k2co3淋洗液浓度的影响。

[0025]

本发明提供了一种氟化工艺尾气的碳酸钾溶液循环淋洗方法,流程如图1所示:主要成分为氮气、过剩的氟气、hf、微量uf6的氟化工艺尾气从炭化炉底部进入,与炭化炉内部木炭接触,采用木炭燃烧法去除过量氟气、uf6后,剩余气体成分主要包括氮气、cf4、微量f2、少量hf、微量uf6,从淋洗塔底部进入淋洗塔,储存在碱液循环槽的30%(wt)k2co3溶液通过磁力泵输送,从淋洗塔顶部进入淋洗塔,气液逆流接触,淋洗后的碱液从淋洗塔底部在重力作用下回流至碱液循环槽,完成k2co3溶液循环淋洗,淋洗过程不参与反应n2、cf4从淋洗塔顶部排出,最终排至排风系统处理达标排放,淋洗液达到淋洗终点后,输送至离子交换废液处理系统。

[0026]

其具体实施方式如下:

[0027]

第一步:在碱液循环槽配置2m3的30%(wt)k2co3溶液。

[0028]

第二步:启动磁力泵,使k2co3溶液从淋洗塔顶部进入、底部排出并依靠重力回流至碱液循环槽,完成整个淋洗液循环过程。

[0029]

第三步:将氟化工艺尾气切入至氟化工艺尾气的碳酸钾溶液循环淋洗工艺系统中,主要成分为氮气、过剩的氟气、hf、微量uf6的氟化工艺尾气从炭化炉底部进入,与炭化炉内部木炭接触,采用木炭燃烧法去除过量氟气、uf6后,剩余气体成分主要包括氮气、cf4、微量f2、少量hf、微量uf6,从淋洗塔底部进入淋洗塔。

[0030]

第四步:从淋洗塔底部进入的氟化尾气与顶部进入的k2co3溶液逆流接触,完成酸性物质hf、微量f2吸收反应。淋洗过程不参与反应n2、cf4从淋洗塔顶部排出,排至排风系统经处理达标后排放。

[0031]

第五步:淋洗过程25h以内,每5h从碱液循环槽取样分析淋洗液ph值,淋洗时长达到25h后,每1h从碱液循环槽取样分析淋洗液ph值,控制淋洗液终点ph值7.5-8.0。此时,将氟化工艺尾气切入至备用氟化工艺尾气的碳酸钾溶液循环淋洗工艺系统中。

[0032]

第六步:停止磁力泵运行,淋洗液全部回到碱液循环槽,将磁力泵出口切换至离子交换废液处理岗位输送管道,启动磁力泵,将淋洗废液输送至离子交换废液处理系统,经处理达标排放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1