一种微球状流化床催化剂及其制备方法和应用与流程

1.本发明涉及一种微球状流化床催化剂及其制备方法,用于合成气直接制低碳烯烃反应。

背景技术:

2.自从1923年德国发展费托合成以来,催化剂活性组分主要围绕着第

ⅷ

族元素进行研究,目前为止的研究表明,几乎所有第

ⅷ

族元素都具备一定费托合成反应活性。ru催化剂具有较高的低温活性,在费托合成过程中影响因素少,是很好的费托合成催化剂,但受全球储量以及价格限制,一般仅用于基础研究,并不能用于大规模工业生产。ni催化剂具有很高的费托合成反应活性,但在高压条件下,ni很容易形成羰基镍,影响催化活性,而且随着反应温度升高,产物向短链方向移动,甲烷生成量增加,因此不是一种理想的生产低碳烯烃的催化剂。最早实现工业化的费托合成催化剂是co基催化剂,在费托合成反应中表现出较好的性能:单程转化率高,水煤气变换反应活性较低,稳定性良好;但存在原料价格昂贵,长碳链烃收率高,可调性差的问题。铁催化剂具有低碳烯烃选择性高,温度适应范围广,高温下甲烷选择性低,产物可调性大,价格低廉等特点,因此,目前铁系催化剂是合成气直接制取低碳烯烃最常用的催化体系,价格低廉也为大规模工业化的提供了基本保证。

3.用于费托合成的铁基催化剂可以通过沉淀、浸渍、烧结或熔融金属氧化物制得。目前研究较多的是沉淀铁和熔铁催化剂。沉淀型铁基催化剂具有较高的比表面积和费托合成活性,可用于低温费托合成;而熔铁催化剂的比表面积以及费托活性较低,一般用于高温费托合成。根据不同生产工艺,如何添加合适的电子助剂以及结构助剂从而提高优化催化剂性能,同时选择最佳催化剂制备条件以及条件,对提高铁基费托合成催化剂的性能极为重要。

4.目前铁基催化剂直接f-t合成低碳烯烃多在固定床中进行,如专利cn1040397c中就提及了一种用于费托合成低碳烯烃的铁基催化剂,低碳烯烃的选择性可以高达69%。但是固定床反应器结构复杂,价格昂贵,撤热困难,整个装置的产能较低。流化床反应器的特点是温度较高,转化率较高,不存在液固分离的困难,产物多为低碳烃;建造和操作费用较低,而低的压差又节省了大量的压缩费用,并且更利于除去反应中放出的热,同时由于气体线速度低,磨损问题较小,这使长期运转成为可能。目前已有报道的应用于流化床f-t合成的多为熔铁型催化剂,如专利cn1704161a中提及了一种用于f-t合成的熔铁型催化剂;但目前流化床f-t合成存在产物不够集中,低碳烯烃的选择性不够高等问题。

5.合成气直接制低碳烯烃常用的铁基催化剂,制备方法、助催化剂等对催化剂活性影响很大。碱性金属助剂作为fe基催化剂的一种重要电子助剂受到关注。碱金属元素对费托合成fe基催化剂有显著的促进作用,且促进效率大致与碱度成正比。mn等助剂也具有一定的施电子作用,可以改变样品表面物种的结合能。有研究认为mno可以促进co的解离吸附而消弱h2的吸附,所以会一定程度上抑制催化剂表面的加氢过程,从而提高产物中烯烃的选择性等。

6.流化床催化剂颗粒必须具有良好的物理化学性能如比表面积、孔结构等,才能发挥催化剂的性能,浆料的物化性质(如表面张力、粘度等)对催化剂颗粒物理化学性能有较大的影响。

技术实现要素:

7.为了解决现有技术存在的一氧化碳转化率低和产物中低碳烯烃选择性低的问题,本发明提供一种微球状流化床催化剂及其制备方法和应用,该催化剂具有一氧化碳转化率高、低碳烯烃选择性高的特点。

8.本发明第一方面提供了一种微球状流化床催化剂,所述催化剂为微球状,孔径分布:孔径为所占的孔容为总孔容的60%~80%,孔径小于所占的孔容为总孔容的20%以下,孔径大于所占的孔容为总孔容20%以下;

9.所述催化剂包括载体和活性组分,所述活性组分含有以原子比计,化学式如下的组合物:fe

100

mnaga

bacbdceox

,

10.a包括选自碱金属中的至少一种;

11.b包括选自碱土金属中的至少一种;

12.c包括选自ag和cu中的至少一种;

13.a的取值范围为30.0~120.0;

14.b的取值范围为1.0~15.0;

15.c的取值范围为0.1~10.0;

16.d的取值范围为0.1~10.0;

17.e的取值范围为1.0~60.0;

18.x为满足催化剂中各元素化合价所需的氧原子总数。

19.上述技术方案中,所述载体包括选自二氧化硅、氧化铝和氧化钛中的至少一种。

20.上述技术方案中,所述a组分碱金属选自li、na、k、rb和cs中的至少一种。

21.上述技术方案中,所述b组分碱土金属选自由ca、sr和ba中的至少一种。

22.上述技术方案中,所述c组分优选为ag和cu。c同时包括ag和cu,对该两个元素之间相互比例没有特别限制,例如但不限于ag与cu的原子比为1~5,其间作为非限制性具体原子比的数值例如可以是2、3、4、5。

23.上述技术方案中,a的取值范围为40.0~110.0。

24.上述技术方案中,b的取值范围为2.0~13.0。

25.上述技术方案中,c的取值范围为0.5~8.0。

26.上述技术方案中,d的取值范围为0.5~8.0。

27.上述技术方案中,e的取值范围为5.0~50.0。

28.上述技术方案中,载体用量以重量百分比计为催化剂重量的20%~80%。

29.本发明第二方面提供了上述一种微球状流化床催化剂的制备方法,包括以下步骤:

30.(1)将可溶性铁盐溶于水中制成溶液ⅰ;mn、ga、c组分的可溶性盐溶于水中制成溶液ⅱ;

31.(2)将溶液ⅰ、溶液ⅱ混合制成混合溶液ⅲ,用沉淀剂对溶液ⅲ进行沉淀;

32.(3)步骤(2)所得沉淀物经洗涤后,与载体溶胶混合打浆;再加入b组分碱土金属和a组分碱金属的可溶性盐溶液,并加入酸碱调节剂调节浆料的ph值为1~6;

33.(4)在步骤(3)所得物料中,在搅拌下,加入表面张力调节剂,混合均匀,将上述混合浆料喷雾干燥成型;然后进行焙烧,得到微球状流化床用催化剂。

34.上述技术方案中,步骤(1)所述的可溶性铁盐为硝酸铁或硫酸铁。

35.上述技术方案中,步骤(1)所述的mn、ga、c组分可溶性盐为可分解为氧化物的盐类,优选为硝酸盐。

36.上述技术方案中,步骤(2)所述的所述沉淀剂为氨水。

37.上述技术方案中,步骤(3)所述的碱土金属和碱金属的可溶化合物为硝酸盐、氯化物或氢氧化物中的至少一种。

38.上述技术方案中,步骤(3)所述的酸碱调节剂为氨水或硝酸中的一种。

39.上述技术方案中,步骤(4)所述的表面张力调节剂选自乙醇、丙醇、正丁醇、丙酮、丁酮中的至少一种。

40.上述技术方案中,所述步骤(2)与载体溶胶混合打浆优选在70-100℃水浴中进行。沉淀物加入到所需量的载体溶胶中。

41.上述技术方案中,步骤(4)中所述的喷雾干燥成型的工艺条件没有特别限制,本领域技术人员可以合理选择,并能取得可比的技术效果。例如但不限于喷雾剂进口温度可以为200~380℃,出口温度可以为100~230℃的条件下,经喷雾干燥成型为微球状,最后焙烧制成催化剂。本发明具体实施方式采用的喷雾干燥条件均为:喷雾机离心式的进口温度为200~380℃,出口温度为100~230℃。

42.上述技术方案中,步骤(4)中所述搅拌速度优选为20-60转/分钟。

43.上述技术方案中,步骤(4)中所述表面张力调节剂的滴加速度优选为4-8毫升/分钟,且搅拌10-30分钟。

44.上述技术方案中,步骤(4)中所述的焙烧的温度优选为400~1000℃,更优选为450~800℃;焙烧的时间优选为0.15~10小时,更优选为0.5~8小时。

45.上述技术方案中,焙烧的气氛没有特别限制,但优选为氧化性气氛或惰性气氛,为经济考虑,更优选为空气气氛。

46.本发明第三方面提供了一种上述微球状流化床用催化剂在应用前的处理方法,包括还原处理和碳化处理。

47.上述技术方案中,所述还原处理包括:

48.(1)以h2体积浓度为3%-25%的h2/n2气体,以3-25℃/分钟升温至250-650℃;

49.(2)在压力0-5mpa、催化剂负荷3000-6000ml

·

h-1

·

g-1

,250-650℃保持12-48小时。

50.上述技术方案中,所述碳化处理包括:

51.(1)以co体积浓度为40%-100%的co/n2气体,以3-25℃/分钟升温至250-550℃;

52.(2)在压力0-5mpa、催化剂负荷3000-6000ml

·

h-1

·

g-1

,200-550℃保持12-48小时。

53.本发明第四方面提供了一种上述微球状流化床催化剂在合成气直接制造低碳烯烃中的应用。

54.在上述技术方案中,所述方法中合成气直接制烯烃反应条件:反应温度为200~600℃,反应压力表压为0.5~10mpa,合成气的体积空速,以还原前催化剂的量为基准,为100~8000ml

·

h-1

·

g-1

,合成气中h2/co摩尔比可为0.1~5.0。

55.在上述技术方案中,所述方法中合成气直接制烯烃反应条件优选为:反应温度为220~500℃,反应压力表压为1~8mpa,合成气的体积空速,以还原前催化剂的量为基准,可为500~6000ml

·

h-1

·

g-1

,更优选为2000~6000ml

·

h-1

·

g-1

,合成气中h2/co摩尔比可为0.5~3.0。

56.上述技术方案中,所述低碳烯烃是指c2~c4的烯烃,更具体的是乙烯、丙烯和丁烯或它们的混合物。丁烯包括丁烯-1、丁烯-2、异丁烯、丁二烯。

57.本发明具有如下有益效果:

58.本发明提供的微球状流化床催化剂,孔径分布适中,可以避免烯烃的二次加氢反应,进行合成气直接制低碳烯烃的反应时,催化剂性能优异,co转化率和低碳烯烃选择性较高。

附图说明

59.图1为本发明催化剂实施例1和对比例1的孔分布曲线。

具体实施方式

60.下面通过实施例对本发明的技术方案作进一步阐述,但本发明的保护范围不受实施例的限制。本发明中,wt%为质量分数。

61.本发明中,孔分布表征方法用氮气物理吸附法测定催化剂的孔分布,采用美国麦克仪器公司(micromeritics inc.)asap 2010快速比表面孔径分布测定仪。测试前,样品先在450℃,10-1

pa条件下处理3.5小时。

62.【实施例1】

63.1、催化剂的制备

64.取388.2克硝酸铁,加(1000g)水溶解,得到物料ⅰ,取134.8克硝酸锰、11.49克硝酸铜、8.83克硝酸镓和8.01克硝酸银于同一容器内,加(100g)水,搅拌溶解得物料ⅱ。

65.将物料ⅰ、ⅱ混合,加热至90℃,在搅拌下以一定速度加入氨水,进行沉淀反应,然后洗涤、分离沉淀。

66.取312.5克40%(重量)的铝溶胶物料,在搅拌下将上述沉淀加入,混合均匀后,加入含1.20克mg(no3)2的溶液(50g),再加入含0.32克koh的溶液(50g),用氨水调节上述浆料的ph值使得混合浆料的ph=5.0,在搅拌下冷却至室温,调节搅拌速度为60转/分钟,5毫升/分钟的速度加入25毫升无水乙醇,加完后,继续搅拌15分钟,然后,迅速依常法将制成的浆料在喷雾干燥器中进行微球粒成型,最后在内径为89毫米,长度为1700毫米(毫米)的旋转焙烧炉中于500℃焙烧2.0小时,制成的催化剂组成为:

67.50重量%fe

100

mn

40

ga

5.0

cu

5.0

ag

5.0k0.5

mg

0.5ox

+50重量%al2o368.然后测定所得催化剂的孔分布列于表1。

69.2、催化剂的还原、碳化和评价

70.对所得催化剂进行还原:

93.然后测定所得催化剂的孔分布列于表1,再对所得催化剂进行还原、碳化并进行合成反应,还原、碳化、合成反应的评价条件同实施例1。催化剂的初活性实验结果,结果列于表2。

94.【实施例4】

95.取183.1克硝酸铁,加(600g)水溶解,得到物料ⅰ,127.2克50%硝酸锰、16.26克硝酸铜、6.66克硝酸镓和11.34克硝酸银于同一容器内,加(300g)水,搅拌溶解得物料ⅱ。

96.将物料ⅰ、ⅱ混合,加热至90℃,在搅拌下以一定速度加入氨水,进行沉淀反应,然后洗涤、分离沉淀。

97.取437.6克40%(重量)的铝溶胶物料,在搅拌下将上述沉淀加入,混合均匀后,加入含4.60克mg(no3)2的溶液(50g),再加入含1.22克koh的溶液(50g),用氨水调节上述浆料的ph值使得混合浆料的ph=6.0,在搅拌下冷却至室温,调节搅拌速度为60转/分钟,5毫升/分钟的速度加入25毫升无水正丁醇,加完后,继续搅拌15分钟,然后,迅速依常法将制成的浆料在喷雾干燥器中进行微球粒成型,最后在内径为89毫米,长度为1700毫米(毫米)的旋转焙烧炉中于500℃焙烧2.0小时,制成的催化剂组成为:

98.30重量%fe

100

mn

80.0

ga

8.0

cu

15.0

ag

15.0k4.0

mg

4.0ox

+70重量%al2o399.然后测定所得催化剂的孔分布列于表1,再对所得催化剂进行还原、碳化并进行合成反应,还原、碳化、合成反应的评价条件同实施例1。催化剂的初活性实验结果,结果列于表2。

100.【实施例5】

101.取328.5克硝酸铁,加(1000g)水溶解,得到物料ⅰ,228.1克50%硝酸锰、11.95克硝酸镓和20.34克硝酸银于同一容器内,加(300g)水,搅拌溶解得物料ⅱ。

102.将物料ⅰ、ⅱ混合,加热至90℃,在搅拌下以一定速度加入氨水,进行沉淀反应,然后洗涤、分离沉淀。

103.取312.5克40%(重量)的铝溶胶物料,在搅拌下将上述沉淀加入,混合均匀后,加入含8.30克mg(no3)2的溶液(50g),再加入含2.18克koh的溶液(50g),用氨水调节上述浆料的ph值使得混合浆料的ph=6.0,在搅拌下冷却至室温,调节搅拌速度为60转/分钟,5毫升/分钟的速度加入25毫升无水丁酮,加完后,继续搅拌15分钟,然后,迅速依常法将制成的浆料在喷雾干燥器中进行微球粒成型,最后在内径为89毫米,长度为1700毫米(毫米)的旋转焙烧炉中于500℃焙烧2.0小时,制成的催化剂组成为:

104.50重量%fe

100

mn

80.0

ga

8.0

ag

15.0k4.0

mg

4.0ox

+50重量%al2o3105.然后测定所得催化剂的孔分布列于表1,再对所得催化剂进行还原、碳化并进行合成反应,还原、碳化、合成反应的评价条件同实施例1。催化剂的初活性实验结果,结果列于表2。

106.【实施例6】

107.取323.0克硝酸铁,加(1000g)水溶解,得到物料ⅰ,224.3克50%硝酸锰、11.75克硝酸镓和28.68克硝酸铜于同一容器内,加(300g)水,搅拌溶解得物料ⅱ。

108.将物料ⅰ、ⅱ混合,加热至90℃,在搅拌下以一定速度加入氨水,进行沉淀反应,然后洗涤、分离沉淀。

109.取312.5克40%(重量)的铝溶胶物料,在搅拌下将上述沉淀加入,混合均匀后,加

入含8.10克mg(no3)2的溶液(50g),再加入含2.14克koh的溶液(50g),用氨水调节上述浆料的ph值使得混合浆料的ph=6.0,在搅拌下冷却至室温,调节搅拌速度为60转/分钟,5毫升/分钟的速度加入25毫升无水乙酮,加完后,继续搅拌15分钟,然后,迅速依常法将制成的浆料在喷雾干燥器中进行微球粒成型,最后在内径为89毫米,长度为1700毫米(毫米)的旋转焙烧炉中于500℃焙烧2.0小时,制成的催化剂组成为:

110.50重量%fe

100

mn

80.0

ga

8.0

cu

15.0k4.0

mg

4.0ox

+50重量%al2o3111.然后测定所得催化剂的孔分布列于表1,再对所得催化剂进行还原、碳化并进行合成反应,还原、碳化、合成反应的评价条件同实施例1。催化剂的初活性实验结果,结果列于表2。

112.【对比例1】

113.取388.2克硝酸铁,加(1000g)水溶解,得到物料ⅰ,取134.8克硝酸锰、11.49克硝酸铜、8.83克硝酸镓和8.01克硝酸银于同一容器内,加(100g)水,搅拌溶解得物料ⅱ。

114.将物料ⅰ、ⅱ混合,加热至90℃,在搅拌下以一定速度加入氨水,进行沉淀反应,然后洗涤、分离沉淀。

115.取312.5克40%(重量)的铝溶胶物料,在搅拌下将上述沉淀加入,混合均匀后,加入含1.20克mg(no3)2的溶液(50g),再加入含0.32克koh的溶液(50g),用氨水调节上述浆料的ph值使得混合浆料的ph=5.0,在搅拌下冷却至室温,调节搅拌速度为60转/分钟,继续搅拌15分钟,然后,迅速依常法将制成的浆料在喷雾干燥器中进行微球粒成型,最后在内径为89毫米,长度为1700毫米(毫米)的旋转焙烧炉中于500℃焙烧2.0小时,制成的催化剂组成为:

116.50重量%fe

100

mn

40

ga

5.0

cu

5.0

ag

5.0k0.5

mg

0.5ox

+50重量%al2o3117.然后测定所得催化剂的孔分布列于表1,再对所得催化剂进行还原、碳化并进行合成反应,还原、碳化、合成反应的评价条件同实施例1。催化剂的初活性实验结果,结果列于表2。

118.【对比例2】

119.取445.3克硝酸铁,加(1000g)水溶解,得到物料ⅰ,取154.6克硝酸锰、13.18克硝酸铜、9.19克硝酸银于同一容器内,加(100g)水,搅拌溶解得物料ⅱ。

120.将物料ⅰ、ⅱ混合,加热至90℃,在搅拌下以一定速度加入氨水,进行沉淀反应,然后洗涤、分离沉淀。

121.取312.5克40%(重量)的铝溶胶物料,在搅拌下将上述沉淀加入,混合均匀后,加入含1.40克mg(no3)2的溶液(50g),再加入含0.37克koh的溶液(50g),用氨水调节上述浆料的ph值使得混合浆料的ph=5.0,在搅拌下冷却至室温,调节搅拌速度为60转/分钟,5毫升/分钟的速度加入25毫升无水乙醇,加完后,继续搅拌15分钟,然后,迅速依常法将制成的浆料在喷雾干燥器中进行微球粒成型,最后在内径为89毫米,长度为1700毫米(毫米)的旋转焙烧炉中于500℃焙烧2.0小时,制成的催化剂组成为:

122.50重量%fe

100

mn

40

cu

5.0

ag

5.0k0.5

mg

0.5ox

+50重量%al2o3123.然后测定所得催化剂的孔分布列于表1,再对所得催化剂进行还原、碳化并进行合成反应,还原、碳化、合成反应的评价条件同实施例1。催化剂的初活性实验结果,结果列于表2。

124.【对比例3】

125.取428.6克硝酸铁,加(1000g)水溶解,得到物料ⅰ,取148.0克硝酸锰、12.69克硝酸铜、9.74克硝酸镓和8.85克硝酸银于同一容器内,加(100g)水,搅拌溶解得物料ⅱ。

126.将物料ⅰ、ⅱ混合,加热至90℃,在搅拌下以一定速度加入氨水,进行沉淀反应,然后洗涤、分离沉淀。

127.取312.5克40%(重量)的铝溶胶物料,在搅拌下将上述沉淀加入,混合均匀后,加入含0.36克koh的溶液(50g),用氨水调节上述浆料的ph值使得混合浆料的ph=5.0,在搅拌下冷却至室温,调节搅拌速度为60转/分钟,5毫升/分钟的速度加入25毫升无水乙醇,加完后,继续搅拌15分钟,然后,迅速依常法将制成的浆料在喷雾干燥器中进行微球粒成型,最后在内径为89毫米,长度为1700毫米(毫米)的旋转焙烧炉中于500℃焙烧2.0小时,制成的催化剂组成为:

128.50重量%fe

100

mn

40

ga

5.0

cu

5.0

ag

5.0k0.5ox

+50重量%al2o3129.然后测定所得催化剂的孔分布列于表1,再对所得催化剂进行还原、碳化并进行合成反应,还原、碳化、合成反应的评价条件同实施例1。催化剂的初活性实验结果,结果列于表2。

130.【对比例4】

131.取454.6克硝酸铁,加(1000g)水溶解,得到物料ⅰ,取157.9克硝酸锰、10.34克硝酸镓于同一容器内,加(100g)水,搅拌溶解得物料ⅱ。

132.将物料ⅰ、ⅱ混合,加热至90℃,在搅拌下以一定速度加入氨水,进行沉淀反应,然后洗涤、分离沉淀。

133.取312.5克40%(重量)的铝溶胶物料,在搅拌下将上述沉淀加入,混合均匀后,加入含1.40克mg(no3)2的溶液(50g),再加入含0.38克koh的溶液(50g),用氨水调节上述浆料的ph值使得混合浆料的ph=5.0,在搅拌下冷却至室温,调节搅拌速度为60转/分钟,5毫升/分钟的速度加入25毫升无水乙醇,加完后,继续搅拌15分钟,然后,迅速依常法将制成的浆料在喷雾干燥器中进行微球粒成型,最后在内径为89毫米,长度为1700毫米(毫米)的旋转焙烧炉中于500℃焙烧2.0小时,制成的催化剂组成为:

134.50重量%fe

100

mn

40

ga

5.0k0.5

mg

0.5ox

+50重量%al2o3135.然后测定所得催化剂的孔分布列于表1,再对所得催化剂进行还原、碳化并进行合成反应,还原、碳化、合成反应的评价条件同实施例1。催化剂的初活性实验结果,结果列于表2。

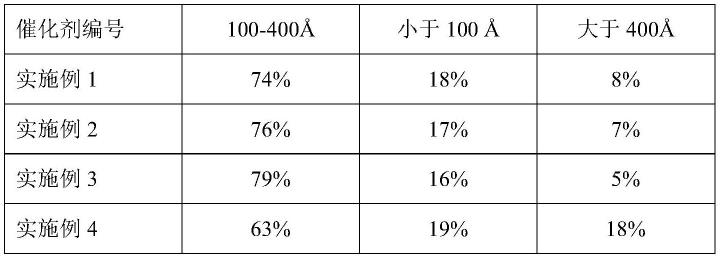

136.表1实施例和对比例微球催化剂的孔分布

137.[0138][0139]

表2实施例和对比例反应初催化剂活性和选择性

[0140]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1