具有可溶性中间层的高通量复合纳滤膜、其制法及应用

1.本发明涉及一种复合纳滤膜,尤其涉及一种具有可溶性中间层的高通量复合纳滤膜及其制备方法,以及该复合纳滤膜在水处理领域中的应用,属于材料及水处理技术领域。

背景技术:

2.随着人口和经济的快速增长,水污染及水资源短缺成为了全球性的挑战。常用的处理方法有:吸附、蒸馏、絮凝以及电渗析等,但这些方法需要消耗大量的能源与资源,并且分离效率比较低。相比现有的脱盐及废水处理技术,压力驱动的膜分离技术具有较低的能耗,较高的效率。在膜分离技术中,纳滤膜可以截留分子量大于200的有机小分子以及多价盐离子,因其具有通量高、操作压力低、节能等优点,在脱盐及废水处理等处理领域具有很大的应用前景。目前商业化的纳滤膜多数是薄膜复合膜的结构,主要是以超滤膜为支撑层,并在其表面沉淀一层通过多元胺和多元酰氯为单体进行界面聚合而得到的聚酰胺选择层。但是这种传统的纳滤膜的通量还是比较低,分离效率仍旧不高。虽然复合纳滤膜的选择层对其选择性和分离通量起着决定性作用,但是复合纳滤膜的底膜对选择层分离通量的发挥具有一定的影响。根据文献《water transport through ultrathin polyamide nanofilms used for reverse osmosis,advancedmaterials,2018,30(15):1705973.》及《nanoparticle-templated nanofiltration membranes for ultrahigh performance desalination,nature communications,2018,9(1):2004.》报道,低孔隙率的底膜会限制选择层通量的发挥,削弱底膜与选择层的结合可以增加选择层与底膜间的水通道,增强复合纳滤膜的通量。

3.因此,如何对复合纳滤膜的结构进行优化,寻求一种制备高通量复合纳滤膜的新技术,已然成为业界研究人员长期以来一直努力的方向。

技术实现要素:

4.本发明的主要目的在于提供一种具有可溶性中间层的高通量复合纳滤膜及其制备方法,以克服现有技术中的不足。

5.本发明的另一目的还在于提供所述高通量复合纳滤膜在水处理领域中的应用。

6.为实现前述发明目的,本发明采用的技术方案包括:

7.本发明实施例提供了一种具有可溶性中间层的高通量复合纳滤膜,其包括依次层叠设置的多孔支撑膜、可溶性中间层以及聚酰胺分离层,所述聚酰胺分离层主要由多元胺单体与多元酰氯单体经界面聚合反应形成,所述可溶性中间层主要由水溶性盐离子与聚酰胺分离层上的羧基通过静电相互作用力诱导结晶形成。

8.在一些实施例中,所述可溶性中间层的材质包括水溶性盐晶体,优选为氯化钠、氯化钾、氯化铷、氯化铯、柠檬酸钠、乙酸钠等中的任意一种或两种以上的组合,但不限于此。

9.在一些实施例中,所述高通量复合纳滤膜对浓度为1000ppm的盐溶液的通量在10lm-2

h-1

bar-1

以上。

10.进一步地,所述高通量复合纳滤膜对盐的截留率在90%以上。

11.本发明实施例还提供了一种具有可溶性中间层的高通量复合纳滤膜的制备方法,其包括:

12.分别提供多元胺/水溶性盐混合水溶液和包含多元酰氯单体的有机相;

13.以多孔超滤膜表面作为多元胺/水溶性盐混合水溶液和包含多元酰氯单体的有机相的水相-油相界面,并使多元胺/水溶性盐混合水溶液中的多元胺单体和有机相中的多元酰氯单体在所述界面处进行界面聚合反应,从而形成聚酰胺分离层,同时,使水溶性盐离子与聚酰胺分离层上的羧基通过静电相互作用力诱导结晶,在所述多孔超滤膜和聚酰胺分离层之间形成可溶性中间层,获得所述具有可溶性中间层的高通量复合纳滤膜。

14.在一些实施例中,所述制备方法具体包括:在温度为15~40℃、相对湿度为20~80%条件下,将多元胺/水溶性盐混合水溶液施加于多孔超滤膜表面,并浸润表面10~240s,优选为30~240s;以及将包含多元酰氯单体的有机相施加于多孔超滤膜表面上,并浸润表面,使多元胺单体与多元酰氯单体进行界面聚合反应10~150s,之后将所获复合膜置于20~90℃的环境下退火处理5~30min,获得所述具有可溶性中间层的高通量复合纳滤膜。

15.本发明实施例还提供了由前述方法制备的具有可溶性中间层的高通量复合纳滤膜。

16.本发明实施例还提供了前述具有可溶性中间层的高通量复合纳滤膜在水处理领域的应用。

17.与现有技术相比,本发明的有益效果在于:

18.1)本发明提供的具有可溶性中间层的高通量复合纳滤膜采用多元胺单体/水溶性盐混合溶液作为水相和多元酰氯单体的油相进行界面聚合,得到具有可溶性中间层的高通量复合纳滤膜,增加了水透过选择层流入多孔支撑膜孔内的通道,从而提高其水处理过程中的水通量;同时,水溶液性盐的结晶相变过程可以起到占位作用。如将水溶性盐晶体引入复合纳滤膜的选择层与底膜之间,则可削弱选择层与底膜的结合,提高复合纳滤的分离通量;

19.2)本发明提供的高通量复合纳滤膜对浓度为1000ppm的盐溶液具有高达10lm-2

h-1

bar-1

以上的通量,同时截留率高达90%以上,这种高通量、低能耗的复合纳滤膜在脱盐、废水处理方面有很大的应用价值;

20.3)本发明提供的高通量复合纳滤膜的制备方法较简单,高通量以及对多价离子的高截留使得脱盐、废水处理能耗成本降低,可实现硬水软化以及废水脱盐,还可实现金属离子的回用,具有工业应用价值。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1是本发明实施例3中界面聚合后高通量复合纳滤膜表面的sem图;

23.图2是本发明实施例3中界面聚合后水洗过后高通量复合纳滤膜表面的sem图;

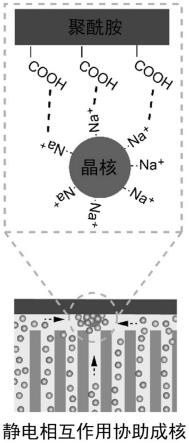

24.图3是本发明一典型实施例中可溶性中间层形成机理示意图。

具体实施方式

25.鉴于现有技术中的不足,本案发明人经长期研究和大量实践发现,提高通量可以通过削弱复合膜选择层与底膜之间的结合来实现。水溶液性盐的结晶相变过程可以起到占位作用。如将水溶性盐晶体引入复合纳滤膜的选择层与底膜之间,则可削弱选择层与底膜的结合,提高复合纳滤的分离通量。基于这一发现,本案发明人提出了一种可溶性中间层的高通量复合纳滤膜的制备方法、应用及中间层的形成机理。

26.如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

27.作为本发明技术方案的一个方面,其所涉及的系一种具有可溶性中间层的高通量复合纳滤膜,其特征在于包括依次层叠设置的多孔支撑膜、可溶性中间层以及聚酰胺分离层,所述聚酰胺分离层主要由多元胺单体与多元酰氯单体经界面聚合反应形成,所述可溶性中间层主要由水溶性盐离子与聚酰胺分离层上的羧基通过静电相互作用力诱导结晶形成。

28.在一些实施例中,所述高通量复合纳滤膜包括依次层叠设置的多孔支撑膜、可溶性中间层以及厚度为10~100nm的聚酰胺分离层。

29.在一些实施例中,所述可溶性中间层的材质包括水溶性盐晶体,优选为氯化钠、氯化钾、氯化铷、氯化铯、柠檬酸钠、乙酸钠等中的任意一种或两种以上的组合,但不限于此。

30.进一步地,所述可溶性中间层由水溶性盐离子与聚酰胺分离层上羧基通过静电相互作用力的诱导作用下,通过蒸发溶剂的方式,结晶而形成。

31.在一些实施例中,所述可溶性中间层的厚度为10~500nm。

32.在一些实施例中,所述聚酰胺分离层的厚度为10~100nm。

33.在一些实施例中,所述多孔支撑膜包括超滤膜,所述超滤膜可以是聚醚砜超滤膜、聚丙烯腈超滤膜、聚砜超滤膜、部分水解的聚丙烯腈超滤膜等中的任意一种或两种以上的组合,但不仅限于此。

34.进一步地,所述多孔支撑膜所含孔洞的孔径为5~100nm。

35.在一些实施例中,所述高通量复合纳滤膜对浓度为1000ppm的盐溶液的通量在10lm-2

h-1

bar-1

以上,优选在15lm-2

h-1

bar-1

以上。

36.进一步地,所述高通量复合纳滤膜对盐的截留率在90%以上,优选为95%以上。

37.综上,本发明提供的具有可溶性中间层的高通量复合纳滤膜对盐有高效截留并且具有高渗透通量。本发明提供的高通量复合纳滤膜采用多元胺单体/水溶性盐混合溶液作为水相和多元酰氯单体的油相进行界面聚合,得到具有可溶性中间层的高通量复合纳滤膜,增加了水透过选择层流入多孔支撑膜孔内的通道,从而提高其水处理过程中的水通量。

38.作为本发明技术方案的另一个方面,其还涉及一种具有可溶性中间层的高通量复合纳滤膜的制备方法,其包括:

39.分别提供多元胺/水溶性盐混合水溶液和包含多元酰氯单体的有机相;

40.以多孔超滤膜表面作为多元胺/水溶性盐混合水溶液和包含多元酰氯单体的有机相的水相-油相界面,并使多元胺/水溶性盐混合水溶液中的多元胺单体和有机相中的多元

酰氯单体在所述界面处进行界面聚合反应,从而形成聚酰胺分离层,同时,使水溶性盐离子与聚酰胺分离层上的羧基通过静电相互作用力诱导结晶,在所述多孔超滤膜和聚酰胺分离层之间形成可溶性中间层,获得所述具有可溶性中间层的高通量复合纳滤膜。

41.本发明的具有可溶性中间层的高通量复合纳滤膜的制备原理可能在于:使所述多元胺单体/可溶性盐混合水溶液中的多元胺单体和多元酰氯单体在多孔支撑膜表面进行界面聚合反应,再进行后处理,获得具有可溶性中间层的高通量复合纳滤膜。所述可溶性中间层由离子在羧基的诱导以及后处理过程中将溶剂蒸发后离子在选择层与底膜中间结晶形成,请参阅图3所示。

42.进一步地,聚酰胺选择层上的羧基通过静电相互作用力诱导盐离子在聚酰胺选择层下方结晶形成可溶性的中间层。

43.在一些实施例中,所述的制备方法具体包括:在温度为15~40℃、相对湿度为20~80%条件下,将多元胺/水溶性盐混合水溶液施加于多孔超滤膜表面,并浸润表面10~240s,优选为30~240s;以及将包含多元酰氯单体的有机相溶液施加于多孔超滤膜表面上,并浸润表面,使多元胺单体与多元酰氯单体进行界面聚合反应10~150s,之后将所获复合膜置于20~90℃的环境下退火处理5~30min,获得所述具有可溶性中间层的高通量复合纳滤膜。

44.在一些实施例中,所述的制备方法具体包括:使多元胺单体溶解于可溶性盐溶液中,制得所述的多元胺/可溶性盐混合水溶液。

45.在一些实施例中,所述多元胺/水溶性盐混合水溶液中多元胺单体的浓度为0.5g/l~15g/l。

46.进一步地,所述多元胺单体包括哌嗪、聚乙烯亚胺、聚酰胺-胺型树枝状高分子等中的任意一种或两种以上的组合,但不限于此。

47.进一步地,所述水溶性盐溶液的浓度为2g/l~100g/l。

48.进一步地,用于溶解多元胺单体的水溶性盐溶液可以是氯化钠水溶液、氯化钾水溶液、氯化铷水溶液、氯化铯水溶液、柠檬酸钠水溶液、乙酸钠水溶液等中的任意一种或两种以上的组合,但不仅限于此。

49.在一些实施例中,所述制备方法包括:使多元酰氯单体溶解于与水不互溶的有机溶剂中,制得所述包含多元酰氯单体的有机相。

50.进一步地,所述包含多元酰氯单体的有机相溶液中多元酰氯单体的浓度为0.5g/l~30g/l。

51.进一步地,所述多元酰氯单体包括均苯三甲酰氯、间苯二甲酰氯、邻苯二甲酰氯等中的任意一种或两种以上的组合,但不仅限于此。

52.进一步地,用于溶解多元酰氯单体的有机溶剂可以是正己烷、环己烷、苯等中的任意一种或两种以上的组合,但不仅限于此。

53.进一步地,所述可溶性中间层的厚度为10~500nm。

54.在一些实施例中,所述超滤膜可以是聚醚砜超滤膜、聚丙烯腈超滤膜、聚砜超滤膜、部分水解的聚丙烯腈超滤膜等,但不仅限于此。

55.进一步地,所述多孔超滤支撑膜材质为聚醚砜。

56.进一步地,所述多孔超滤膜所含孔洞的孔径为5~100nm。

57.其中,作为更为具体的实施方案之一,所述制备方法具体可以包括:

58.在温度为15~40℃、相对湿度为20~80%条件下进行界面聚合:多元胺单体溶解于浓度为2g/l~100g/l的水溶性盐溶液中,浓度为0.5g/l~15g/l,多元酰氯单体溶解于与水不溶的有机溶剂中,浓度为0.5g/l~30g/l;

59.将多元胺单体/水溶性盐混合溶液滴在超滤膜表面上,浸润其表面30~240s,随后将多余的多元胺单体/水溶性盐混合溶液吸干至表面无可见水渍,然后将多元酰氯单体溶液滴在复合膜表面上,浸润超滤膜表面,待多元胺单体与多元酰氯单体聚合反应10~150s后,将超滤膜浸泡在有机溶剂中洗去多余的酰氯单体,之后将复合膜置于20~90℃的环境下退火5~30min,最后将其干燥保存或保存于去离子水中。

60.综上所述,本发明提供的高通量复合纳滤膜的制备方法较简单,高通量、高截留使得脱盐,废水处理能耗成本降低,可金属离子的回用,具有工业应用价值。

61.作为本发明技术方案的另一个方面,其还涉及由前述方法制备的具有可溶性中间层的高通量复合纳滤膜。

62.在一些实施例中,所述高通量复合纳滤膜对浓度为1000ppm的盐溶液(例如na2so4、mgcl2等)的通量在10lm-2

h-1

bar-1

以上,优选在15lm-2

h-1

bar-1

以上。

63.进一步地,所述高通量复合纳滤膜对盐离子的截留率在90%以上,优选为95%以上,这种高通量、低能耗的复合纳滤膜在脱盐、废水处理方面有很大的应用价值。

64.作为本发明技术方案的另一个方面,还提供了前述具有可溶性中间层的高通量复合纳滤膜在水处理领域中的应用。

65.进一步地,本发明实施例的另一个方面还提供了前述高通量纳滤膜在脱盐领域的应用。

66.藉由前述技术方案,本发明采用多元胺单体/水溶性盐混合溶液和多元酰氯单体进行界面聚合,得到具有可溶性中间层的高通量复合纳滤膜,从而削弱了选择层与底膜间的结合,提高了分离通量,制备方法较简单,高通量、高脱盐性能使得脱盐能耗成本降低,可实现废水的净化和盐的回用,具有工业应用价值。

67.以下结合若干较佳实施例及附图对本发明的技术方案作更为详细的解释说明。以下所述的具体实施例仅用于进一步说明和解释本发明,并非是对本发明的限制;以下所述实施例中超滤膜以聚醚砜、聚丙烯腈超滤膜为例,盐溶液以氯化钠、氯化钾、氯化铷以及乙酸钠水溶液为例,多元胺单体以哌嗪为例,有机溶剂以正己烷为例,多元酰氯单体以均苯三甲酰氯为例;基于本发明方法的一些简单改进均应在权利要求的保护范围内。

68.实施例1

69.将哌嗪溶于2g/l的氯化钠溶液中,配成浓度为2.5g/l的pip-nacl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

70.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为13.7lm-2

h-1

bar-1

,截留率为96.5%。

71.实施例2

72.将哌嗪溶于4g/l的氯化钠溶液中,配成浓度为2.5g/l的pip-nacl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

73.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为18.7lm-2

h-1

bar-1

,截留率为96.3%。

74.实施例3

75.将哌嗪溶于8g/l的氯化钠溶液中,配成浓度为2.5g/l的pip-nacl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

76.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为26.5lm-2

h-1

bar-1

,截留率为96.6%。

77.经测试,本实施例中界面聚合前后膜表面的sem图分别如图1所示,由图1可以看出,界面聚合后可看到选择层下方有盐晶体中间层。图2为界面聚合后水洗过后高通量复合纳滤膜表面的sem图,其显示出中间层易被水洗去。

78.实施例4

79.将哌嗪溶于16g/l的氯化钠溶液中,配成浓度为2.5g/l的pip-nacl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

80.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为29.2lm-2

h-1

bar-1

,截留率为95.5%。

81.实施例5

82.将哌嗪溶于8g/l的氯化钠溶液中,配成浓度为2.5g/l的pip-nacl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在25℃下加热30min,用去离子水浸泡后保存。

83.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为21.4lm-2

h-1

bar-1

,截留率为95.2%。

84.实施例6

85.将哌嗪溶于8g/l的氯化钠溶液中,配成浓度为2.5g/l的pip-nacl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在80℃下加热30min,用去离子水浸泡后保

存。

86.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为23.3lm-2

h-1

bar-1

,截留率为95.6%。

87.实施例7

88.将哌嗪溶于8g/l的氯化钠溶液中,配成浓度为0.5g/l的pip-nacl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,10s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为30g/l的均苯三甲酰氯正己烷溶液中,待反应10s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在20℃下加热30min,用去离子水浸泡后保存。

89.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为17.6lm-2

h-1

bar-1

,截留率为97.2%。

90.实施例8

91.将哌嗪溶于8g/l的氯化钠溶液中,配成浓度为15g/l的pip-nacl水溶液,用于在温度为15℃、相对湿度为80%的条件下浸润聚醚砜超滤膜表面,240s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为0.5g/l的均苯三甲酰氯正己烷溶液中,待反应150s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在90℃下加热5min,用去离子水浸泡后保存。

92.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为16.1lm-2

h-1

bar-1

,截留率为97.3%。

93.实施例9

94.将哌嗪溶于8g/l的氯化钠溶液中,配成浓度为10g/l的pip-nacl水溶液,用于在温度为40℃、相对湿度为20%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯环己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

95.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为15.6lm-2

h-1

bar-1

,截留率为98.7%。

96.实施例10

97.将哌嗪溶于8g/l的氯化钠溶液中,配成浓度为10g/l的pip-nacl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯苯溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

98.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为16.1lm-2

h-1

bar-1

,截留率为98.5%。

99.实施例11

100.将哌嗪溶于10g/l的氯化钾溶液中,配成浓度为2.5g/l的pip-kcl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保

存。

101.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为22.6lm-2

h-1

bar-1

,截留率为96%。

102.实施例12

103.将哌嗪溶于17g/l的氯化铷溶液中,配成浓度为2.5g/l的pip-rbcl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

104.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为24.5lm-2

h-1

bar-1

,截留率为95.9%。

105.实施例13

106.将哌嗪溶于25g/l的氯化铯溶液中,配成浓度为2.5g/l的pip-kcl水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

107.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为25.6lm-2

h-1

bar-1

,截留率为95.8%。

108.实施例14

109.将哌嗪溶于100g/l的乙酸钠溶液中,配成浓度为2.5g/l的哌嗪-乙酸钠水溶液,用于在温度为25℃、相对湿度为80%的条件下浸润聚醚砜超滤膜表面,30s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

110.经测试,本实施例制备的高通量复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为32.1lm-2

h-1

bar-1

,截留率为90.3%。

111.实施例15

112.将聚乙烯亚胺溶于35g/l的柠檬酸钠溶液中,配成浓度为10g/l的聚乙烯亚胺-柠檬酸钠水溶液,用于在温度为25℃、相对湿度为80%的条件下浸润聚醚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应60s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

113.经测试,本实施例制备的高通量复合纳滤膜用1000ppm mgcl2水溶液测试,测试温度为25℃,操作压力为6bar,通量为30.8lm-2

h-1

bar1,截留率为98.1%。

114.实施例16

115.将酰胺-胺型树枝状高分子溶于8g/l的氯化钠溶液中,配成浓度为10g/l的酰胺-胺型树枝状高分子-氯化钠水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚丙烯腈超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的间苯二甲

酰氯正己烷溶液中,待反应60s后将膜浸泡在正己烷中洗去多余的间苯二甲酰氯。最后将膜在60℃下加热30min,用去离子水浸泡后保存。

116.经测试,本实施例制备的高通量复合纳滤膜用1000ppm mgcl2水溶液测试,测试温度为25℃,操作压力为6bar,通量为27.6lm-2

h-1

bar1,截留率为98.3%。

117.实施例17

118.将酰胺-胺型树枝状高分子溶于8g/l的氯化钠溶液中,配成浓度为10g/l的酰胺-胺型树枝状高分子-氯化钠水溶液,用于在温度为25℃、相对湿度为50%的条件下浸润聚砜超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为30g/l的邻苯二甲酰氯环己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热20min,用去离子水浸泡后保存。

119.经测试,本实施例制备的高通量复合纳滤膜用1000ppm mgcl2水溶液测试,测试温度为25℃,操作压力为6bar,通量为29.3lm-2

h-1

bar-1

,截留率为97.7%。

120.需要说明的是:以上实施例所获高通量复合纳滤膜均是应用错流方式测试。盐的截留率是根据渗透液浓度和进料液浓度的比值来计算的,计算公式为:

[0121][0122]

通量是根据在每平方米的膜面积在每小时过滤的液体体积,并且归一化到单位大气压下得到的:

[0123][0124]

对照例1

[0125]

以聚砜超滤膜为支撑层,在其表面上以哌嗪(2.5g/l)和均苯三甲酰氯(2g/l)为单体进行界面聚合而得到的聚酰胺复合纳滤膜。但是这种传统的复合纳滤膜的通量很低。

[0126]

经测试,本对照例制备的复合纳滤膜用1000ppm na2so4水溶液测试,测试温度为25℃,操作压力为6bar,通量为8lm-2

h-1

bar-1

,截留率为96.5%。

[0127]

对照例2

[0128]

将哌嗪溶于8g/l的氯化钠溶液中,配成浓度为2.5g/l的哌嗪-氯化钠水溶液,用于浸润部分水解的聚丙烯腈超滤膜表面,60s后将膜表面的溶液吸干,然后将膜表面浸泡在浓度为2g/l的均苯三甲酰氯正己烷溶液中,待反应30s后将膜浸泡在正己烷中洗去多余的均苯三甲酰氯。最后将膜在60℃下加热30min。

[0129]

经测试,本对照例制备的复合纳滤膜未在电镜下观察到中间层,这是由于水解后的聚丙烯腈上存在大量的羧基,这些羧基诱导氯化钠在底膜中成核结晶,而不在聚酰胺选择层与底膜之间形成可溶性的中间层。

[0130]

此外,本案发明人还参照实施例1-实施例17的方式,以本说明书中列出的其它原料和条件等进行了试验,并同样具有可溶性中间层的高通量复合纳滤膜。

[0131]

本发明的各方面、实施例、特征及实例应视为在所有方面为说明性的且不打算限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

[0132]

在本发明案中标题及章节的使用不意味着限制本发明;每一章节可应用于本发明

的任何方面、实施例或特征。

[0133]

在本发明案通篇中,在将组合物描述为具有、包含或包括特定组份之处或者在将过程描述为具有、包含或包括特定过程步骤之处,预期本发明教示的组合物也基本上由所叙述组份组成或由所叙述组份组成,且本发明教示的过程也基本上由所叙述过程步骤组成或由所叙述过程步骤组组成。

[0134]

除非另外具体陈述,否则术语“包含(include、includes、including)”、“具有(have、has或having)”的使用通常应理解为开放式的且不具限制性。

[0135]

应理解,各步骤的次序或执行特定动作的次序并非十分重要,只要本发明教示保持可操作即可。此外,可同时进行两个或两个以上步骤或动作。

[0136]

尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1