一种降解塑料垃圾的催化剂的制备方法与流程

1.本发明属于催化剂技术领域,具体涉及一种降解塑料垃圾的催化剂的制备方法。

背景技术:

2.在过去的半个世纪里,塑料的生产和使用不断增加,给世界带来了巨量且难以快速降解的垃圾。目前所生产的49亿吨塑料垃圾中,大部分都被填埋或者焚烧处理,严重污染环境,更糟糕的是,预计到2050年这一数字将增加到120亿吨。如何处理这些塑料垃圾,成为人类社会需要共同面对的问题。目前,所有塑料中聚烯烃,聚乙烯,聚丙烯和聚苯乙烯的生产,使用和丢弃率最高,因此占所有塑料废物的一半以上。为了克服如此大量的塑料废物的问题,研究人员研究了各种方法将这些废物聚合物转化为增值产品,例如碳氢燃料,碳纳米管(cnt)等。

3.在过去的十年中,人们越来越关注塑料废料转化为合成油混合物的研究,并做出了巨大的努力来提高能源效率并对所得产品进行精确控制。塑料废物的气化时产生的气态产物用于之后的能源燃料,这是由于塑料材料代表了富含氢的能源原料,其中氢含量约为8~14wt%,因此研究人员最近将精力集中在以塑料废物作为主要原料产生能源气体,但是许多利用塑料废物制备能源气体氢气时容易产生大量其他气态和固态废物,而且这些废物不能利用,容易造成再次污染。

技术实现要素:

4.本发明的目的在于提供一种降解塑料垃圾的催化剂的制备方法,其制备方法包括以下步骤:

5.s1:将四水合乙酸钴和一水合乙酸铜加入到蒸馏水中,然后加入碱性物质,调节ph值至11~13,然后加入一水柠檬酸,超声搅拌30~40min,然后加入乙二醇,搅拌10min后移入高压反应釜中,放置在烘箱中,在140~150℃下反应4~5h,冷却,过滤,自然晾干。

6.s2:将步骤s1中的产物研磨成粉末,将钛酸四丁酯加入到体积比为1:1的无水乙醇和蒸馏水中,然后加入冰醋酸,在室温下搅拌6~15min,在搅拌过程中依次加入萘和步骤s1中的产物,然后静置老化10~15h后,得到凝胶,冷冻干燥。

7.s3:将步骤s2中冷冻干燥后的产物放置在管式炉中,然后开始程序升温以速率为2~4℃/min从升温升至400~450℃,保温1~1.5h,然后继续以速率为10~20℃/min升温至700~750℃,煅烧2~3h后得到所述催化剂。

8.作为优选方案,上述所述的碱性物质为氢氧化钠或氢氧化钾中的任意一种。

9.作为优选方案,上述所述的四水合乙酸钴、一水合乙酸铜、一水柠檬酸、蒸馏水和乙二醇的质量体积比为(1~1.2)g:(0.9~1.05)g:(1.5~1.69)g:(26~35)ml:(12~16)ml。

10.作为优选方案,上述所述的钛酸四丁酯和冰醋酸的体积比为1~1.6:0.42~0.55。

11.作为优选方案,上述所述的所述钛酸四丁酯、萘和步骤s1中的产物的质量比为1:

0.3:0.6~2。

12.作为优选方案,上述所述步骤s3中煅烧过程是在氢气和氩气的混合气体氛围下进行。

13.作为更优选方案,上述所述的氩气和氢气的混合体积比为75%:25%。

14.与现有技术相比,本发明具有如下有益效果:

15.(1)本发明制备的催化剂材料,在制备过程中加入萘,并且在对冷冻干燥后的凝胶煅烧过程中,先以较低的升温速率加热,随着温度的升高,萘逐渐升华,形成孔隙;温度达到420℃左右,凝胶已经完全固化,之后提高快速升温,孔隙结构得以保留下来,形成多孔隙的催化剂,有助于催化反应的进行。

16.(2)本发明制备的催化剂材料采用加热微波催催化降解塑料废弃物,在降解聚乙烯、聚丙烯和聚苯乙烯塑料废弃物时,其气态产物中清洁能源燃料氢气的含量高达97.1%以上,仅有少量的二氧化碳和其他气体;而且其催化反应结束后固体废弃物经处理可以得到其他有价值的碳化合物,能够有效解决塑料废弃物循环使用。

附图说明

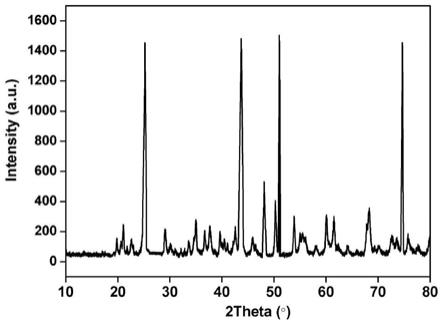

17.图1为本发明实施例1所制备催化剂的xrd图谱;

18.图2为本发明实施例1所制备催化剂催化降解产物的sem图谱;

19.图3为本发明实施例1制备催化剂催化三种塑料废弃物气体产物图;

20.图4为本发明实施例1制备催化剂循环5次氢气产量柱状图;

21.图5为本发明实施例1制备催化剂循环5次固体碳化物产量柱状图。

具体实施方式

22.下面对本发明实施例作具体详细的说明,本实施例在本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

23.实施例1

24.一种降解塑料垃圾的催化剂的制备方法,具体包括如下步骤:

25.s1:将四水合乙酸钴和一水合乙酸铜加入到蒸馏水中,然后加入氢氧化钠或氢氧化钾,调节ph值至11,然后加入一水柠檬酸,超声搅拌30min,然后加入乙二醇,其中四水合乙酸钴、一水合乙酸铜、一水柠檬酸、蒸馏水和乙二醇的质量体积比为1g:0.9g:1.5g:26ml:12ml,搅拌10min后移入高压反应釜中,放置在烘箱中,在140℃下反应4h,冷却,过滤,自然晾干。

26.s2:将步骤s1中的产物研磨成粉末,将钛酸四丁酯加入到体积比为1:1的无水乙醇和蒸馏水中,然后加入冰醋酸,在室温下搅拌6min,在搅拌过程中依次加入萘和步骤s1中的产物,然后静置老化10h后,得到凝胶,冷冻干燥,其中钛酸四丁酯、萘和步骤s1中的产物的质量比为1:0.3:0.6。

27.s3:将步骤s2中冷冻干燥后的产物放置在管式炉中,在体积比为75%:25%的氩气和氢气的混合气体氛围下,开始程序升温以速率为2℃/min从升温升至400℃,保温1h,然后

继续以速率为10℃/min升温至700℃,煅烧2~3h后得到所述催化剂。

28.实施例2

29.一种降解塑料垃圾的催化剂的制备方法,具体包括如下步骤:

30.s1:将四水合乙酸钴和一水合乙酸铜加入到蒸馏水中,然后加入氢氧化钠或氢氧化钾,调节ph值至13,然后加入一水柠檬酸,超声搅拌40min,然后加入乙二醇,其中四水合乙酸钴、一水合乙酸铜、一水柠檬酸、蒸馏水和乙二醇的质量体积比为1.2g:1.05g:1.69g:35ml:16ml,搅拌10min后移入高压反应釜中,放置在烘箱中,在150℃下反应5h,冷却,过滤,自然晾干。

31.s2:将步骤s1中的产物研磨成粉末,将钛酸四丁酯加入到体积比为1:1的无水乙醇和蒸馏水中,然后加入冰醋酸,在室温下搅拌15min,在搅拌过程中依次加入萘和步骤s1中的产物,然后静置老化15h后,得到凝胶,冷冻干燥,其中钛酸四丁酯、萘和步骤s1中的产物的质量比为1:0.3:2。

32.s3:将步骤s2中冷冻干燥后的产物放置在管式炉中,在体积比为75%:25%的氩气和氢气的混合气体氛围下,开始程序升温以速率为4℃/min从升温升至450℃,保温1.5h,然后继续以速率为20℃/min升温至750℃,煅烧3h后得到所述催化剂。

33.实施例3

34.一种降解塑料垃圾的催化剂的制备方法,具体包括如下步骤:

35.s1:将四水合乙酸钴和一水合乙酸铜加入到蒸馏水中,然后加入氢氧化钠或氢氧化钾,调节ph值至12,然后加入一水柠檬酸,超声搅拌35min,然后加入乙二醇,其中四水合乙酸钴、一水合乙酸铜、一水柠檬酸、蒸馏水和乙二醇的质量体积比为1.1g:0.95g:1.59g:28ml:14ml,搅拌10min后移入高压反应釜中,放置在烘箱中,在145℃下反应4h,冷却,过滤,自然晾干。

36.s2:将步骤s1中的产物研磨成粉末,将钛酸四丁酯加入到体积比为1:1的无水乙醇和蒸馏水中,然后加入冰醋酸,在室温下搅拌9min,在搅拌过程中依次加入萘和步骤s1中的产物,然后静置老化12h后,得到凝胶,冷冻干燥,其中钛酸四丁酯、萘和步骤s1中的产物的质量比为1:0.3:1.2。

37.s3:将步骤s2中冷冻干燥后的产物放置在管式炉中,在体积比为75%:25%的氩气和氢气的混合气体氛围下,开始程序升温以速率为3℃/min从升温升至400℃,保温1.2h,然后继续以速率为12℃/min升温至700℃,煅烧2h后得到所述催化剂。

38.实施例4

39.一种降解塑料垃圾的催化剂的制备方法,具体包括如下步骤:

40.s1:将四水合乙酸钴和一水合乙酸铜加入到蒸馏水中,然后加入氢氧化钠或氢氧化钾,调节ph值至11,然后加入一水柠檬酸,超声搅拌38min,然后加入乙二醇,其中四水合乙酸钴、一水合乙酸铜、一水柠檬酸、蒸馏水和乙二醇的质量体积比为1.2g:1g:1.64g:32ml:15ml,搅拌10min后移入高压反应釜中,放置在烘箱中,在140℃下反应5h,冷却,过滤,自然晾干。

41.s2:将步骤s1中的产物研磨成粉末,将钛酸四丁酯加入到体积比为1:1的无水乙醇和蒸馏水中,然后加入冰醋酸,在室温下搅拌12min,在搅拌过程中依次加入萘和步骤s1中的产物,然后静置老化14h后,得到凝胶,冷冻干燥,其中钛酸四丁酯、萘和步骤s1中的产物

的质量比为1:0.3:1.8。

42.s3:将步骤s2中冷冻干燥后的产物放置在管式炉中,在体积比为75%:25%的氩气和氢气的混合气体氛围下,开始程序升温以速率为4℃/min从升温升至450℃,保温1.4h,然后继续以速率为18℃/min升温至750℃,煅烧2h后得到所述催化剂。

43.实验例

44.性能测试:将收集到的塑料废弃物聚乙烯、聚丙烯和聚苯乙烯进行剪裁,破碎,然后和实施例1制备的催化剂以质量比为1:0.6混合装入石英管中,石英管一端封闭,另一端用软质管道接入气相色谱检测仪中,石英管加热到120~130℃,管内塑料废弃物处于熔融状态,然后采用微波催化,其得到气体产物如图3所示,然后进行5次循环,测试其氢气产量(mmol/g)和固体碳化物产量比(wt%),其结果如图4和图5所示。

45.需要说明的是,本发明其余实施例制备的催化剂与实施例1制备的催化剂具有相同或相似的性能,不需在此一一赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1