一种环保型工业废气净化装置的制作方法

1.本发明涉及废气处理技术领域,更具体地说,本发明涉及一种环保型工业废气净化装置。

背景技术:

2.随着科学技术的发展,空气污染已经是一个很严重的问题,例如炼油厂、橡胶厂、化工厂、制药厂、污水处理厂、垃圾转运站、餐厨垃圾处理厂、饲料厂、印染厂和喷涂厂等场所会产生大量挥发性有机物、无机物、硫化氢、氨气、硫醇、硫醚和苯等有毒有害并具有强烈刺激性的恶臭气体,在破坏周边环境的同时也危害到人们的身体健康。所以对于工业废气的净化是一个必不可少的环节。但是现在市面上一般的工业废气净化装置的净化效果比较差,很难达到理想效果,一般只是对工业废气进行简单的高温或者过滤进行净化,所以无法满足人们的使用需求,从而给人们生活带来危害。

技术实现要素:

3.为了克服上述缺陷,本发明提供一种环保型工业废气净化装置,具体采用如下的技术方案:

4.一种环保型工业废气净化装置,包括:

5.壳体;

6.废气输送件,其设置在所述壳体上,所述废气输送件包括废气输送总管和第一气泡粉碎紊流件,所述废气输送总管和所述第一气泡粉碎紊流件均设置在所述壳体上;

7.第一喷淋件,其设置在所述壳体上,所述第一喷淋件包括分隔板、一次喷淋支管、一次喷淋管、一次喷淋头、一次喷淋总管、增压水泵和增压吸水管,所述分隔板、所述增压水泵和所述增压吸水管均设置在所述壳体上,所述一次喷淋支管和所述一次喷淋管均设置在所述分隔板上,所述一次喷淋头和所述一次喷淋总管设置在所述一次喷淋支管上;

8.喷雾件,其设置在所述第一喷淋件上,所述喷雾件包括废气中继管、延程混合管、喷雾支管、喷雾管、喷雾头和喷雾总管,所述废气中继管设置在所述分隔板上,所述延程混合管和所述喷雾支管均设置在所述废气中继管上,所述喷雾管和所述喷雾总管均设置在所述喷雾支管上;

9.第二喷淋件,其设置在所述壳体上,所述第二喷淋件包括第二气泡粉碎紊流件、喷淋支撑架、二次喷淋支管、二次喷淋头、二次喷淋总管和除雾器,所述第二气泡粉碎紊流件设置在所述分隔板上,所述喷淋支撑架和所述除雾器均设置在所述壳体上,所述二次喷淋支管设置在所述喷淋支撑架上,所述二次喷淋头和所述二次喷淋总管均设置在所述二次喷淋支管上。

10.优选地,所述壳体呈管状,所述壳体两端面均封闭,所述壳体一端面上设置有排气贯穿孔,所述排气贯穿孔内嵌装有排气管;所述壳体侧壁上设置有喷淋贯穿孔、喷淋吸液贯穿孔、喷淋输液贯穿孔、喷雾贯穿孔、排浆贯穿孔和输气贯穿孔,所述排浆贯穿孔内嵌装有

排浆管。

11.优选地,所述废气输送件还包括第一u形管、废气输送支管和废气喷射嘴,所述第一u形管和所述废气输送支管均设置在所述废气输送总管上,所述废气喷射嘴设置在所述废气输送支管上;所述废气输送总管一端嵌装在所述输气贯穿孔内,所述第一u形管一端贯通设置在所述废气输送总管另一端上;所述废气输送支管呈环形管状,所述废气输送支管设置有多个,多个所述废气输送支管半径均不相同,多个所述废气输送支管围绕同一圆心均匀分布固定设置在所述废气输送总管一端上;所述废气喷射嘴设置有多个,所述废气喷射嘴大头均匀分布固定贯通设置在所述废气输送支管上。

12.优选地,所述第一气泡粉碎紊流件包括第一气泡粉碎件和第一紊流件,所述第一气泡粉碎件设置在所述壳体上,所述第一紊流件设置在所述第一气泡粉碎件上;所述第一气泡粉碎件包括第一转轴、第一粉碎轴承和第一桨叶,所述第一转轴竖直固定设置在所述壳体另一端面上;所述第一粉碎轴承固定套装在所述第一转轴上,所述第一桨叶设置有多片,多片所述第一桨叶均匀分布固定设置在所述第一粉碎轴承周向上。

13.优选地,所述第一紊流件包括第一紊流轴承、第一紊流叶片和第一联动杆,所述第一紊流轴承固定套装在所述第一转轴上,并且所述第一紊流轴承位于所述第一粉碎轴承上方;所述第一紊流叶片呈矩形板状,所述第一紊流叶片上设置有紊流贯穿孔;所述第一紊流叶片设置有多片,多片所述第一紊流叶片围绕所述第一紊流轴承周向均匀固定分布;所述第一联动杆一端固定设置在所述第一粉碎轴承外圈上,所述第一联动杆另一端固定设置在所述第一紊流轴承外圈上。

14.优选地,所述分隔板成圆形板状,所述分隔板上设置有废气中继贯穿孔,所述废气中继贯穿孔呈矩形,所述废气中继贯穿孔设置有多个;所述分隔板水平固定设置在所述壳体内壁上;所述一次喷淋支管呈环形管状,所述一次喷淋支管包括第一喷淋支管和第二喷淋支管,所述第一喷淋支管半径大于所述第二喷淋支管半径,所述第一喷淋支管和所述第二喷淋支管均设置在所述分隔板下端面上,并且所述第一喷淋支管和所述第二喷淋支管圆心重合;所述一次喷淋管一端贯通设置在所述第一喷淋支管上,所述一次喷淋管另一端贯通设置在所述第二喷淋支管上;所述一次喷淋头设置有多个,多个所述一次喷淋头均匀固定贯通设置在所述一次喷淋支管和所述一次喷淋管上;所述一次喷淋总管一端穿过所述喷淋输液贯穿孔贯通设置在所述第一喷淋支管上;所述增压水泵通过水泵固定板固定设置在所述壳体外侧壁上,所述水泵固定板固定设置在所述壳体上,所述增压吸水管一端嵌装在所述喷淋吸液贯穿孔内,所述增压吸水管另一端与所述增压水泵入水口贯通连接。

15.优选地,所述废气中继管呈圆锥管状,所述废气中继管设置有多个,多个所述废气中继管大头均固定设置在所述分隔板下端面上,并且多个所述废气中继管轴线均与多个所述废气中继贯穿孔轴线逐一对应重合,每个所述废气中继管小头上均设置有悬挂连接杆;所述延程混合管呈圆锥管状,所述延程混合管长度小于所述废气中继管长度,所述延程混合管半径大于所述废气中继管半径,所述延程混合管小头端面封闭;所述延程混合管套在所述废气中继管小头上,并且所述延程混合管内壁固定连接设置在所述悬挂连接杆自由端上,同时所述延程混合管轴线与所述废气中继管轴线重合。

16.优选地,所述延程混合管内壁上设置有延程混合肋条,所述延程混合肋条呈锥形螺纹状;所述延程混合管小头端面上贯通设置有第二u形管;

17.所述喷雾支管呈环形管状,所述喷雾支管设置有多个,多个所述喷雾支管逐一对应固定套装在所述废气中继管大头端侧壁上;所述喷雾头设置有多个,多个所述喷雾头均匀分布固定贯通设置在多个所述喷雾支管上;所述喷雾管设置有多个,多个所述喷雾管将多个所述喷雾支管相互贯通;所述喷雾总管一端穿过所述喷雾贯穿孔与所述喷雾支管贯通连接。

18.优选地,所述第二气泡粉碎紊流件包括废气中继传输头、废气中继传输软管、第二气泡粉碎件和第二紊流件,所述废气中继传输头和所述第二气泡粉碎件均设置在所述分隔板上,所述废气中继传输软管设置在所述废气中继传输头上,所述第二紊流件设置在所述第二气泡粉碎件上;

19.所述废气中继传输头呈矩形椎管状,所述废气中继传输头大头固定设置在所述分隔板上端面上,所述废气中继传输头设置有多个,多个所述废气中继传输头轴线与多个所述废气中继贯穿孔轴线重合;所述废气中继传输软管为布袋防水管,所述废气中继传输软管长度大于所述废气中继传输头长度,所述废气中继传输软管一端固定套装在所述废气中继传输头小头上,所述废气中继传输软管另一端管口侧壁连接在所述分隔板上端面上,所述废气中继传输软管设置有多个,多个所述废气中继传输软管与多个所述废气中继传输头逐一对应设置。

20.优选地,所述第二气泡粉碎件包括转轴支架、第二转轴、第二粉碎轴承和第二桨叶,所述转轴支架设置在所述分隔板上,所述第二转轴设置在所述转轴支架上,所述第二粉碎轴承设置在所述第二转轴上,所述第二桨叶设置在所述第二粉碎轴承上;所述转轴支架呈三脚架状,所述转轴支架固定设置在所述分隔板上端面上,所述第二转轴竖直固定设置在所述转轴支架顶端;所述第二粉碎轴承固定套装在所述第二转轴上,所述第二桨叶一端固定设置在所述第二粉碎轴承上,所述第二桨叶设置有多片,多片所述第二桨叶围绕所述第二转轴周向均匀分布;

21.所述第二紊流件包括第二紊流轴承、第二紊流叶片和第二联动杆,所述第二紊流轴承设置在所述第二转轴上,所述第二紊流叶片设置在所述第二紊流轴承上,所述第二联动杆设置在所述第一紊流轴承和所述第二紊流轴承上;所述第二紊流轴承位于所述第一紊流轴承上方,所述第二紊流叶片与所述第一紊流叶片结构相同,所述第二紊流叶片一端固定设置在所述第二紊流轴承上,所述第二紊流叶片设置有多片,多片所述第二紊流叶片围绕所述第二紊流轴承周向均匀分布;所述第二联动杆一端固定设置在所述第二粉碎轴承外圈上,所述第二联动杆另一端固定设置在所述第二紊流轴承外圈上;

22.所述喷淋支撑架固定设置在所述壳体内侧壁上,所述二次喷淋支管呈环形管状,所述二次喷淋支管设置有多个,多个所述二次喷淋支管半径均不相同,多个所述二次喷淋支管围绕同一圆心均匀固定设置在所述喷淋支撑架上;所述二次喷淋头设置有多个,多个所述二次喷淋头均匀固定贯通设置在多个所述二次喷淋支管上;所述二次喷淋总管一端穿过所述喷淋贯穿孔贯通连接在多个所述二次喷淋支管上;所述除雾器设置在所述第二紊流件上方的所述壳体内侧壁上。

23.本发明至少包括以下有益效果:

24.1)本发明环保型工业废气净化装置设计思路新型、结构合理、占地面积小、废气脱硫脱硝工艺合理、脱硫脱硝效率高、脱硫脱硝液使用量低和生产成本低;

25.2)本发明环保型工业废气净化装置设置了第一喷淋件、喷雾件和第二喷淋件,所述第一喷淋件利用第二喷淋件产生的浆液增压后对废气再次实施脱硫脱硝处理,使脱硫脱硝液多次对废气进行脱硫脱硝处理;所述喷雾件包括废气中继管和延程混合管,所述废气中继管和所述延程混合管配合能够显著增加废气在所述壳体内流动行程和延长废气在壳体内停留时间增加废气与雾化的脱硫脱硝液接触反应时间;同时延程混合管内设置有延程混合肋条,所述延程混合肋条能够使废气在所述延程混合管内做旋转状流动,进一步促进废气与雾化的脱硫脱硝液混合,进而有效提高了废气脱硫脱硝效率、降低了脱硫脱硝液使用量和脱硫脱硝成本。

26.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

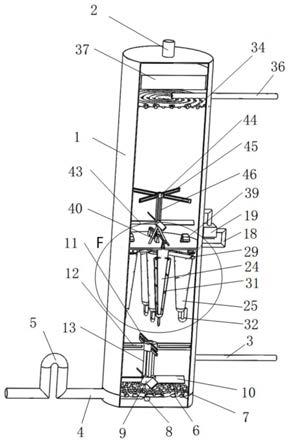

27.图1为本发明环保型工业废气净化装置主视图;

28.图2为本发明环保型工业废气净化装置俯视图;

29.图3为本发明环保型工业废气净化装置左视立体结构示意图;

30.图4为本发明环保型工业废气净化装置右视立体结构示意图;

31.图5为本发明环保型工业废气净化装置图2中a

‑

a方向剖面左视立体结构示意图;

32.图6为本发明环保型工业废气净化装置图5中f的局部放大图;

33.图7为本发明环保型工业废气净化装置图2中a

‑

a方向剖面右视立体结构示意图;

34.图8为本发明环保型工业废气净化装置图7中g的局部放大图;

35.图9为本发明环保型工业废气净化装置图2中b

‑

b方向剖面立体结构示意图;

36.图10为本发明环保型工业废气净化装置图9中h的局部放大图;

37.图11为本发明环保型工业废气净化装置图2中c

‑

c方向剖面立体结构示意图;

38.图12为本发明环保型工业废气净化装置图11中i的局部放大图;

39.图13为本发明环保型工业废气净化装置图1中d

‑

d方向剖面主视图;

40.图14为本发明环保型工业废气净化装置图1中d

‑

d方向剖面立体结构示意图;

41.图15为本发明环保型工业废气净化装置图1中e

‑

e方向剖面主视图;

42.图16为本发明环保型工业废气净化装置图1中e

‑

e方向剖面立体结构示意图。

43.其中:1

‑

壳体,2

‑

排气管,3

‑

排浆管,4

‑

废气输送总管,5

‑

第一u形管,6

‑

废气输送支管,7

‑

废气喷射嘴,8

‑

第一转轴,9

‑

第一粉碎轴承,10

‑

第一桨叶,11

‑

第一紊流轴承,12

‑

第一紊流叶片,13

‑

第一联动杆,14

‑

分隔板,15

‑

一次喷淋支管,16

‑

一次喷淋管,17

‑

一次喷淋头,18

‑

一次喷淋总管,19

‑

增压水泵,20

‑

增压吸水管,21

‑

第一喷淋支管,22

‑

第二喷淋支管,24

‑

废气中继管,25

‑

延程混合管,26

‑

喷雾支管,27

‑

喷雾管,28

‑

喷雾头,29

‑

喷雾总管,30

‑

悬挂连接杆,31

‑

延程混合肋条,32

‑

第二u形管,34

‑

二次喷淋支管,35

‑

二次喷淋头,36

‑

二次喷淋总管,37

‑

除雾器,38

‑

废气中继传输头,39

‑

废气中继传输软管,40

‑

转轴支架,41

‑

第二转轴,42

‑

第二粉碎轴承,43

‑

第二桨叶,44

‑

第二紊流轴承,45

‑

第二紊流叶片,46

‑

第二联动杆。

具体实施方式

44.以下将参照附图,通过实施例方式详细地描述本发明的技术方案。在此需要说明

的是,对于这些实施例方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

45.本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,单独存在b,同时存在a和b三种情况,本文中术语“/和”是描述另一种关联对象关系,表示可以存在两种关系,例如,a/和b,可以表示:单独存在a,单独存在a和b两种情况,另外,本文中字符“/”,一般表示前后关联对象是一种“或”关系。

46.根据图1

‑

图16所示,一种环保型工业废气净化装置,包括壳体1、废气输送件、第一喷淋件、喷雾件和第二喷淋件,所述废气输送件、所述第一喷淋件和第二喷淋件均设置在所述壳体1上,所述喷雾件设置在所述第一喷淋件上。所述壳体1呈管状,所述壳体1两端面均封闭,所述壳体1一端面上设置有排气贯穿孔,所述排气贯穿孔内嵌装有排气管2,所述排气管2用于排出净化后的气体。所述壳体1侧壁上设置有喷淋贯穿孔、喷淋吸液贯穿孔、喷淋输液贯穿孔、喷雾贯穿孔、排浆贯穿孔和输气贯穿孔,所述喷淋贯穿孔用于向所述第二喷淋件输送脱硫脱硝液使用,所述喷淋吸液贯穿孔供吸取所述第二喷淋件产生的浆液使用,所述喷淋输液贯穿孔用于向所述第一喷淋件内输送所述第二喷淋件产生的浆液使用,所述喷雾贯穿孔用于向所述喷雾件输送脱硫脱硝液使用,所述排浆贯穿孔内嵌装有排浆管3,所述排浆管3用于排出所述第一喷淋件产生的多余浆液。所述输气贯穿孔用于向所述壳体1内输送废气。

47.所述废气输送件包括废气输送总管4、第一u形管5、废气输送支管6、废气喷射嘴7和第一气泡粉碎紊流件,所述废气输送总管4和所述第一气泡粉碎紊流件均设置在所述壳体1上,所述第一u形管5和所述废气输送支管6均设置在所述废气输送总管4上,所述废气喷射嘴7设置在所述废气输送支管6上。所述废气输送总管4一端嵌装在所述输气贯穿孔内,所述第一u形管5一端贯通设置在所述废气输送总管4另一端上,所述第一u形管5能够防止所述壳体1底部的浆液倒流。所述废气输送支管6呈环形管状,所述废气输送支管6设置有六个,六个所述废气输送支管6半径均不相同,六个所述废气输送支管6围绕同一圆心均匀分布固定设置在所述废气输送总管4一端上。所述废气喷射嘴7呈异径管状,所述废气喷射嘴7设置有一百零五个,所述废气喷射嘴7大头均匀分布固定贯通设置在所述废气输送支管6上。

48.所述第一气泡粉碎紊流件包括第一气泡粉碎件和第一紊流件,所述第一气泡粉碎件设置在所述壳体1上,所述第一紊流件设置在所述第一气泡粉碎件上。所述第一气泡粉碎件包括第一转轴8、第一粉碎轴承9和第一桨叶10,所述第一转轴8竖直固定设置在所述壳体1另一端面上,并且所述第一转轴8轴线与所述壳体1轴线重合。所述第一粉碎轴承9固定套装在所述第一转轴8上,所述第一桨叶10设置有四片,四片所述第一桨叶10均匀分布固定设置在所述第一粉碎轴承9周向上,并且所述第一桨叶10位于所述废气喷射嘴7正上方,同时所述第一桨叶10始终位于浆液面以下。使得废气喷射嘴7喷出的废气能够推动所述第一桨叶10旋转,旋转的所述第一桨叶10将废气喷射嘴7喷出的气泡进一步分割为更小直径的废气泡,以增大废气与所述浆液接触面积,进而提高浆液对废气脱硫脱硝效果,以提高废气净化效率,降低脱硫脱硝液使用量和废气净化成本。

49.所述第一紊流件包括第一紊流轴承11、第一紊流叶片12和第一联动杆13,所述第一紊流轴承11固定套装在所述第一转轴8上,并且所述第一紊流轴承11位于所述第一粉碎

轴承9上方。所述第一紊流叶片12呈矩形板状,所述第一紊流叶片12上设置有紊流贯穿孔,所述紊流贯穿孔能够缓解旋转的第一紊流叶片12对废气产生过大的旋转力,以防止废气在所述第一紊流片作用下形成旋风状运动。所述第一紊流叶片12设置有四片,四片所述第一紊流叶片12围绕所述第一紊流轴承11周向均匀固定分布。旋转的所述第一紊流叶片12能够将层流状上升的废气变为紊流状上升的废气,以促使废气在所述壳体1内分布均匀。所述第一联动杆13一端固定设置在所述第一粉碎轴承9外圈上,所述第一联动杆13另一端固定设置在所述第一紊流轴承11外圈上。所述第一联动杆13设置有三根,三根所述第一联动杆13围绕所述第一紊流轴承11轴线均匀分布。当所述第一桨叶10受废气推动旋转时,旋转的所述第一桨叶10将通过所述第一粉碎轴承9、所述第一联动杆13和所述第一紊流轴承11带动所述第一紊流叶片12旋转。

50.所述第一喷淋件包括分隔板14、一次喷淋支管15、一次喷淋管16、一次喷淋头17、一次喷淋总管18、增压水泵19和增压吸水管20,所述分隔板14、所述增压水泵19和所述增压吸水管20均设置在所述壳体1上,所述一次喷淋支管15和所述一次喷淋管16均设置在所述分隔板14上,所述一次喷淋头17和所述一次喷淋总管18设置在所述一次喷淋支管15上。所述分隔板14成圆形板状,所述分隔板14上设置有废气中继贯穿孔,所述废气中继贯穿孔呈矩形,所述废气中继贯穿孔设置有五个,其中一个所述废气中继贯穿孔位于所述分隔板14圆心处,其余四个所述废气中继贯穿孔围绕所述分隔板14圆心均匀分布。所述分隔板14水平固定设置在所述壳体1内壁上。所述一次喷淋支管15呈环形管状,所述一次喷淋支管15包括第一喷淋支管21和第二喷淋支管22,所述第一喷淋支管21半径大于所述第二喷淋支管22半径,所述第一喷淋支管21和所述第二喷淋支管22均设置在所述分隔板14下端面上,并且所述第一喷淋支管21和所述第二喷淋支管22圆心重合。所述一次喷淋管16一端贯通设置在所述第一喷淋支管21上,所述一次喷淋管16另一端贯通设置在所述第二喷淋支管22上,所述一次喷淋管16设置有四个,四个所述一次喷淋管16均匀分布贯通设置在所述第一喷淋支管21和所述第二喷淋支管22上。所述一次喷淋头17设置有三十四个,三十四个所述一次喷淋头17均匀固定贯通设置在所述一次喷淋支管15和所述一次喷淋管16上。所述一次喷淋总管18一端穿过所述喷淋输液贯穿孔贯通设置在所述第一喷淋支管21上,所述一次喷淋总管18另一端与所述增压水泵19贯通连接。所述增压水泵19通过水泵固定板固定设置在所述壳体1外侧壁上,所述水泵固定板水平固定设置在所述壳体1上,所述增压吸水管20一端嵌装在所述喷淋吸液贯穿孔内,所述增压吸水管20另一端与所述增压水泵19入水口贯通连接。所述增压水泵19将所述分隔板14上方的浆液通过增压吸水管20吸取并通过一次喷淋总管18输送进入所述一次喷淋支管15和一次喷淋管16内,最终通过一次喷淋头17喷出,对废气进行第一次喷淋脱硫脱硝处理,提高脱硫脱硝液利用率和废气脱硫脱硝效率,降低脱硫脱硝液使用量和生产成本。

51.所述喷雾件包括废气中继管24、延程混合管25、喷雾支管26、喷雾管27、喷雾头28和喷雾总管29,所述废气中继管24设置在所述分隔板14上,所述延程混合管25和所述喷雾支管26均设置在所述废气中继管24上,所述喷雾管27和所述喷雾总管29均设置在所述喷雾支管26上。所述废气中继管24呈圆锥管状,所述废气中继管24设置有五个,五个所述废气中继管24大头均固定设置在所述分隔板14下端面上,并且五个所述废气中继管24轴线均与五个所述废气中继贯穿孔轴线逐一对应重合,每个所述废气中继管24小头上均设置有悬挂连

接杆30,所述悬挂连接杆30设置有三根,三根所述悬挂连接杆30在所述废气中继管24小头周向均匀分布。所述延程混合管25呈圆锥管状,所述延程混合管25长度小于所述废气中继管24长度,所述延程混合管25半径大于所述废气中继管24半径,所述延程混合管25小头端面封闭。所述延程混合管25套在所述废气中继管24小头上,并且所述延程混合管25内壁固定连接设置在所述悬挂连接杆30自由端上,同时所述延程混合管25轴线与所述废气中继管24轴线重合。所述延程混合管25内壁上设置有延程混合肋条31,所述延程混合肋条31呈锥形螺纹状,所述延程混合肋条31一端与所述延程混合管25大头端连接,所述延程混合肋条31另一端与所述延程混合管25小头端连接。所述延程混合肋条31能够使废气在所述延程混合管25内做旋转状运动,使废气与雾化的脱硫脱硝液充分混合,以提高废气脱硫脱硝效率和降低脱硫脱硝液使用量。所述延程混合管25小头端面上贯通设置有第二u形管32,所述第二u形管32内始终存留一段液体,以防止延程混合管25下方的废气由延程混合管25小头进入。

52.所述喷雾支管26呈环形管状,所述喷雾支管26设置有五个,五个所述喷雾支管26逐一对应固定套装在所述废气中继管24大头端侧壁上。所述喷雾头28设置有五十个,五十个所述喷雾头28均匀分布固定贯通设置在五个所述喷雾支管26上。所述喷雾管27设置有四个,四个所述喷雾管27将五个所述喷雾支管26相互贯通。所述喷雾总管29一端穿过所述喷雾贯穿孔与所述喷雾支管26贯通连接,所述喷雾总管29另一端与喷雾泵贯通连接。

53.所述第二喷淋件包括第二气泡粉碎紊流件、喷淋支撑架、二次喷淋支管34、二次喷淋头35、二次喷淋总管36和除雾器37,所述第二气泡粉碎紊流件设置在所述分隔板14上,所述喷淋支撑架和所述除雾器37均设置在所述壳体1上,所述二次喷淋支管34设置在所述喷淋支撑架上,所述二次喷淋头35和所述二次喷淋总管36均设置在所述二次喷淋支管34上。所述第二气泡粉碎紊流件包括废气中继传输头38、废气中继传输软管39、第二气泡粉碎件和第二紊流件,所述废气中继传输头38和所述第二气泡粉碎件均设置在所述分隔板14上,所述废气中继传输软管39设置在所述废气中继传输头38上,所述第二紊流件设置在所述第二气泡粉碎件上。

54.所述废气中继传输头38呈矩形椎管状,所述废气中继传输头38大头固定设置在所述分隔板14上端面上,所述废气中继传输头38设置有五个,五个所述废气中继传输头38轴线与五个所述废气中继贯穿孔轴线重合。所述废气中继传输软管39为布袋防水管,所述废气中继传输软管39长度大于所述废气中继传输头38长度,所述废气中继传输软管39一端固定套装在所述废气中继传输头38小头上,所述废气中继传输软管39另一端管口侧壁连接在所述分隔板14上端面上,所述废气中继传输软管39设置有五个,五个所述废气中继传输软管39与五个所述废气中继传输头38逐一对应设置。当废气中继传输软管39内流通的废气压力较小时,所述废气中继传输软管39将会被浆液压扁闭合,以防止废气从所述废气中继传输软管39流经所述废气中继传输管流向废气中继管24内,当废气中继传输软管39内流通的废气压力较大时,废气将从所述废气中继传输软管39排向所述分隔板14上方的浆液池中,并推动所述第二气泡粉碎件旋转。所述废气中继传输软管39一端口侧壁固定设置在所述分隔板14上端面,能够防止分隔板14上方的浆液将废气中继传输软管39压入所述废气中继传输头38内,使分隔板14上方的浆液从所述废气中继传输头38流入所述废气中继管24内。

55.所述第二气泡粉碎件包括转轴支架40、第二转轴41、第二粉碎轴承42和第二桨叶

43,所述转轴支架40设置在分隔板14上,所述第二转轴41设置在所述转轴支架40上,所述第二粉碎轴承42设置在所述第二转轴41上,所述第二桨叶43设置在所述第二粉碎轴承42上。所述转轴支架40呈三脚架状,所述转轴支架40固定设置在所述分隔板14上端面圆心处,所述第二转轴41竖直固定设置在所述转轴支架40顶端。所述第二粉碎轴承42固定套装在所述第二转轴41上,所述第二桨叶43一端固定设置在所述第二粉碎轴承42上,所述第二桨叶43设置有四片,四片所述第二桨叶43围绕所述第二转轴41周向均匀分布,所述第二桨叶43始终位于浆液面以下。当经所述第一喷淋件和所述喷雾件处理后的废气通过所述废气中继管24、所述废气中继传输头38和所述废气中继传输软管39进入所述分隔板14上方浆液池后形成气泡上浮,上浮的气泡将推动第二桨叶43旋转,旋转的第二桨叶43将气泡粉碎为更小直径的气泡,提高废气与浆液接触面积,提高废气脱硫脱硝效率和降低脱硫脱硝液使用量。

56.所述第二紊流件包括第二紊流轴承44、第二紊流叶片45和第二联动杆46,所述第二紊流轴承44设置在所述第二转轴41上,所述第二紊流叶片45设置在所述第二紊流轴承44上,所述第二联动杆46设置在所述第一紊流轴承11和所述第二紊流轴承44上。所述第二紊流轴承44位于所述第一紊流轴承11上方,所述第二紊流叶片45与所述第一紊流叶片12结构相同,所述第二紊流叶片45一端固定设置在所述第二紊流轴承44上,所述第二紊流叶片45设置有四片,四片所述第二紊流叶片45围绕所述第二紊流轴承44周向均匀分布,所述第二紊流叶片45始终位于浆液面以上。所述第二联动杆46一端固定设置在所述第二粉碎轴承42外圈上,所述第二联动杆46另一端固定设置在所述第二紊流轴承44外圈上。所述第二联动杆46设置有三根,三根所述第二联动杆46围绕所述第二紊流轴承44轴线均匀分布。当所述第二桨叶43受废气推动旋转时,旋转的所述第二桨叶43将通过所述第二粉碎轴承42、所述第二联动杆46和所述第二紊流轴承44带动所述第二紊流叶片45旋转。

57.所述喷淋支撑架呈十字形,所述喷淋支撑架水平固定设置在所述壳体1内侧壁上。所述二次喷淋支管34呈环形管状,所述二次喷淋支管34设置有六个,六个所述二次喷淋支管34半径均不相同,六个所述二次喷淋支管34围绕同一圆心均匀固定设置在所述喷淋支撑架上。所述二次喷淋头35设置有六十个,六十个所述二次喷淋头35均匀固定贯通设置在六个所述二次喷淋支管34上。所述二次喷淋总管36一端穿过所述喷淋贯穿孔贯通连接在六个所述二次喷淋支管34上,所述二次喷淋总管36另一端与喷淋泵贯通连接。所述除雾器37设置在所述第二紊流件上方的所述壳体1内侧壁上。

58.本发明有益效果如下:

59.本发明环保型工业废气净化装置设计思路新型、结构合理、占地面积小、废气脱硫脱硝工艺合理、脱硫脱硝效率高、脱硫脱硝液使用量低和生产成本低。

60.本发明环保型工业废气净化装置设置了第一喷淋件、喷雾件和第二喷淋件,所述第一喷淋件利用第二喷淋件产生的浆液增压后对废气再次实施脱硫脱硝处理,使脱硫脱硝液多次对废气进行脱硫脱硝处理;所述喷雾件包括废气中继管24和延程混合管25,所述废气中继管24和所述延程混合管25配合能够显著增加废气在所述壳体1内流动行程和延长废气在壳体1内停留时间增加废气与雾化的脱硫脱硝液接触反应时间;同时延程混合管25内设置有延程混合肋条31,所述延程混合肋条31能够使废气在所述延程混合管25内做旋转状流动,进一步促进废气与雾化的脱硫脱硝液混合,进而有效提高了废气脱硫脱硝效率、降低了脱硫脱硝液使用量和脱硫脱硝成本。

61.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1