废脱硝催化剂的粉碎方法及由此制备的废脱硝催化剂粉体与流程

1.本发明涉及废脱硝催化剂回收利用领域,具体涉及一种废脱硝催化剂的粉碎方法和由此制备得到的废脱硝催化剂粉体。

背景技术:

2.选择性催化还原法是目前国际上被应用最广泛的烟气脱硝技术,其具有不产生副产物、不会造成二次污染、装置结构简单、运行安全可靠、维护简单方便、脱硝效率高可达90%以上等诸多优点,在世界许多国家和地区的大多数电厂中基本都在应用此技术。

3.然而,由于脱硝催化剂在长期使用过程中会逐渐附着积累碱金属、碱土金属和其他有害重金属元素等,引起催化剂中毒,并且在运行过程中烟灰等还会堵塞脱硝催化剂孔道,导致催化剂活性降低,无法继续应用。由此,每年会产生大量的废脱硝催化剂。

4.目前废脱硝催化剂的回收主要有两个途径,一是分离提纯,即通过化学反应使废脱硝催化剂中的主要成分如ti、w、v与化学试剂发生反应,使w,v等转化为可溶性盐,浸出后与ti分离,再各自通过沉淀、富集等工艺提纯得到含ti、含w和含v的化合物或氧化物等。但是一般而言,分离提纯的工艺路线较长,且投入的成本较高,从而导致工业化利用价值不高。例如cn105481007a公开了一种废弃scr脱硝催化剂的回收利用方法,该方法将废弃的脱硝催化剂与强碱naoh或koh发生取代反应从而分离钒、钨和钛元素,得到固体钛渣和含钒、钨的溶液;继续向溶液中加入nh4hco3进一步分离钒元素,由此回收得到nh4vo3沉淀;另外采用结晶法最终以na2wo4的形式回收钨元素。尽管该方法实现了分离提纯,但是该方法中分离提纯过程复杂繁琐,并且在分离过程中还会产生大量废水污染环境。

5.二是不经分离直接回收,即无需经过活性组分和载体的分离,直接将废弃催化剂粉碎,之后经过洗涤等处理去除不期望的杂质,再将处理后的物料回用至新催化剂的制备中。例如cn109295313a公开了一种废弃scr催化剂经过简单的预处理得到废催化剂粉体,再去除玻璃纤维后,进行洗涤、干燥、煅烧等处理回收得到钛钨粉。但是由于常规废脱硝催化剂粉碎方法的粉碎程度有限,粉碎处理后的废催化剂粉体粒径仍然较大,即使通过后续的硫酸酸处理和活化等,也难以高效地去除杂质,使得处理后的物料无法达到原料水平,进一步导致由此制备的新脱硝催化剂催化性能较差。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的废脱硝催化剂粉碎处理困难的问题,提供一种废脱硝催化剂的粉碎方法和由此制备的废脱硝催化剂粉体。通过该方法可显著减小粉碎后粉体的粒径,由此可以进一步提升制备得到的新的脱硝催化剂的催化性能。

7.本发明的发明人通过大量的研究发现,在粉碎废脱硝催化剂剂时,通过将破碎筛分预处理后的废脱硝催化剂粉体、球磨珠、含有分散剂十二烷基硫酸钠和/或聚氧乙烯月桂醚的溶液一起进行球磨,可以显著减小球磨后废脱硝催化剂粉体的颗粒,并由此完成了本发明。

8.因此,本发明第一方面提供一种废脱硝催化剂的粉碎方法,该方法包括以下步骤:

9.1)将废脱硝催化剂进行破碎筛分预处理,得到预处理后的粉体;

10.2)将预处理后的粉体、球磨珠和含有分散剂的溶液一起进行球磨,

11.其中,所述分散剂为十二烷基硫酸钠和/或聚氧乙烯月桂醚,且所述分散剂与所述预处理后的粉体的重量比为1:50-100。

12.优选地,步骤2)中,所述分散剂为聚氧乙烯月桂醚,所述含有分散剂的溶液的ph为3-13;更优选地,步骤2)中,所述分散剂为聚氧乙烯月桂醚,所述含有分散剂的溶液的ph为6-11。

13.优选地,步骤2)中,所述分散剂为十二烷基硫酸钠,所述含有分散剂的溶液的ph为3-12;更优选地,所述分散剂为十二烷基硫酸钠,所述含有分散剂的溶液的ph为9-11。

14.优选地,步骤1)中,所述预处理后的粉体的d

50

为50mm以下;更优选地,步骤1)中,所述预处理后的粉体的d

50

为30mm以下。

15.优选地,步骤2)中,所述球磨珠为氧化锆球磨珠、碳化硅球磨珠、玛瑙球磨珠和不锈钢球磨珠中的一种或多种。

16.优选地,步骤2)中,所述球磨珠的直径为0.5-5.5mm。

17.优选地,步骤2)中,所述球磨珠包括大球磨珠和小球磨珠,所述大球磨珠的直径为3-5.5mm,所述小球磨珠的直径为0.5-1mm。

18.优选地,步骤2)中,所述大球磨珠和所述小球磨珠的重量比为0.1-5:1;更优选地,步骤2)中,所述大球磨珠和所述小球磨珠的重量比为1-3:1。

19.优选地,步骤2)中,所述分散剂与所述预处理后的粉体的重量比为1:50-90;更优选地,步骤2)中,所述分散剂与所述预处理后的粉体的重量比为1:55-85。

20.优选地,步骤2)中,所述球磨珠与所述预处理后的粉体的重量比为1-20:1;更优选地,步骤2)中,所述球磨珠与所述预处理后的粉体的重量比为5-15:1。

21.优选地,步骤2)中,所述含有分散剂的溶液中的溶剂为水和/或乙醇;更优选地,步骤2)中,所述含有分散剂的溶液中的溶剂为水。

22.优选地,步骤2)中,相对于所述含有分散剂的溶液1l,所述分散剂的含量为5-25g;更优选地,步骤2)中,相对于所述含有分散剂的溶液1l,所述分散剂的含量为10-15g。

23.优选地,步骤2)中,所述球磨在球磨机中进行;更优选地,所述球磨机内衬材料选自聚四氟乙烯球和/或不锈钢。

24.优选地,所述含有分散剂的溶液的体积为所述球磨机容积的10-80体积%。

25.优选地,步骤2)中,所述球磨的条件包括:转速为100-500r/min,时间为1-5h;更优选地,步骤2)中,所述球磨的条件包括:转速为100-300r/min,时间为1-3h。

26.优选地,所述方法还包括:将步骤2)球磨后所得球磨浆料进行过滤、洗涤和干燥处理。

27.本发明第二方面提供一种根据本发明第一方面所述方法制备得到的废脱硝催化剂粉体。

28.通过上述技术方案,采用本发明的废脱硝催化剂粉碎方法,可以显著减小粉碎后废脱硝催化剂的粉体粒径,且该粉碎方法简单易行,有利于后续处理和回用。

29.采用本发明所述粉碎方法处理后的废脱硝催化剂粉体作原料,并进一步制备成脱

硝催化剂时,所得催化剂的强度和催化性能十分优异。

具体实施方式

30.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

31.本发明中,所述d

50

为中值粒径,是指累积分布百分数达到50%时对应的粒径值。

32.本发明第一方面提供一种废脱硝催化剂的粉碎方法,该方法包括以下步骤:

33.1)将废脱硝催化剂进行破碎筛分预处理,得到预处理后的粉体;

34.2)将预处理后的粉体、球磨珠和含有分散剂的溶液一起进行球磨,

35.其中,所述分散剂为十二烷基硫酸钠和/或聚氧乙烯月桂醚,且所述分散剂与所述预处理后的粉体的重量比为1:50-100。

36.本发明中,所述废脱硝催化剂可以为本领常规的各种废弃的用于脱硝的催化剂,例如,可以为含有载体tio2、含有活性成分wo3、v2o5和其他杂质的废脱硝催化剂等,没有特别的限制。

37.根据本发明,由于所述废脱硝催化剂体积较大,难以直接进行球磨,因此,在进行球磨处理之前,首先对所述废脱硝催化剂进行破碎筛分预处理。

38.本发明中,所述破碎筛分预处理可以采用本领域通常用于破碎和筛分的各种方法进行。例如,所述破碎可以采用本领域常用的各种破碎设备将废脱硝催化剂初步破碎,之后将初步破碎后的废脱硝催化剂通过筛分得到预处理后的粉体。

39.作为所述破碎设备,例如可以选择颚式破碎机、锤式破碎机和反击破碎机中的一种或多种,只要可以将体积较大的废脱硝催化剂破碎成体积较小的颗粒即可。例如,可以通过初步破碎,将废脱硝催化剂的颗粒破碎至粒径为100mm以下的颗粒,优选地,通过初步破碎,将废脱硝催化剂的颗粒破碎至粒径为50mm以下的颗粒。

40.另外,为使得破碎后的粉体粒径更加均匀,更好地进行后续球磨操作,将破碎后的粉体进行筛分,使得筛分后所得粉体的d

50

为50mm以下,优选地,使得筛分后所得粉体的d

50

为30mm以下。

41.本发明中,所述筛分可以采用本领域常规用于进行粉体筛分的各种方法进行,例如,可以采用振动筛、回转筛、固定筛和摇动筛中的一种或多种,没有特别的限制,优选地,所述粉体筛分采用振动筛进行。

42.由此,通过破碎和筛分,得到预处理后的粉体。接着,将预处理后的粉体、球磨珠和含有分散剂的溶液一起进行球磨。

43.本发明中,所述球磨珠可以采用本领域通常用于球磨废脱硝催化剂的各种球磨珠,没有特别的限制,例如,所述球磨珠可以为氧化锆球磨珠、碳化硅球磨珠、玛瑙球磨珠和不锈钢球磨珠中的一种或多种。优选地,所述球磨珠为氧化锆球磨珠。

44.根据本发明,所述球磨珠的直径可以为0.5-5.5mm,优选地,所述球磨珠的直径为0.8-5.2mm。

45.另外,本发明中,为进一步提高球磨效果,所述球磨珠可以包括大球磨珠和小球磨

珠,大球磨珠可以在球磨过程中制造更大的动能,使得废脱硝催化剂粉体迅速破碎,小球磨珠可以进一步减小粉体的大小,并提高球磨所得产物的均一性。所述大球磨珠的直径可以为3-5.5mm,所述小球磨的直径可以为0.5-1mm;优选地,所述大球磨珠的直径为3-5.2mm,所述小球磨珠的直径为0.7-1mm。

46.根据本发明,所述大球磨珠和所述小球磨珠的重量比可以为0.1-5:1,优选地,所述大球磨珠和所述小球磨珠的重量比为1-3:1。通过将大球磨珠和小球磨珠的重量比控制在上述范围,可以进一步提高球磨的效果。

47.本发明中,所述含有分散剂的溶液可以通过将所述分散剂与溶剂混合得到,所述溶剂可以为水和/或乙醇,优选地,所述溶剂为水。

48.本发明中,所述含有分散剂的溶液中分散剂的含量可以在较大范围内变动,没有特别的限制,只要可以满足分散剂与预处理后粉体的重量比在本发明限定的范围内即可。例如,相对于所述含有分散剂的溶液1l,所述分散剂的含量可以为5-25g;优选地,相对于所述含有分散剂的溶液1l,所述分散剂的含量为8-15g;更优选地,相对于所述含有分散剂的溶液1l,所述分散剂的含量为10-15g。

49.本发明的发明人还发现,通过调整含有分散剂的溶液的ph,可以显著地进一步提高球磨的效果,大大减小粉碎处理后的颗粒粒径。

50.具体地,所述分散剂为聚氧乙烯月桂醚时,优选地,调整所述含有分散剂的溶液的ph为3-13;更优选地,调整所述含有分散剂的溶液的ph为6-11。

51.所述分散剂为十二烷基硫酸钠时,可以调整所述含有分散剂的溶液的ph为3-12;优选地,调整所述含有分散剂的溶液的ph为9-11。

52.另外,当所述分散剂为十二烷基硫酸钠和聚氧乙烯月桂醚时,可以调整所述含有分散剂的溶液的ph值为3-12;优选地,当所述分散剂为十二烷基硫酸钠和聚氧乙烯月桂醚时,调整所述含有分散剂的溶液的ph值为7-12;更优选地,当所述分散剂为十二烷基硫酸钠和聚氧乙烯月桂醚时,调整所述含有分散剂的溶液的ph值为9-11。

53.本发明中,调整所述含有分散剂的溶液的ph时,可以采用本领域通常用于调整溶液ph的各种方法进行,例如,可以向所述溶液中加入酸、酸溶液、碱、碱溶液等来调整溶液的ph,此处不再赘述。

54.本发明的发明人发现,采用本发明所述的分散剂十二烷基硫酸钠和/或聚氧乙烯月桂醚进行球磨时,所述分散剂与预处理后粉体的重量比需要控制在1:50-100的范围才能明显提高球磨粉碎的效果。

55.另外,本发明中,优选地,所述分散剂与所述预处理后的粉体的重量比为1:50-90;更优选地,所述分散剂与所述预处理后的粉体的重量比为1:55-85。通过将所述分散剂与所述预处理后的粉体的重量比控制在上述范围内,可以使分散剂更有效地发挥作用,进一步提高球磨效果。

56.根据本发明,进行球磨时,所述球磨珠与所述预处理后的粉体的量可以在较大范围内变动,例如,所述球磨珠与所述预处理后的粉体的重量比可以为1-20:1;优选地,所述球磨珠与所述预处理后的粉体的重量比为5-15:1。通过将所述球磨珠与所述预处理后的粉体的重量比控制在上述范围内,可以保证球磨的效果。

57.本发明中,所述球磨可以通过本领域通常用于进行球磨的各种设备进行,只要可

以将预处理后的粉体、球磨珠和含有分散剂的溶液一起进行球磨即可,没有特别的限制。优选地,所述球磨在球磨机中进行。

58.本发明中,所述球磨机可以为本领域的常规选择,只要可以进行球磨即可,没有特别的限制。优选地,所述球磨机内衬材料选自聚四氟乙烯和/或不锈钢。

59.本发明中,采用球磨机进行球磨时,增加球磨机中的投料量可以提高球磨效率,但是如果球磨机中投入的物料量过多,则会降低处理效果,不利于废脱硝催化剂的粉碎。所述含有分散剂的溶液的体积为所述球磨机容积的10-80体积%;优选地,所述含有分散剂的溶液的体积为所述球磨机容积的10-50体积%;更优选地,所述含有分散剂的溶液的体积为所述球磨机容积的10-20体积%。

60.根据本发明,所述球磨的条件可以包括:转速为100-500r/min,时间为1-5h;优选地,所述球磨的条件包括:转速为100-300r/min,时间为1-3h。通过将球磨时的转速和时间控制在上述范围内,可以进一步保证球磨的效果,得到粉碎程度高的废脱硝催化剂粉体。

61.另外,根据本发明,球磨结束后,可以对球磨所得球磨浆料进行过滤,以去除球磨珠;还可以进一步进行洗涤,以去除加入的分散剂。当然,洗涤后还可以进行干燥以去除洗涤所用洗涤液。另外,由于干燥过程中废脱硝催化剂粉体可能发生聚集和结块现象,因此,还可以进一步进行研磨处理,从而使得聚集的粉体分散开。

62.上述过滤、洗涤、干燥和研磨等都可以采用本领域常规的各种方法进行,没有特别的限制,此处不再详细描述。

63.在本发明一个特别优选的实施方式中,所述洗涤采用乙醇溶液(乙醇浓度为90-100重量%)进行,当采用所述乙醇溶液进行洗涤时,不仅可以更高效地去除分散剂,并且无需进行后续干燥处理,仅需在室温(15-30℃)下放置0.1-2h,即可自然干燥。并且洗涤后的物料也不容易发生结块,无需进行后续分散和研磨等处理,可以进一步减少处理流程,增加处理效率。

64.本发明第二方面提供一种由本发明第一方面所述方法制备得到的废脱硝催化剂粉体。

65.根据本发明,通过本发明第一方面所述的粉碎方法,球磨处理后得到的废脱硝催化剂粉体的d

50

可以低至5μm以下,优选地,球磨处理后得到的废脱硝催化剂粉体的d

50

为2.5μm以下。

66.以下将通过实施例对本发明进行详细描述。

67.以下实施例和对比例中,废脱硝催化剂为来自中国石油化工股份有限公司,进行2年的脱硝催化反应后产生的废脱硝催化剂。

68.以下实施例和对比例中,所采用的球磨机购自长沙天创粉末技术有限公司,型号为vbp-0.2a,球磨罐体为聚四氟乙烯内衬,容积为20ml。

69.以下实施例和对比例中,用硫酸溶液和氢氧化钠溶液调整含有分散剂的溶液的ph,其中硫酸溶液中硫酸的浓度为20重量%,氢氧化钠溶液中氢氧化钠的浓度为1mol/l。

70.实施例1

71.1)采用破碎机对废脱硝催化剂进行破碎,后筛分出d

50

为30mm以下的预处理后的粉体;

72.2)取步骤1)所得预处理后的粉体2.5g放入聚四氟乙烯球磨罐内,加入25g氧化锆

球磨珠,其中包括直径为3-5.2mm的大球磨珠15g,直径为0.87mm的小球磨珠10g,之后加入3ml聚氧乙烯月桂醚水溶液,该溶液的ph为6.7,聚氧乙烯月桂醚含量为10g/l;

73.3)在转速为200r/min的条件下球磨2h;

74.4)将步骤3)所得球磨浆料进行过滤,去除球磨珠,用浓度为99.5重量%的乙醇溶液对过滤后所得球磨浆料进行洗涤,其中乙醇溶液的含量为球磨浆料体积的5倍,洗涤后在25℃条件下放置0.5h,得到废脱硝催化剂粉体,其d

50

如表1所示。

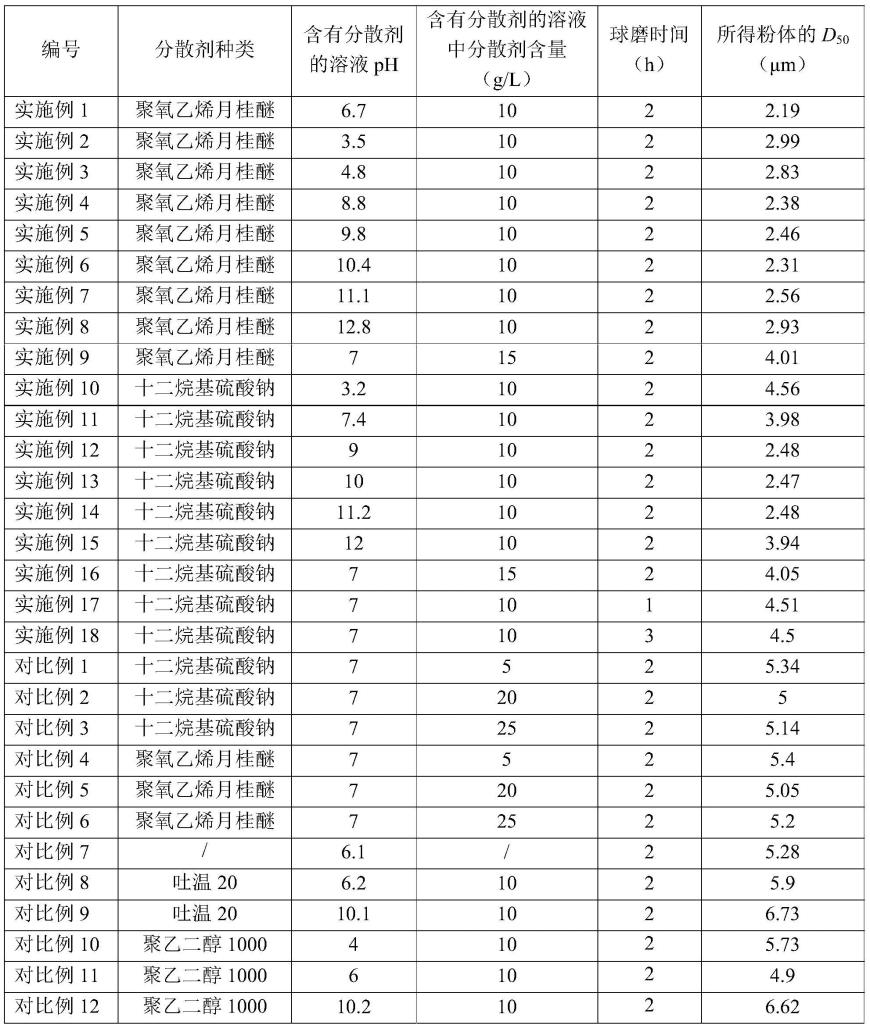

75.实施例2-18以及对比例1-12

76.按照实施例1的方法进行,不同的是:

77.实施例2-9中聚乙烯月桂醚溶液的ph以及聚氧乙烯月桂醚的用量不同;

78.实施例10-18中,分散剂为十二烷基硫酸钠,且十二烷基硫酸钠溶液的ph、十二烷基硫酸钠的用量以及球磨时间不同;

79.对比例1-3中,分散剂为十二烷基硫酸钠,其用量不同;

80.对比例4-6中,分散剂为聚氧乙烯月桂醚,其用量不同;

81.对比例7中,不使用分散剂,即用3ml的去离子水取代实施例1中的聚氧乙烯月桂醚水溶液;

82.对比例8-12用不同的分散剂(吐温20或聚乙二醇1000)取代聚氧乙烯月桂醚,且含有分散剂的溶液的ph不同;

83.实施例1-18和对比例1-12的结果如表1所示。

84.表1

[0085][0086]

通过表1的结果可以看出,采用本发明提供的分散剂聚氧乙烯月桂醚进行球磨时,与不加入分散剂和加入其它常规分散剂相比,在相同球磨条件下,在本发明限定的分散剂用量范围内,球磨效果显著提升,球磨所得粉体的d

50

显著降低,可降低至3μm以下,特别是当含有分散剂的溶液的ph为6-11时,球磨所得粉体的d

50

可以降低至2.5μm以下。

[0087]

另外,采用本发明提供的十二烷基硫酸钠作为分散剂时,通过调整分散剂与预处理后粉体的重量比在本发明限定的范围内,可以将球磨所得粉体的d

50

降低至5μm以下,尤其是在ph为9-11的条件下,球磨所得粉体的d

50

可以降低至2.5μm以下,与不添加分散剂的对比例和添加其他常规分散剂的对比例相比,其球磨效果明显更好。

[0088]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于

本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1