一种喷雾干燥和沸腾造粒结合制备干悬浮剂的方法与流程

1.本发明属于农药制剂领域,具体涉及农药干悬浮剂的配方和造粒方式,尤其涉及一种喷雾干燥和沸腾造粒结合制备干悬浮剂的方法。

背景技术:

2.干悬浮剂(dry flowable,df)剂型是在水悬浮剂的基础上经喷雾干燥形成的一种固体制剂,与常规剂型相比,它具有无粉尘、流动性好、活性物粒径细、悬浮率高、分散快速、贮存运输方便等诸多优点,在国内外市场已经广泛的应用,是一种前景广阔的新剂型。

3.在国家标准gb/t19378-2017《农药剂型名称及代码》中,干悬浮剂属于可分散固体制剂中的水分散粒剂剂型(wg),水分散粒剂指标包含:含量、水分、ph值范围、湿筛试验、悬浮率、分散性、持久起泡性、粉尘、耐磨性以及热贮稳定性等检测项目。

4.目前,传统水分散粒剂的制粒方式主要包括旋转挤压、螺杆挤压等,各项指标基本符合要求,但悬浮剂喷雾干燥后的干悬浮剂,因其粒径往往小于60目,颗粒表面积大且空心,对于绝大部分农药干悬浮剂都存在润湿时间长,粉尘及耐磨性等指标不合格。为了进一步提高所得农药干悬浮剂的性能,研究人员在通常在干悬浮剂的配方上进行了改进。

5.例如,cn109730060a公开了一种农药干悬浮剂的制备方法,该方法首先选择高性能分散剂制备出中高含量的农药悬浮剂,然后将水溶性的耐高温分散剂、水溶性崩解剂、加入悬浮体系中剪切混合,再喷雾干燥得到干悬浮剂产品。该方法主要适用于制备高含量悬浮剂难度较大的原药体系如熔点低于80℃的低熔点原药、水中溶解度大于0.5g/l的高水溶性原药、与水易形成氢键和水簇团的原药。使用该制备方法制备干悬浮剂能够提高制备悬浮浆料中固含量的比率,减少喷雾干燥能耗,提高干悬浮剂的成粒率和粒径大小。虽然该方法通过高性能分散剂和水溶性的耐高温分散剂提高了干悬浮剂的成粒率和粒径大小,但是对于干悬浮剂的粉尘含量及耐磨性能无明显改进;且该制备方法提高的农药干悬浮剂配方较为复杂,实用性不高。

6.因此,提供一种润湿时间较短、粉尘及耐磨性等指标合格的干悬浮剂的制备方法对本领域而言具有重要的意义。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明的目的是解决干悬浮剂喷雾造粒的成品润湿性、耐磨性、粉尘等存在的不合格问题,通过进一步沸腾造粒方式,所得到的颗粒粒径在10~30目之间,使干悬浮剂的润湿时间、耐磨性、粉尘等指标合格,符合国标规定的水分散粒剂指标。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种喷雾干燥和沸腾造粒结合制备干悬浮剂的方法,所述方法包括如下步骤:

10.(1)配制干悬浮剂的制备原料,再将所述制备原料与水混合后粉碎,得到浆料;

11.(2)而后,步骤(1)所得浆料经过喷雾干燥后得到母粉;

12.(3)再将步骤(2)所得母粉与水混合,经过沸腾造粒、干燥和筛分,得到所述干悬浮剂。

13.本发明将喷雾干燥和沸腾造粒结合,先进行喷雾干燥再通过沸腾造粒且两次处理步骤必须按照此顺序进行,沸腾造粒的步骤能够进一步将喷雾干燥得到的细小颗粒团聚,进而筛分得到颗粒粒径在10~30目的干悬浮剂,显著地增大了颗粒的表面积,增加颗粒比重,提升加快润湿时间、减少粉尘、增加耐磨性等;经过检测,通过该方法制备得到的干悬浮剂的各项指标符合水分散粒剂标准。

14.作为本发明优选的技术方案,步骤(1)中所述制备原料与水的质量比为1:(0.5~1.5),例如可以是1:0.5、1:0.6、1:0.8、1:1、1:1.2、1:1.3、1:1.4或1:1.5等。

15.优选地,步骤(1)所述粉碎的方式包括湿法研磨。

16.优选地,步骤(1)所述浆料的粒径d90为1~5μm,例如可以是1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm或4.5μm等。

17.优选地,步骤(1)所述浆料的固含量为40~60%,例如可以是40%、42%、45%、48%、50%、52%、54%、55%、56%、58%或60%等。

18.作为本发明优选的技术方案,步骤(1)所述制备原料按质量百分比计包括原药5~90%、润湿剂1~10%、分散剂10~30%和黏结剂0.1~2%,余量为填料。

19.本发明中,所述制备原料按质量百分比计包括5~90%(例如可以是5%、8%、10%、15%、20%、30%、40%、45%、50%、55%、60%、65%、70%、80%或90%等)的原药,1~10%(例如可以是1%、2%、3%、4%、5%、6%、7%、8%、9%或10%等)的润湿剂,10~30%(例如可以是10%、12%、14%、15%、16%、18%、20%、22%、25%、26%、28%或30%等)的分散剂,0.1~2%(例如可以是0.1%、0.2%、0.5%、0.8%、1%、1.2%、1.5%、1.6%、1.8%或2%等)的黏结剂,余量为填料。

20.优选地,所述原药包括烯酰吗啉、肟菌酯

·

戊唑醇、百菌清、嘧菌酯、醚菌酯、苯磺隆、异恶唑草酮、甲维盐、苯醚甲环唑或吡唑醚菌酯

·

啶酰菌胺中的任意一种或至少两种的组合。

21.本发明制备干悬浮制剂品种包括但不限于75%肟菌酯

·

戊唑醇、80%烯酰吗啉、90%百菌清、82.5%百菌清、25%嘧菌酯、50%醚菌酯、75%苯磺隆、75%异恶唑草酮、10%甲维盐、20%苯醚甲环唑等、38%吡唑醚菌酯

·

啶酰菌胺等。

22.优选地,所述润湿剂包括十二烷基苯磺酸钠、十二烷基硫酸钠、磺化琥珀酸异辛酯钠盐、异丙基萘磺酸钠盐、异丙基萘磺酸钾盐、烷基萘磺酸钠盐、或烷基萘磺酸钾盐或烷基硫酸盐中的任意一种或至少两种的组合。

23.优选地,所述分散剂包括木质素磺酸钠盐、木质素磺酸钙盐、萘磺酸甲醛缩合物钠盐、苯酚甲醛缩合物钠盐、聚羧酸钠盐或聚羧酸钾盐中的任意一种或至少两种的组合。

24.优选地,所述黏结剂包括聚乙烯吡咯烷酮、羟丙基甲基纤维素、糊精、聚乙二醇、果糖、黄原胶、阿拉伯胶、聚乙烯醇、明胶中的任意一种或至少两种的组合;优选为聚乙烯吡咯烷酮和/或聚乙烯醇。

25.优选地,所述填料包括硅藻土、膨润土、高岭土、轻质碳酸钙、重钙、白炭黑、硫酸钾、无水硫酸钠或硫酸钡中的任意一种或至少两种的组合;优选为高岭土和/或硫酸钡。

26.作为本发明优选的技术方案,步骤(2)所述喷雾干燥包括压力喷雾干燥。

27.优选地,所述压力喷雾干燥的进料压力为0.1~0.5mpa,例如可以是0.1mpa、0.2mpa、0.3mpa、0.4mpa或0.5mpa等。

28.优选地,所述压力喷雾干燥的进料速度为5~15ml/min,例如可以是5ml/min、6ml/min、8ml/min、10ml/min、12ml/min、14ml/min或15ml/min等。

29.具体的,所述压力喷雾干燥的工作参数包括:引风机功率10~20kw(例如可以是11kw、13kw、15kw、16kw或18kw等),鼓风机功率5~20kw(例如可以是6kw、8kw、10kw、15kw或18kw等),电加热器10~50kw(例如可以是15kw、20kw、25kw、30kw、35kw、40kw或45kw等),蠕动泵进料速度5~15ml/min,进料压力0.1~0.5mpa,进风温度100~150℃(例如可以是110℃、120℃、130℃、135℃、140℃或145℃等),出风温度40~60℃(例如可以是42℃、45℃、50℃、55℃或58℃等)。

30.优选地,所述压力喷雾干燥的工作时间为1~2h,例如可以是1h、1.2h、1.4h、1.5h、1.6h、1.8h或2h等。

31.优选地,步骤(2)所述母粉的含水量为5~10%,例如可以是5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%等。

32.优选地,步骤(3)所述水用量为所述母粉重量的1~5%,例如可以是1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%等。

33.优选地,所述沸腾造粒于流化床制粒干燥机中进行。

34.优选地,所述沸腾造粒的进水速度为5~8ml/min,例如可以是5ml/min、5.5ml/min、5.8ml/min、6ml/min、6.5ml/min、7ml/min或7.5ml/min等。

35.优选地,所述沸腾造粒的进风温度为110~115℃,例如可以是110℃、111℃、112℃、113℃、114℃或115℃等。

36.优选地,所述沸腾造粒的出风温度为50~60℃,例如可以是50℃、52℃、54℃、55℃、56℃、58℃或60℃等。

37.具体的,所述沸腾造粒的工作参数可以是:引风机功率15kw,鼓风机功率10kw,电加热器30kw,蠕动泵进水速度5ml/min,雾化器压力0.3mpa,进风温度110℃,出风温度50℃。

38.优选地,所述沸腾造粒的工作时间为30~90min,例如可以是30min、35min、40min、45min、50min、55min、60min、65min、70min、80min或90min等。

39.作为本发明优选的技术方案,所述方法包括如下步骤:

40.(1)配制干悬浮剂的制备原料,所述制备原料按质量百分比计包括原药5~90%、润湿剂1~10%、分散剂10~30%和黏结剂0.1~2%,余量为填料;

41.将所述制备原料与水于投料釜中混合,经湿法研磨后所得浆料的固含量为40~60%,粒径d90为1~5μm;

42.(2)而后,步骤(1)所得浆料经过压力喷雾干燥后得到母粉,所述母粉的含水量为5~10%;

43.(3)再将步骤(2)所得母粉与水混合,所述水用量为所述母粉重量的1~5%,经过沸腾造粒、干燥和筛分,得到所述干悬浮剂。

44.第二方面,本发明提供一种如第一方面所述的方法在制备农药干悬浮剂中的应用。

45.第三方面,本发明还提供一种利用如第一方面所述的方法制备得到的农药干悬浮剂。

46.本发明中,利用所述方法制备得到的农药干悬浮剂的粒径为10~30目,润湿时间≤60s,耐磨性指标≥99%,粉尘≤30mg;符合国家标准和企业标准中对水分散粒剂的指标要求。

47.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

48.与现有技术相比,本发明至少具有以下有益效果:

49.(1)本发明提供一种喷雾干燥和沸腾造粒结合制备干悬浮剂的方法,按40~60%固含量配制浆料,经湿法研磨至粒径d90为1~5μm的浆料,再经喷雾干燥得到母粉,将母粉与1~5%的黏结剂混合进行沸腾造粒、干燥、筛离得到10~30目的干悬浮剂,所得干悬浮剂成品的润湿时间≤60s,耐磨性指标≥99%,粉尘≤30mg;

50.(2)本发明提供的方法解决了干悬浮剂喷雾造粒的成品润湿性、耐磨性、粉尘等存在不合格指标的问题,通过进一步沸腾造粒方式,所得到的颗粒粒径在10~30目之间,使干悬浮剂制粒的润湿时间、耐磨性、粉尘等指标合格,且符合国标规定的水分散粒剂指标。

附图说明

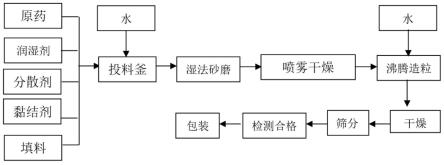

51.图1为本发明提供的喷雾干燥和沸腾造粒结合制备干悬浮剂的方法的流程示意图。

具体实施方式

52.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案,但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

53.本发明中所提供的制备方法包括如图1所示的步骤:

54.先将制备原料:原药、润湿剂、分散剂、黏结剂和填料按比例准备好后,在投料釜中与水混合,经过湿法砂磨后得到浆料;

55.所得浆料进行喷雾干燥后得到母粒,再将所述母粒与水混合进行沸腾造粒,所述沸腾造粒结束后干燥、筛分,检测合格后进行包装,即得到干悬浮剂。

56.实施例1

57.本实施例提供一种75%戊唑醇

·

肟菌酯干悬浮剂的制备方法,具体包括如下步骤:

58.(1)准备干悬浮剂的制备原料,所述原料的配比如表1所示:

59.表1

60.配方组成功能投料配比戊唑醇原药有效成分50%肟菌酯原药有效成分25%聚羧酸钠盐分散剂10%

磺化琥珀酸异辛酯钠盐润湿剂3%聚乙烯吡咯烷酮黏结剂0.2%硫酸钡填料补足至100%

61.(2)按50%固含量配成浆料,在配制釜中加入1000g去离子水,搅拌条件下加入如下组分:

62.30g磺化琥珀酸异辛酯钠盐、100g聚羧酸钠盐及2g聚乙烯吡咯烷酮,搅拌至完全溶解,再加入97%肟菌酯原药257.7g、97%戊唑醇原药515.5g,高岭土补足至1000g;

63.开启剪切、砂磨至d90为3μm,得浆料;

64.浆料经压力喷雾干燥收集到水分6.5%的母粉后再转入flp-3多功能流化床制粒干燥机(常州力健制粒干燥设备有限公司)中,再喷入4%水与母粉混合进行沸腾造粒、干燥、筛分得到样品。

65.实施例2

66.本实施例提供一种75%戊唑

·

肟菌酯干悬浮剂的制备方法,具体包括如下步骤:

67.(1)准备干悬浮剂的制备原料,所述原料的配比如表2所示:

68.表2

69.配方组成功能投料配比戊唑醇原药有效成分50%肟菌酯原药有效成分25%聚羧酸钠盐分散剂10%磺化琥珀酸异辛酯钠盐润湿剂6%聚乙烯吡咯烷酮黏结剂0.4%硫酸钡载体补足至100%

70.(2)按50%固含量配成浆料,在配制釜中加入1000g去离子水,搅拌条件下加入如下组分:

71.60g磺化琥珀酸异辛酯钠盐、100g聚羧酸钠盐及4g聚乙烯吡咯烷酮,搅拌至完全溶解再加入97%肟菌酯原药257.7g、97%戊唑醇原药515.5g,高岭土补足至1000g;

72.开启剪切、砂磨至d90为3μm,得浆料;

73.浆料经压力喷雾干燥收集到水分9.5%母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入2.5%水与母粉混合进行二次制粒、干燥、筛分得到样品。

74.实施例3

75.本实施例提供一种75%戊唑

·

肟菌酯干悬浮剂的制备方法,具体包括如下步骤:

76.(1)准备干悬浮剂的制备原料,所述原料的配比如表3所示:

77.表3

78.[0079][0080]

(2)按50%固含量配成浆料,在配制釜中加入1000g去离子水,搅拌条件下加入如下组分:

[0081]

90g磺化琥珀酸异辛酯钠盐、100g聚羧酸钠盐及6g聚乙烯吡咯烷酮,搅拌至完全溶解再加入97%肟菌酯原药257.7g、97%戊唑醇原药515.5g,高岭土补足至1000g;

[0082]

开启剪切、砂磨至d90为3μm,得浆料;

[0083]

浆料经压力喷雾干燥收集到水分5.5%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入4.5%水与母粉混合进行二次制粒、干燥、筛分得到样品。

[0084]

对比例1

[0085]

与实施例1的区别在于,制备方法中浆料经压力喷雾干燥收集后,其母粉经沸腾干燥后水分为3%以内,得到干悬浮剂样品;即不转入flp-3多功能流化床制粒干燥机中进行沸腾造粒,其余步骤与实施例1保持一致。

[0086]

对比例2

[0087]

与实施例2的区别在于,制备方法中浆料经压力喷雾干燥收集后,其母粉经沸腾干燥后水分为3%以内,得到干悬浮剂样品;即不转入flp-3多功能流化床制粒干燥机中进行沸腾造粒,其余步骤与实施例2保持一致。

[0088]

对比例3

[0089]

与实施例3的区别在于,制备方法中浆料经压力喷雾干燥收集后,其母粉经沸腾干燥后水分为3%以内,得到干悬浮剂样品;即不转入flp-3多功能流化床制粒干燥机中进行沸腾造粒,其余步骤与实施例3保持一致。

[0090]

性能分析

[0091]

对实施例1~3和对比例1~3中提供的样品进行性能分析;其中,实施例1~3的样品数据如表4所示:

[0092]

表4

[0093][0094]

对比例1~3的样品数据如表5所示:

[0095]

表5

[0096][0097]

从表4可知,通过二次流化床沸腾制粒,3组实施例检测结果表明,润湿时间、粉尘、耐磨性等指标均符合水分散粒径标准;其中润湿时间为40~55s,粉尘含量为20~28mg,耐磨性为99.2~99.8%;

[0098]

从表5可知,通过对比例1~3比较可知,虽然随着润湿剂用量的增加,润湿时间有所减少,但仍然大于90s,均不合指标要求;随着黏结剂用量的增加,粉尘量虽然也在减少,当黏结剂用量为0.6%时粉尘指标合格;因此,随着润湿剂、黏结剂用量的增加,粉尘指标符合指标,所表现的悬浮率会有所下降,但润湿时间、耐磨性等指标均不合格;因此提高黏结剂用量只能改善粉尘指标,不能改善润湿时间和耐磨性指标,且润湿剂及黏结剂不可无限增加。

[0099]

对比例4

[0100]

与实施例1的区别在于,制备方法中浆料经压力喷雾干燥收集后,加入4%水与母粉混合后移入zlb80旋转挤压造粒机(张家港荣华机械制造有限公司)造粒,再经沸腾干燥后与实施例1所得样品进行对比,其分析结果见表6:

[0101]

表6

[0102][0103][0104]

从上表可知,75%戊唑

·

肟菌酯水分散粒径旋转挤压造粒方式润湿时间、粉尘、耐磨性等指标均优于流化床沸腾造粒方式,但是挤压造粒工艺比沸腾造粒致密性强,崩解次数远远大于沸腾造粒方式,田间使用会延长分散时间,且悬浮率也低于流化床沸腾造粒方式。

[0105]

因此,干悬浮剂进一步流化床沸腾造粒增大颗粒的粒径及致密性可以使润湿时间、耐磨性、粉尘等不合格指标得以解决。

[0106]

实施例4

[0107]

本实施例中提供一种80%烯酰吗啉干悬浮剂的制备方法,具体包括如下步骤:

[0108]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入二异丙基萘磺酸钠40g、苯酚甲醛缩合物50g、萘磺酸甲醛缩合物50g、聚丙烯酸钠盐30g、聚乙烯吡咯烷酮2g、高岭土高岭土补足至1000g,开启剪切、砂磨至d90为3μm,得浆料;

[0109]

浆料经压力喷雾干燥收集到水分7.5%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入3.5%水与母粉混合进行二次制粒,筛分得到80%烯酰吗啉干悬浮剂;

[0110]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造粒的样品。

[0111]

实施例5

[0112]

本实施例中提供一种90%百菌清干悬浮剂的制备方法,具体包括如下步骤:

[0113]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入二异丙基萘磺酸钠20g、聚丙烯酸钠盐70.9g,搅拌至完全溶解,然后再加入99%百菌清909.1g,开启剪切、砂磨至d90为3μm,得浆料;

[0114]

浆料经压力喷雾干燥收集到水分5.5%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入4.5%水与母粉混合进行二次制粒,干燥、筛分得90%百菌清干悬浮剂;

[0115]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造粒的样品。

[0116]

实施例6

[0117]

本实施例中提供一种82.5%百菌清干悬浮剂的制备方法,具体包括如下步骤:

[0118]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入十二烷基硫酸钠20g、萘磺酸甲醛缩合物40g、聚丙烯酸钠盐30g、聚乙烯醇2g,搅拌至完全溶解,然后再加入99%百菌清833.3g,硫酸钡补足至1000g,开启剪切、砂磨至d90为3μm,得浆料;

[0119]

浆料经压力喷雾干燥收集到水分9.0%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入2.5%水与母粉混合进行二次制粒、干燥、筛分得82.5%百菌清干悬浮剂;

[0120]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造粒的样品。

[0121]

实施例7

[0122]

本实施例中提供一种25%嘧菌酯干悬浮剂的制备方法,具体包括如下步骤:

[0123]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入十二烷基苯磺酸钠60g、萘磺酸甲醛缩合物30g、聚乙烯吡咯烷酮10g、搅拌至完全溶解,再加入98%嘧菌酯255.1g、高岭土补足至1000g,开启剪切、砂磨至d90为3μm,得浆料;

[0124]

浆料经压力喷雾干燥收集到水分8.5%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入3.0%水与母粉混合进行二次制粒、干燥、筛分得82.5%百菌清干悬浮剂;

[0125]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造粒的样品。

[0126]

实施例8

[0127]

本实施例中提供一种50%醚菌酯干悬浮剂的制备方法,具体包括如下步骤:

[0128]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入磺化琥珀酸异辛酯钠盐25g、聚丙烯酸钠盐50g、聚乙烯吡咯烷酮5g,搅拌至完全溶解,再加入醚菌酯510.2g,轻钙补足至1000g,开启剪切、砂磨至d90为3μm,得浆料;

[0129]

浆料经压力喷雾干燥收集到水分6.0%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入4.5%水与母粉混合进行二次制粒、干燥、筛分得50%醚菌酯干悬浮剂;

[0130]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造

粒的样品。

[0131]

实施例9

[0132]

本实施例中提供一种75%苯磺隆干悬浮剂的制备方法,具体包括如下步骤:

[0133]

75%苯磺隆干悬浮剂制备

[0134]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入异丙基萘磺酸钠盐30g、木质素萘磺酸钠100g、聚丙烯酸钠盐40g、羟丙基甲基纤维素2g,搅拌至完全溶解,再加入苯磺隆773.2g、硫酸钡补足至1000g,开启剪切、砂磨至d90为3μm,得浆料;

[0135]

浆料经压力喷雾干燥收集到水分10%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入1%水与母粉混合进行二次制粒、干燥、筛分得75%苯磺隆干悬浮剂;

[0136]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造粒的样品。

[0137]

实施例10

[0138]

本实施例中提供一种75%异恶唑草酮干悬浮剂的制备方法,具体包括如下步骤:

[0139]

75%异恶唑草酮干悬浮剂制备

[0140]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入十二烷基硫酸钠40g、聚丙烯酸钠盐60g、阿拉伯胶5g,搅拌至完全溶解,再加入异恶唑草酮765.3g、高岭土补足至1000g,开启剪切、砂磨至d90为3μm,得浆料;

[0141]

浆料经压力喷雾干燥收集到水分5.5%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入5.0%水与母粉混合进行二次制粒、干燥、筛分得75%异恶唑草酮干悬浮剂;

[0142]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造粒的样品。

[0143]

实施例11

[0144]

本实施例中提供一种10%甲维盐干悬浮剂的制备方法,具体包括如下步骤:

[0145]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入二丁基萘磺酸钾盐40g、木质素磺酸钠80g、萘磺酸甲醛缩合物60g、聚丙烯酸钠盐20g、果糖6g、高岭土300g,搅拌至完全分散,再加入甲维盐130g、膨润土补足至1000g,开启剪切、砂磨至d90为3μm,得浆料;

[0146]

浆料经压力喷雾干燥收集到水分6.5%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入3.5%水与母粉混合进行二次制粒、干燥、筛分得10%甲维盐干悬浮剂;

[0147]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造粒的样品。

[0148]

实施例12

[0149]

本实施例中提供一种20%苯醚甲环唑干悬浮的制备方法,具体包括如下步骤:

[0150]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入十二烷基苯磺酸钠30g、苯酚甲醛缩合物钠盐100g、萘磺酸甲醛缩合物钠盐100g、聚丙烯酸钠盐30g,搅拌至完全分散,再加入苯醚甲环唑204g、轻钙补足至1000g,开启剪切、砂磨至d90为3μm,得浆料;

[0151]

浆料经压力喷雾干燥收集到水分7.2%的母粉后再转入flp-3多功能流化床制粒

干燥机中,再喷入4.3%水与母粉混合进行二次制粒、干燥、筛分得20%苯醚甲环唑干悬浮剂;

[0152]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造粒的样品。

[0153]

实施例13

[0154]

本实施例中提供一种38%吡唑醚菌酯

·

啶酰菌胺干悬浮剂的制备方法,具体包括如下步骤:

[0155]

按50%固含量配成浆料,在配制釜中加入水1000g,搅拌条件下加入二异丁基萘磺酸钠40g、苯酚甲醛缩合物30g、聚丙烯酸钠盐80g,黄原胶2g,搅拌至完全溶解。搅拌条件下再加入97%吡唑醚菌酯132g、98%啶酰菌胺257.1g、硫酸钡补足至1000g,开启剪切、砂磨至d90为3μm,得浆料;

[0156]

浆料经压力喷雾干燥收集到水分6%的母粉后再转入flp-3多功能流化床制粒干燥机中,再喷入3%水与母粉混合进行二次制粒、干燥、筛分得38%吡唑醚菌酯

·

啶酰菌胺干悬浮剂;

[0157]

作为对比,本实施例还收集了部分母粉经沸腾干燥至水分3%以内,但未经沸腾造粒的样品。

[0158]

对以上产品进行分别试验,检测结果详见表7:

[0159]

表7

[0160]

[0161][0162]

备注:润湿时间≤60s,耐磨性≥99%,粉尘≤30mg。

[0163]

从上表数据可看出,上述10种干悬浮剂经过研磨压力喷雾初步干燥后,再通过流化床沸腾造粒,干燥、筛分后,成品粒径增大、致密性强,润湿时间、粉尘及耐磨性指标均符合要求。

[0164]

本发明解决了干悬浮剂喷雾造粒的成品润湿性、耐磨性、粉尘等存在不合格等指标,通过进一步沸腾造粒方式,所得到的颗粒粒径在10~30目之间,使干悬浮剂制粒的润湿时间、耐磨性、粉尘等指标合格,且符合国标规定的水分散粒剂指标。

[0165]

本发明通过上述实施例来说明本发明通过压力喷雾干燥后再经过流化床沸腾制粒方法,获得润湿时间、耐磨性、粉尘等各项指标符合水分散粒剂制备要求,但本发明并不局限于上述实施例。

[0166]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1