冷轧机油汽回收装置的制作方法

冷轧机油汽回收装置

[0001]

技术领域:

[0002]

本实用新型涉及铝制品加工行业,特别是涉及一种冷轧机油汽回收装置 。

[0003]

背景技术:

:

[0004]

近几年,随着铝加工企业不断的增加,生产铝板的产能大幅提升,铝板材市场出现供过于求局面的日益凸显,在保证产品内在性能的基础上 ,如何提铝板外在质量,已经成为众多铝材生产厂家面临的主要课题之一,冷轧机在轧制铝板带的生产过程中,需要对工作辊和支承辊喷射轧制油或乳液油来进行冷却和润滑,以便于控制板形和正常生产,这样就必须在冷轧机上下支承辊上安装清辊器,用以清除轧辊表面的轧制油或乳液油,也需要对铝带表面残留过多的轧制油或乳液油进行清理。

[0005]

从工艺上讲,轧制时入口侧需要大量的轧制油或乳液油对轧辊和带材进行冷却,但在轧机出口到卷取之前必须将带材表面的残留油滴清除干净,否则过多油残留停留在带材表面上会影响后续产品加工的质量,残留油污会污染环境并浪费资源。

[0006]

现有除油设备有通过除油辊进行吸附,也有通过气吹装置进行吹扫,还有通过两者结合进行除油操作,均实现了轧制油的回收利用,但是,在轧制入口进行喷油操作时,雾态油液一部分吸附在带材表面,另一部分会飘散到别处造成污染,目前,均是采用负压对多余的油汽进行吸附,但是,吸附后的油汽混合物均是直接排放到空气中,造成污染的同时还造成资源的浪费。

[0007]

技术实现要素:

:

[0008]

本实用新型所要解决的技术问题是:克服现有技术的不足,通过在负压管道上设置过滤装置对油液进行过滤,并通过呈阶梯状设置的储存槽对过滤出的油液进行分级沉淀除杂,便于后续进行循环利用的冷轧机油汽回收装置 。

[0009]

本实用新型的技术方案是:一种冷轧机油汽回收装置,包括壳体、滤网和风机,其特征是:所述壳体的一端与从冷轧机输送过来的油汽管道连接,所述壳体的另一端与负压风机连接,所述滤网设置在所述壳体内,且其顶部向负压风机方向倾斜,所述滤网的底部设置有呈阶梯状放置的储存槽,所述储存槽包括第一储存槽、第二储存槽和第三储存槽,所述第三储存槽上设置有与所述第二储存槽连通的第二凹槽,所述第二储存槽上设置有与所述第一储存槽连通的第一凹槽。

[0010]

进一步的,所述第一储存槽上设置有与外部连通的排放管道,管道上设置有阀门。

[0011]

进一步的,所述第一储存槽内设置有与指示灯连接的液位传感器。

[0012]

进一步的,所述壳体与负压风机之间设置有空气净化器。

[0013]

本实用新型的有益效果是:

[0014]

1、本实用新型通过在负压管道上设置过滤装置对油液进行过滤,并通过呈阶梯状设置的储存槽对过滤出的油液进行分级沉淀除杂,便于后续进行循环利用,节省资源,降低企业生产成本。

[0015]

2、本实用新型中的滤网倾斜设置,其中滤网上部朝负压部分倾斜,便于吸附在滤网上的油液从从滤网上流入第三储存槽,同时,倾斜设置有滤网增大了滤网与油汽接触的

面积,提高过滤效率。

[0016]

3、本实用新型第一储存槽、第二储存槽和第三储存槽呈阶梯状依次设置,流入第三储存槽内的油液进行沉降后从第二凹槽自然流入第二储存槽进行沉降,第二储存槽内沉降后的油液通过第一凹槽自然流入第一储存槽进行沉降储存,实现对油液的多级自然沉降,提高油液的质量,便于后续使用。

[0017]

4、本实用新型第一储存槽上设置有管道,管道上设置有阀门,可以通过阀门,实现第一储存槽内沉降后的油液排出,方便快捷,空气净化器的设置,对经过滤网的空气进一步进行净化过滤,防止对空气进行污染。

[0018]

5、本实用新型第一储存槽内设置有液位传感器,当液位达到一定高度后指示灯亮,反之灭,通过指示灯的明亮提醒人们对第一储存槽内的油液进行排放循环利用。

[0019]

附图说明:

[0020]

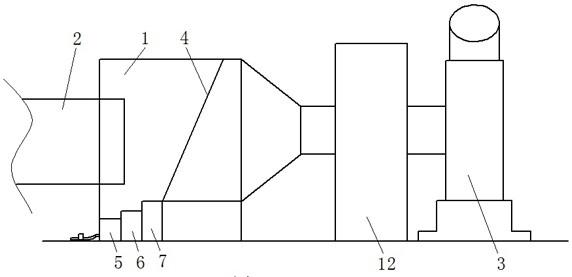

图1为本申请的结构示意图。

[0021]

图2为壳体的结构示意图。

[0022]

具体实施方式:

[0023]

实施例:参见图1和图2;图中,1-壳体、2-油汽管道、3-负压风机、4-滤网、5-第一储存槽、6-第二储存槽、7-第三储存槽、8-第二凹槽、9-第一凹槽、10-排放管道、11-阀门、12-空气净化器、13-液位传感器、a-油汽、b-油液、c-空气。

[0024]

本申请公开了冷轧机油汽回收装置,包括壳体、滤网和风机,壳体的一端与从冷轧机输送过来的油汽管道连接,壳体的另一端与负压风机连接,滤网设置在壳体内,且其顶部向负压风机方向倾斜,滤网的底部设置有呈阶梯状放置的储存槽,储存槽包括第一储存槽、第二储存槽和第三储存槽,第三储存槽上设置有与第二储存槽连通的第二凹槽,第二储存槽上设置有与第一储存槽连通的第一凹槽,通过在负压管道上设置过滤装置对油液进行过滤,并通过呈阶梯状设置的储存槽对过滤出的油液进行分级沉淀除杂,便于后续进行循环利用,节省资源,降低企业生产成本。

[0025]

下面结合实施例对本申请进行详细描述。

[0026]

壳体1的一端与从冷轧机输送过来的油汽管道2连接,壳体1的另一端与负压风机3连接,滤网4设置在壳体1内,且其顶部向负压风机3方向倾斜,滤网4的底部设置有呈阶梯状放置的储存槽,储存槽包括第一储存槽5、第二储存槽6和第三储存槽7,第三储存槽7上设置有与第二储存槽6连通的第二凹槽8,第二储存槽6上设置有与第一储存槽5连通的第一凹槽9。

[0027]

进一步的,第一储存槽5上设置有与外部连通的排放管道10,排放管道10上设置有阀门11。

[0028]

进一步的,第一储存槽5内设置有与指示灯连接的液位传感器13。

[0029]

进一步的,壳体1与负压风机3之间设置有空气净化器12。

[0030]

从冷轧机输送过来的油汽a通过油汽管道2进入壳体1,油汽a通过滤网4过滤后,产生的空气c进入空气净化器12和负压风机3后排出,产生的油液b沿滤网4流入第三储存槽7进行自然沉降,当液位达到第二凹槽8时,从第二凹槽8自然流入第二储存槽6进行自然沉降,当液位达到第一凹槽9时,从第一凹槽9自然流入第一储存槽5进行自然沉降,当液位达到液位传感器13报警高度后,指示灯亮,提示人们通过阀门11对油液进行排放;排放管道10

距离第一储存槽5底部有一定距离(5-8cm)。

[0031]

以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1