一种环己酮精馏精制塔系统的制作方法

[0001]

本实用新型涉及一种环己酮精馏精制塔系统。

背景技术:

[0002]

环己酮是一种主要用于生产已内酰胺和己二酸的重要有机化工原料。环已酮还一种优良的溶剂,可用作油漆硝化纤维、氯乙烯聚合物和共聚物的溶剂。随着我国化纤工业的迅速发展,环己酮的需求量也日益俱增,具有良好的市场前景。生产环己酮工艺主要有环己烷氧化法和环己烯法。现有技术中采用环己烯法制备环己酮时;在精馏过程中分离效果差、蒸汽能耗多。

[0003]

授权公告号为cn205152115u的中国实用新型专利公开了“一种环己烯法环己酮生产过程中环己酮和环己醇分离节能装置”。该装置包括环己醇塔、环己醇醇脱氢预热器、环己醇脱氢预热器、环己醇塔釜再沸器、环己醇塔釜泵;其特征在于:环己醇单元来的环己醇通过管线进入环己醇塔上部,环己醇塔顶部气相管线与环己醇脱氢预热器壳程入口相连,环己醇脱氢预热器壳程出口与环己醇醇脱氢预热器相连,环己醇醇脱氢预热器出口与环己醇脱氢预热器管程入口连接,环己醇脱氢预热器管程出口与脱氢反应物冷凝分离系统连接,环己醇塔釜再沸器与环己醇塔釜相连,环己醇塔釜泵与环己醇塔釜相连,环己醇塔釜泵出口与重油产品罐区相连;从而减少设备的数量、降低能量的消耗。然而采用该装置精馏后的液相醇酮中环已醇的含量低;需要进一步分离提纯,资源的浪费。

技术实现要素:

[0004]

为了提高精馏后液相醇酮中环已醇的含量,本实用新型提供一种环己酮精馏精制塔系统。为了实现上述目的,本实用新型采用了以下技术方案,具体如下:

[0005]

一种环己酮精馏精制塔系统,包括环已醇塔和用于支撑所述环已醇塔的支架,其特征在于,所述环已醇塔包括醇塔大塔和顶端开口的醇塔小塔,醇塔小塔上部分插入醇塔大塔的底部内;所述环己酮精馏精制塔系统还包括醇塔再沸器、醇塔小塔再沸器、醇塔小塔再沸器循环泵、醇塔小塔釜液泵、醇脱氢预热器,以及与中间罐区相连的重油冷却器;所述醇塔再沸器的两端分别与醇塔大塔的侧壁与底部采用管道相连;所述醇塔小塔再沸器循环泵与醇塔小塔再沸器之间连接后两端分别与醇塔小塔的侧壁与底部相连;所述醇塔大塔顶部采用管路与所述醇脱氢预热器连通;所述醇塔小塔釜液泵与醇塔小塔相连,醇塔小塔釜液泵出口与重油冷却器相连,用于将精馏后的液相醇酮中的重油运离所述环已醇塔。

[0006]

本实用新型的环己酮精馏精制塔系统的有益效果:将环已醇塔设置醇塔大塔和醇塔小塔结构;醇塔再沸器对醇塔大塔的下部加热,对醇塔大塔内的液相醇酮加热蒸馏,使部分环已醇从液相醇酮中挥发;将蒸馏过的液相醇酮直接导入醇塔小塔;醇塔小塔的直径小,醇塔小塔内的液相醇酮与醇塔小塔的侧壁接触面大,加热精馏效果好,醇塔小塔在醇塔小塔再沸器循环泵与醇塔小塔再沸器的循环加热作用下,对液相醇酮精馏;进一步提高液相醇酮中环已醇的含量;将醇塔小塔上部分直接耦合插入醇塔大塔的底部内,减少液相醇酮

从醇塔大塔向醇塔小塔转移时的转运距离,减少设备的数量和降低转运过程中能量的损耗。

[0007]

进一步地,所述环己酮精馏精制塔系统还包括醇塔釜液循环泵,所述醇塔釜液循环泵一端与醇塔大塔底部相连,另一端与醇塔小塔顶部相连,用于将所述醇塔大塔底部的液相醇酮中的重油运送至所述醇塔小塔内。

[0008]

有益效果:醇塔釜液循环泵将位于醇塔大塔底端的液相醇酮转运至醇塔小塔内进行精馏;位于醇塔大塔底端的液相醇酮在醇塔大塔内蒸馏时间最长,液相醇酮中重油含量高,有利于进一步提高精馏后液相醇酮中重油的含量。

[0009]

进一步地,在所述醇塔小塔的顶端设置有分布器,所述醇塔釜液循环泵与分布器相连,从而实现醇塔釜液循环泵与醇塔小塔顶部相连。

[0010]

有益效果:在醇塔小塔的顶端部设置有分布器;将液相醇酮均匀的打入醇塔小塔的顶部,使进入醇塔小塔的液相醇酮受热均匀,有利于液相醇酮中环已醇的挥发。

[0011]

进一步地,醇塔小塔的侧壁与醇塔大塔底部之间采用焊接密封连接。

[0012]

有益效果:醇塔小塔侧壁与醇塔大塔底部之间采用焊接密封连接,提高醇塔大塔的密封性,防止液相醇酮从连接处渗漏。

[0013]

进一步地,所述醇塔大塔的底端面上设置向下延伸并用于增强醇塔小塔与醇塔大塔之间的连接强度的加强肋板。

[0014]

有益效果:在醇塔大塔的底端面和醇塔小塔的侧面之间设置加强肋板,提高醇塔小塔与醇塔大塔的连接强度和连接稳定性。

[0015]

进一步地,在所述醇塔大塔顶部与醇脱氢预热器之间的管路上设置有用于收集冷却环已醇液的醇塔回流罐,在所述醇塔回流罐与醇塔大塔之间还设置有用于将冷却环已醇液抽回醇塔大塔内的冷却环已醇液回流泵。

[0016]

有益效果:醇塔回流罐收集在流向醇脱氢预热器提前冷却液化的冷却环已醇液,并将其抽回醇塔大塔内重新精馏;减少冷却环已醇液中的重油的含量,和流向醇脱氢预热器的环已醇量,有利于下一步的脱氢反应。

附图说明

[0017]

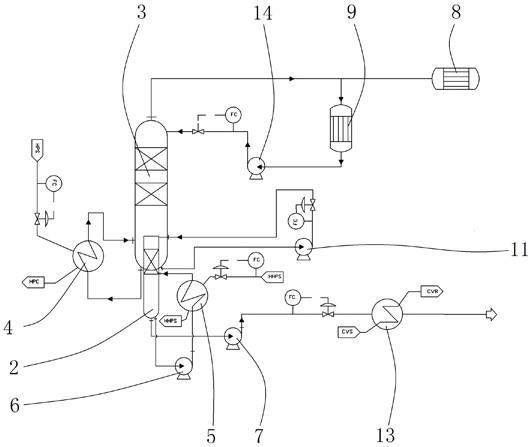

图1是本实用新型的环己酮精馏精制塔系统的实施例的原理图;

[0018]

图2是本实用新型的环己酮精馏精制塔系统的实施例的环已醇塔局部图。

[0019]

图中标号:1-支架,2-醇塔小塔,3-醇塔大塔,4-醇塔再沸器,5-醇塔小塔再沸器,6-醇塔小塔再沸器循环泵,7-醇塔小塔釜液泵,8-醇脱氢预热器,9-醇塔回流罐,10-加强肋板,11-醇塔釜液循环泵,12-分布器,13-重油冷却器,14-冷却环已醇液回流泵。

具体实施方式

[0020]

本实用新型的环己酮精馏精制塔系统的实施例的原理图如图1所示,包括支架1、环已醇塔、醇塔再沸器4、醇塔小塔再沸器5、醇塔小塔再沸器循环泵6、醇塔小塔釜液泵7、醇脱氢预热器8,以及与中间罐区相连的重油冷却器13,支架1用于支撑环已醇塔。

[0021]

如图2所示,环已醇塔包括醇塔大塔3和醇塔小塔2,醇塔小塔2上部分插入醇塔大塔3的底部内;在本实施例中,醇塔小塔2的侧壁与醇塔大塔3底部之间采用焊接密封连接;

采用焊接密封连接,使醇塔小塔2的上部分耦合在醇塔大塔3底部,并使醇塔小塔2与醇塔大塔3形成一个整体,醇塔大塔3与醇塔小塔2的连接处采用焊接密封连接,提高醇塔大塔3的密封性,防止液相醇酮从连接处渗漏。在醇塔大塔3的底端面上设置向下延伸加强肋板10,加强肋板10的两相邻侧面分别与醇塔大塔3的底端面和醇塔小塔2的侧面焊接连接,从而提高醇塔小塔2与醇塔大塔3的连接强度和连接稳定性。在其他实施例中,可在醇塔大塔底端设置有供醇塔小塔插穿的套筒,醇塔大塔通过套筒与醇塔小塔侧面焊接密封连接。

[0022]

醇塔小塔2的顶端开口,醇塔小塔2的底端设置用于将液相醇酮排出的排出口;环己酮精馏精制塔系统还包括醇塔釜液循环泵11;醇塔釜液循环泵11一端与醇塔大塔3底部相连,另一端与醇塔小塔2顶部相连;醇塔釜液循环泵11将位于醇塔大塔3底端的液相醇酮转运至醇塔小塔2内进行精馏;位于醇塔大塔3底端的液相醇酮在醇塔大塔3内蒸馏时间最长,液相醇酮中重油含量高,有利于进一步提高精馏后液相醇酮中重油的含量。

[0023]

在醇塔小塔2的顶端部设置有分布器12,分布器12与醇塔釜液循环泵11相连。分布器12为均匀分布器,用于将液相醇酮均匀的打入醇塔小塔2的顶部,使进入醇塔小塔2的液相醇酮受热均匀,有利于液相醇酮中环已醇的挥发。在其他实施例中,在醇塔小塔的顶端部未设置分布器,将与醇塔釜液循环泵连接的管道直接与醇塔小塔顶端部连通。

[0024]

醇塔再沸器4的两端采用管道分别与醇塔大塔3的侧壁与底部相连;使醇塔再沸器4与醇塔大塔3之间形成循环回路,醇塔再沸器4为醇塔大塔3的蒸馏提供热源。醇塔小塔再沸器循环泵6与醇塔小塔再沸器5之间连接后两端采用管道分别与醇塔小塔2的侧壁与底部相连;使醇塔小塔再沸器循环泵6、醇塔小塔再沸器5与醇塔小塔2之间形成循环回路,醇塔小塔再沸器5为醇塔小塔2的精馏提供热源;通过设置醇塔小塔再沸器循环泵6,加快循环回路中加热介质的流动,提高醇塔小塔2的加热效率。

[0025]

醇塔小塔釜液泵7一端采用管道与醇塔小塔2的排出口相连,醇塔小塔釜液泵7出口与重油冷却器13相连;醇塔小塔釜液泵7使在醇塔小塔2内精馏后的液相醇酮加速流向重油冷却器13;从而提高精馏效率,减少环已醇的外排量。

[0026]

在醇塔大塔3的顶部采用管路与醇脱氢预热器8连通;在醇塔大塔3顶部与醇脱氢预热器8之间的管路上设置有用于收集冷却环已醇液的醇塔回流罐9,在醇塔回流罐9与醇塔大塔3之间还设置有用于将冷却环已醇液抽回醇塔大塔3内的冷却环已醇液回流泵14;醇塔回流罐9收集在流向醇脱氢预热器8提前冷却液化的冷却环已醇液,并将其抽回醇塔大塔3内重新精馏;减少冷却环已醇液流向醇脱氢预热器8,有利于下一步的脱氢反应。 在其他实施例中,在考虑施工成本和工艺的前提条件下,可将设置在醇塔大塔顶部与醇脱氢预热器之间的管路靠醇塔大塔顶头的一端向下倾斜,使冷却环已醇液回流至醇塔大塔内。

[0027]

使用时,液相醇酮加入醇塔大塔3内,液相醇酮的液面低于醇塔小塔2的顶端部;在醇塔再沸器4不断为醇塔大塔3提供热源,对液相醇酮蒸馏,使液相醇酮中部分环已醇挥发;通过醇塔釜液循环泵11将位于醇塔大塔3底端的液相醇酮运送至醇塔小塔2的分布器12;并均匀打入醇塔小塔2的顶部内。在醇塔小塔再沸器循环泵6与醇塔小塔再沸器5的作用下,不断为醇塔小塔2提供热源,并进一步精馏;从而提高液相醇酮中重油的含量;完成精馏的液相醇酮从醇塔小塔2的排出口流向重油冷却器13;蒸发的环已醇气体经冷却后,从醇塔大塔3顶部流向醇脱氢预热器8。

[0028]

在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固

定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0029]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1