高温细颗粒脱除系统的制作方法

[0001]

本实用新型涉及烟气除尘装置技术领域,尤其涉及一种基于电荷引入原理的高温细颗粒脱除技术。

背景技术:

[0002]

高温细颗粒物的脱除在很多工业领域均有需求,如炼油厂催化裂化装置高温烟气携带的催化剂粉尘对烟气余热回收机组、锅炉系统以及脱硫脱硝系统,均会产生较大影响。通常再生烟气中所含催化剂经过两级旋风分离器分离后,大部分催化剂被分离下来返回装置,小部分催化剂随烟气进入三旋作进一步分离,但经过两级旋风分离器后烟气中的催化剂颗粒粒径普遍较小,第三级旋风分离器分离效率普遍不高,因此,本发明人认为:在现有技术条件下,要运用三旋技术实现粒径细小的催化剂颗粒的高效回收难度非常大,而较多的随烟气带出的催化剂颗粒不仅造成了烟机运行周期缩短,装置运行的经济性明显下降,后续的锅炉热交换也因积灰带来损失,脱硫脱硝单元产生的固体废弃物因其包含有催化裂化催化剂上沉积的重金属被定义为危险废弃物。

[0003]

另外,本发明人发现:尽管与旋风除尘器相比,采用静电除尘能够更有效脱除细颗粒物,但是在高温场中运用电除尘法存在电极线放电不稳定等问题,直接影响静电除尘的脱除效率。

技术实现要素:

[0004]

针对上述存在的问题,本实用新型旨在提供一种基于电荷引入原理的高温细颗粒脱除系统。本实用新型基于荷电原理,从适宜的条件下产生足够多的电荷后引入高温环境内使细颗粒荷电、团聚长大,很好地克服了高温环境下静电除尘器放电不稳定、细颗粒难以有有效荷电的问题。

[0005]

为实现上述发明目的,本实用新型公开了下述技术方案:

[0006]

本实用新型公开一种高温细颗粒脱除系统,包括:场外电荷发生器、高温细颗粒/电荷混合器、细颗粒脱除装置;其中:

[0007]

所述场外电荷发生器包括:腔体、风机、导流板、孔板式极板、芒刺式电极和第一负极性高压电源;所述腔体的一端为进气口,另一端为出气口,所述风机与腔体的进气口连接,所述导流板设置在腔体的进气口中,所述孔板式极板设置在腔体中,且孔板式极板为多组,该多组孔板式极板均垂直于腔体的中心轴线设置,所述芒刺式电极设置在每两组孔板式极板之间,且芒刺式电极与第一负极性高压电源连接。

[0008]

所述高温细颗粒/电荷混合器包括混合器和主烟道,所述主烟道的一端为入口,另一端为出口,所述高温细颗粒/电荷混合器设置在主烟道中,所述腔体的出气口与所述高温细颗粒/电荷混合器连接;待处理气体从所述入口进入主烟道中的混合器中,然后与同样进入高温细颗粒/电荷混合器的载有电荷的气流混合,然后再进入细颗粒脱除装置中进行细颗粒的脱除。

[0009]

所述细颗粒脱除装置包括高温旋风除尘器、光杆式电极和第二负极性高压电源;所述高温旋风除尘器的进口与主烟道的出口连接;所述光杆式电极设置在高温旋风除尘器的内腔中,所述第二负极性高压电源与光杆式电极连接。

[0010]

作为进一步的技术方案,本实用新型提供另外一种场外电荷发生器,包括:腔体、风机、均流板、第三负极性高压电源、放电极和阳极板;所述腔体的一端为进气口,另一端为出气口,所述风机与腔体的进气口连接,所述均流板设置在腔体的进气口中,所述放电极和阳极板均平行于腔体的中心轴线设置在腔体中,且放电极和阳极板交叉排列;所述第三负极性高压电源与放电极连接。

[0011]

作为进一步的技术方案,所述场外电荷发生器还包括接地极,所述接地极与孔板式极板或者阳极板连接。

[0012]

作为进一步的技术方案,所述孔板式极板或阳极板和芒刺式放电极与之间的直线距离为10-100mm。

[0013]

作为进一步的技术方案,所述孔板式极板的开孔率在35-75%之间,孔直径不大于50mm。

[0014]

作为进一步的技术方案,所述高温细颗粒/电荷混合器由多点均流分布器与静态混合器组成。

[0015]

作为进一步的技术方案,所述第三负极性高压电源只提供电晕线与旋风除尘器壁面的电势差,其工作电压在起晕电压之下。

[0016]

与现有技术相比,本实用新型取得了以下有益效果:

[0017]

(1)考虑到高温环境下电极线不能稳定放电,本实用新型提出了基于引入式荷电原理,从高温场外产生足够多的电荷后引入高温场进行荷电继而完成除尘过程;高温场内除尘器采用静电耦合旋风除尘技术,将高温环境下旋风除尘与静电驱动(负极性高压电源产生的电场)相结合,一方面通过叠加静电场促进细颗粒荷电、团聚长大,另一方面通过结构优化实现静电力与惯性力等多场力的优化耦合,强化细颗粒离心运动,从而有效提高细颗粒物的收集效率。

[0018]

(2)本实用新型的系统能够显著降低烟气中携带的催化剂含量,将使脱硫脱硝固体废弃物由危险废弃物变为一般固体废弃物成为可能,从而显著降低废弃物处理成本并有利于后续的资源化利用。

附图说明

[0019]

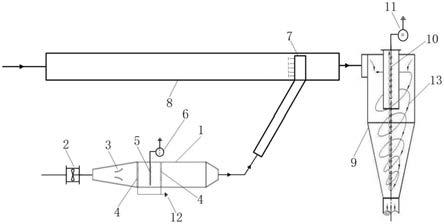

图1为本实用新型实施例1的基于电荷引入原理的高温细颗粒脱除系统的结构示意图。

[0020]

图2为本实用新型实施例2的基于电荷引入原理的高温细颗粒脱除系统的结构示意图。

[0021]

上述附图中标记分别代表:1-腔体、2-风机、3-导流板、4-孔板式极板、5-芒刺式电极、6-第一负极性高压电源、7-混合器、8-主烟道、9-高温旋风除尘器、10-光杆式电极、11-第二负极性高压电源、12-接地极、13-旋风、14-均流板、15-第三负极性高压电源、16-放电极、17-阳极板。

具体实施方式

[0022]

应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

[0023]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本实用新型的示例性实施方式。如,在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0024]

正如前文所述,在现有技术条件下,要运用三旋技术实现粒径细小的催化剂颗粒的高效回收难度非常大。因此,本实用新型提出一种基于电荷引入原理的高温细颗粒脱除方法及其系统。

[0025]

本实用新型是基于引入式荷电原理,从适宜的条件下产生足够多的电荷后引入高温环境内使细颗粒荷电、团聚长大;然后在高温环境下将旋风除尘与静电驱动相结合,实现静电力与惯性力等多场力的优化耦合,强化细颗粒的离心运动;包括如下技术方案:

[0026]

(1)以气流作为电荷的引流载体,然后将载有电荷的气流与待处理气体混合,使待处理气体中的颗粒物与电荷进行碰撞,促进细颗粒团聚与带电;

[0027]

(2)然后通过高压电源产生的电场力与旋风分离器产生的离心力对步骤(1)中的气流进行细颗粒物的收集。

[0028]

作为进一步的技术方案,所述适宜的条件是指兼顾放电与热平衡,在400℃-100℃的温度范围内产生足够的电荷。

[0029]

作为进一步的技术方案,所述适宜的条件是指兼顾放点与热平衡,在100℃-200℃的温度范围内产生足够的电荷。

[0030]

作为进一步的技术方案,步骤(1)中,所述电荷为负高压后产生的等离子体,例如,对芒刺式电极施加负高压后产生的大量等离子体。

[0031]

作为进一步的技术方案,步骤(1)中,所述气流包括空气流或氮气流;或者是自身净化且换热降温后的部分热烟气。

[0032]

作为进一步的技术方案,步骤(1)中,以预热后的气流作为电荷的引流载体,可以有效避免气流对待处理气体的温度的影响;可选地,可采用烟气余热等对气流进行加热;可以有效利用余热资源。

[0033]

现结合附图和具体实施方式对本实用新型的系统进一步进行说明。

[0034]

实施例1

[0035]

参考图1,一种高温细颗粒脱除系统,包括:场外电荷发生器、高温细颗粒/电荷混合器、细颗粒脱除装置;其中:

[0036]

所述场外电荷发生器包括:腔体1、风机2、导流板3、孔板式极板4、芒刺式电极5和第一负极性高压电源6;所述腔体1的一端为进气口,另一端为出气口,所述风机2与腔体1的进气口连接,所述导流板3设置在腔体1的进气口中,所述孔板式极板4设置在腔体1中,且孔板式极板4为多组,该多组孔板式极板4均垂直于腔体1的中心轴线设置,所述芒刺式电极5设置在每两组孔板式极板4之间,且芒刺式电极5与第一负极性高压电源6连接。

[0037]

所述高温细颗粒/电荷混合器包括混合器7和主烟道8,所述主烟道8的一端为入

口,另一端为出口,所述混合器7设置在主烟道8中,所述述腔体1的出气口与所述混合器7连接;待处理气体从所述入口进入主烟道8中的混合器7中,然后与同样进入混合器7的载有电荷的气流混合,然后再进入细颗粒脱除装置中进行细颗粒的脱除。

[0038]

所述细颗粒脱除装置包括高温旋风除尘器9、光杆式电极10和第二负极性高压电源11;所述温旋风除尘器9的进口与主烟道8的出口连接;所述光杆式电极10设置在高温旋风除尘器9的内腔中,所述第二负极性高压电源11与光杆式电极10连接,以便于为高温旋风除尘器9制造静电场。

[0039]

在图1中,上部箭头为高温含尘气体入口,下部为预热后的气流。

[0040]

本实施例的场外电荷发生器的特点是:携带气流与带电粒子运动方向平行,电荷产生器两侧采用绝缘极板,沿来流气流方向处采用孔板式极板,芒刺式电极5对孔板式极板4放电产生大量等离子体。

[0041]

实施例2

[0042]

一种高温细颗粒脱除系统,同实施例1,区别在于:参考图2,所述场外电荷发生器包括:腔体1、风机2、均流板14、第三负极性高压电源15、放电极16和阳极板17;所述腔体1的一端为进气口,另一端为出气口,所述风机2与腔体1的进气口连接,所述均流板14设置在腔体1的进气口中,所述放电极16和阳极板17均平行于腔体1的中心轴线设置在腔体中,且放电极16和阳极板17交叉排列;所述第三负极性高压电源15与放电极16连接。

[0043]

在图2中,上部箭头为高温含尘气体入口,下部为预热后的气流。

[0044]

本实施例的场外电荷发生器的特点是:携带气流与带电粒子运动方向垂直,电荷产生器采用放电极16和阳极板17(金属极板),放电极16对阳极板17放电产生大量等离子体。

[0045]

实施例3

[0046]

一种高温细颗粒脱除系统,同实施例1,区别在于:所述场外电荷发生器还包括接地极12,所述接地极12与孔板式极板4连接;所述混合器7由多点均流分布器与静态混合器组成。

[0047]

实施例4

[0048]

一种高温细颗粒脱除系统,同实施例2,区别在于:所述场外电荷发生器还包括接地极12,所述接地极12与阳极板17连接;所述混合器7由多点均流分布器与静态混合器组成。

[0049]

实施例5

[0050]

一种高温细颗粒脱除系统,同实施例1,区别在于:所述孔板式极板3和芒刺式放电极4与之间的直线距离为40mm。所述孔板式极板3的开孔率为75%,且孔直径不大于50mm;所述第三负极性高压电源15只提供电晕线与旋风除尘器壁面的电势差,其工作电压在起晕电压之下。

[0051]

实施例6

[0052]

一种高温细颗粒脱除系统,同实施例1,区别在于:所述孔板式极板3和芒刺式放电极4与之间的直线距离为40mm。所述孔板式极板3的开孔率为35%,且孔直径不大于50mm。

[0053]

实施例7

[0054]

一种高温细颗粒脱除方法,以图1所述的系统为该方法的实施场所,包括如下步

骤:

[0055]

(1)以余热加热至温度不高于200℃的空气(热空气)或自身净化且换热降温后的部分热烟气作为电荷的引流载体,通过引风机2将该空气引入腔体1中,同时接通第一负极性高压电源6,芒刺式电极5对孔板式极板4放电产生大量等离子体;

[0056]

(2)然后将载有等离子体的热空气与高温含尘气体(烟气)混合,使烟气中的颗粒物与等离子体进行碰撞,促进细颗粒团聚与带电;

[0057]

(3)碰撞、团聚后的烟气进入温旋风除尘器9中,然后通过第三负极性高压电源15产生的电场与旋风分离器中旋风13产生的离心力对步骤(1)中的气流进行细颗粒物的收集,即得。

[0058]

以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1