反应检测板焊接结构及微流控芯片组装结构的制作方法

[0001]

本实用新型属于生物医学检测装置技术领域,具体涉及一种便于芯片焊接组装的反应检测板焊接结构。

背景技术:

[0002]

在疾病的检测诊断过程中,取离体样本进行体外检测,根据生化特征指标和标志物的定性定量分析来判断机体状态,是非常重要且有效的途径,一般称为体外诊断。一些经典的体外诊断技术已经成为临床检查的常规项目,如血常规分析、血脂分析、肝功能检测等,近年来,随着基础医学和生物医学工程技术的发展,新的疾病标志物和检测手段不断涌现,体外诊断技术飞速发展,如以核酸为标志物结合pcr技术是微生物感染特别是病毒感染的鉴别领域最可靠的手段。pcr技术虽然已有一定的历史,但使用离体样本时,需要多个阶段的处理,包括预处理、扩增分化等,每个阶段还包括多个操作步骤。部分或全部步骤都在体外进行时,操作效率低。专利文献cn107541452a 公开了一种微流控芯片及芯片组件,较传统检测设备,该芯片及芯片组件能够实现核酸检测中样本预处理和扩增分离的一体化、全集成操作,提升了检测效率。然而,该芯片还待改进,以进一步降低反应试剂用量、提升灵敏性、提高可靠性,从而取得更好的经济性和综合效率。

技术实现要素:

[0003]

有鉴于此,本实用新型的目的之一在于提供一种便于微流控芯片组装成型的反应检测板焊接结构。其技术方案如下:

[0004]

一种反应检测板焊接结构,包括检测板本体,该检测板本体的上表面设有流道,其关键在于,所述检测板本体上表面还设有焊接凸缘,该焊接凸缘围绕所述流道设置,该焊接凸缘靠近所述检测板本体上表面边缘,该焊接凸缘两侧的所述检测板本体上表面分别开设有熔液容纳腔,两个所述熔液容纳腔分别沿着所述焊接凸缘的走向设置。

[0005]

采用以上设计,是由于反应检测板与储液块以焊接方式组装,中间夹设弹性膜将流道封闭,焊接时依靠焊接凸缘的熔化来将二者连接,焊接凸缘围绕流道设置,焊接凸缘既可以是间断分布,也可以是连续分布,保证连接强度,在焊接凸缘的两侧分别设置熔液容纳腔,便于容纳多余的熔体,防止多余熔体沉积在对接表面,保证对界面贴合严密,保证装配精度。

[0006]

作为优选技术方案,上述检测板本体上表面边缘设有抵接台,该抵接台的上表面设有所述焊接凸缘,该焊接凸缘两侧的所述抵接台的上表面开设有所述熔液容纳腔。

[0007]

采用以上设计,抵接台高于检测板本体上表面,从而形成容纳空间,便于覆盖流道的弹性膜安装在该容纳空间内。

[0008]

作为优选技术方案,上述抵接台和所述焊接凸缘均呈封闭环状,所述抵接台沿着所述检测板本体的边缘连续设置,所述焊接凸缘连续设置在所述抵接台的环状上表面。

[0009]

采用以上设计,保证焊接连接的强度,并防止漏液。

[0010]

作为优选技术方案,上述焊接凸缘靠近所述抵接台的内缘,两个所述熔液容纳腔分别为位于所述焊接凸缘内侧的环形凹陷和位于所述焊接凸缘外侧的环形槽。

[0011]

采用以上设计,由于抵接台具有一定宽度,焊接凸缘靠近所述抵接台的内缘,使得抵接台外缘部分用于组装定位,因此在焊接凸缘外侧设置开设环形槽,而焊接凸缘内侧的抵接台较窄,因此开设环形凹陷,装配后该环形凹陷与储液块的侧壁之间也形成容纳槽用于容纳多余熔体。

[0012]

作为优选技术方案,上述焊接凸缘的宽度从上往下依次增大。

[0013]

采用以上设计,便于熔体向下流动。

[0014]

本实用新型的目的之二在于提供一种微流控芯片组装结构。其技术方案如下:

[0015]

一种微流控芯片组装结构,包括反应检测板,该反应检测板具有上述的焊接结构,其关键在于,还包括储液块,所述储液块的下表面用于与所述反应检测板抵靠配合,所述储液块的侧壁上套设有对接环,该对接环用于与所述抵接台对接;

[0016]

所述对接环的下表面高于所述储液块的下表面,以与所述储液块的侧壁形成对接台阶,该对接台阶与所述抵接台的上表面内缘适配。

[0017]

采用以上设计,保证储液块与反应检测板精密配合。

[0018]

作为优选技术方案,上述储液块的侧壁上一体成型有所述对接环,该对接环与所述抵接台厚度相等。

[0019]

采用以上设计,便于成型和焊接组装。

[0020]

作为优选技术方案,上述组装结构还包括弹性膜,该弹性膜的形状与所述储液块的下表面形状适配。

[0021]

采用以上设计,便于弹性膜被抵接台所约束从而准确定位在反应检测板的上表面,使得弹性膜上成型的单向阀与储液块与反应检测板上的相应结构对齐。

[0022]

与现有技术相比,本实用新型的有益效果:反应检测板与储液块焊接连接时,依靠焊接凸缘的熔化来将二者连接,在焊接凸缘的两侧分别设置熔液容纳腔,便于容纳多余的熔体,防止多余熔体沉积在对接表面,导致焊接质量下降,保证装配精度。

附图说明

[0023]

图1为实施例一的结构示意图;

[0024]

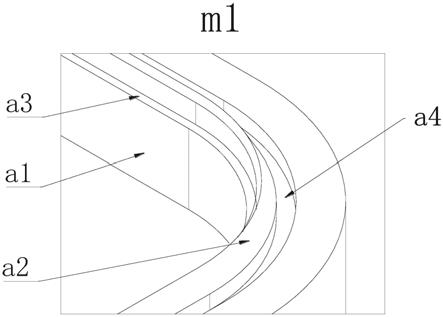

图2为图1中m1部放大图;

[0025]

图3为图2的剖面图;

[0026]

图4为实施例二的结构示意图;

[0027]

图5为图4中m2部放大图;

[0028]

图6为反应检测板的结构示意图;

[0029]

图7为反应检测板的俯视图;

[0030]

图8为图7中a-a剖视图;

[0031]

图9为储液块的结构示意图;

[0032]

图10为图9的后视图;

[0033]

图11为图9中b-b剖视图;

[0034]

图12为弹性膜的结构示意图;

[0035]

图13为图12中c-c剖面图。

具体实施方式

[0036]

以下结合实施例和附图对本实用新型作进一步说明。

[0037]

实施例一

[0038]

如图1~3所示,一种反应检测板焊接结构,包括检测板本体,该检测板本体的上表面开设有槽状的流道100,围绕该流道100还设有抵接台a1,该抵接台a1上表面设有焊接凸缘a2,该焊接凸缘a2两侧的所述抵接台a1上表面分别开设有熔液容纳腔,两个所述熔液容纳腔分别沿着所述焊接凸缘a2的走向设置。

[0039]

所述抵接台a1和所述焊接凸缘a2均呈封闭环状,所述抵接台a1沿着所述检测板本体的边缘连续设置,所述焊接凸缘a2连续设置在所述抵接台a1 上表面中部。其中,如图3所示,位于所述焊接凸缘a2内侧的所述熔液容纳腔为环形凹陷a3,位于所述焊接凸缘a2外侧的所述熔液容纳腔为环形槽a4。

[0040]

所述焊接凸缘a2的宽度从上往下依次增大。

[0041]

实施例二

[0042]

如图4和5所示,一种微流控芯片组装结构,包括反应检测板a、储液块 b和弹性膜c,所述反应检测板a具有实施例一所述的焊接结构,所述储液块 b的下表面用于与所述反应检测板a抵靠配合,所述储液块b的侧壁上一体成型有对接环b1,该对接环b1靠近所述储液块b的下表面,该对接环b1与所述抵接台a1厚度相等。

[0043]

所述对接环b1的下表面高于所述储液块b的下表面,以与所述储液块b 的侧壁形成对接台阶b2,该对接台阶b2与所述抵接台a1的上表面内缘适配。所述弹性膜c的形状与所述储液块b的下表面形状适配。

[0044]

芯片组装成产品后,成品使用时方位也如图4,即储液块b在上方,反应检测板a在下方并水平设置。

[0045]

本实施例的组装结构用于实施例三的检测芯片的成型组装。

[0046]

实施例三

[0047]

如图4~13所示,一种基于微流控技术的检测芯片,包括芯片本体,该芯片本体上设有流道100、进液单元200、反应检测单元300和废液回收单元 500,所述流道100位于所述芯片本体内,所述进液单元200、反应检测单元 300和废液回收单元500依次从所述流道100的上游端到下游端方向与该流道100连通。所述反应检测单元300包括检测池310和两个流道开关单元400,该检测池310位于所述流道100上,在该检测池310的上游和下游各设有一个所述流道开关单元400。图4示意了芯片组装前各部件的结构。

[0048]

所述检测池310正对的所述芯片本体上开设有检测孔330,该检测孔330 的外端开口于所述芯片本体表面,该检测孔330的内端与所述检测池310连通,所述检测池310的开口上覆盖有透明盖膜320,所述检测孔330与所述检测池310被所述透明盖膜320分隔开。使用时,芯片的检测孔330开口朝上。由于检测过程中需要对检测池310加热,而加热时,液体稍膨胀,透明盖膜 320在液体膨胀时向检测孔330的方向外凸变形,从而适应液体体积变化,但仍然保持了检测池310的密封,防止液体渗漏。

[0049]

所述流道开关单元400包括截流块410、气动压紧机构。所述气动压紧机构包括压

紧导向孔420和压紧胶塞430,所述压紧导向孔420的外端穿出所述芯片本体表面,所述压紧导向孔420的内端与所述流道100连通,所述压紧导向孔420的内端朝向所述截流块410。

[0050]

如图11,所述压紧导向孔420内滑动设置有所述压紧胶塞430。

[0051]

所述截流块410横向设置在所述流道100内并与其侧壁和底壁连接,所述截流块410对应压紧导向孔420的内端的表面为压紧抵靠面411,该压紧抵靠面411正对所述压紧胶塞430。

[0052]

所述透明盖膜320向所述检测池310的两端分别延伸至所述检测池310 上下游的所述截流块410与所述压紧导向孔420的内端之间。所述压紧导向孔420内加压使压紧胶塞430将所述透明盖膜320抵紧所述截流块410时,阻断所述流道100。

[0053]

所述检测池310呈椭圆形,所述检测池310沿着所述流道100方向设置,所述检测孔330的截面也呈椭圆形,该检测孔330的截面长轴方向与所述检测池310的方向一致。

[0054]

所述透明盖膜320上设有减薄凹缺321。所述减薄凹缺321可以是开设在所述透明盖膜320任意一侧表面的内凹缺口,也可以是开设在所述透明盖膜 320任意一侧表面的狭缝。减薄凹缺321的主要作用是降低透明盖膜320在该处的刚度,使其更易变形,从而更好地适应检测池310加热时液体膨胀带来的体积改变。

[0055]

本实施例中,所述减薄凹缺321为设置在所述透明盖膜320朝向检测池 310的表面上的狭缝,该狭缝沿着所述检测池310的长轴方向设置。该狭缝沿着所述透明盖膜320的表面向所述检测池310的两端分别延伸至所述检测池 310上下游的所述截流块410。

[0056]

如图11所示,所述压紧导向孔420包括共孔心线的滑动段421和压紧段 422,所述压紧段422与所述滑动段421的内端相连,所述压紧段422的内径大于所述滑动段421的内径,二者之间的连接处形成胶塞限位台阶。压紧胶塞430处于自由状态时,其直径略大于滑动段421的内径,即压紧胶塞430 位于滑动段421内时处于环向受压状态。当向压紧导向孔420通入正压时,所述压紧胶塞430滑动至压紧段422并抵紧透明盖膜320,同时胶塞限位台阶可防止压紧胶塞430向外退出,从而提高密封可靠性。

[0057]

为便于压紧胶塞430滑动,防止出现压缩空气层影响密封效果,所述滑动段421的内壁设有排气槽423,该排气槽423沿其内壁延伸至所述滑动段 421的外端口。

[0058]

如图6和7所示,在所述检测池310的任意一端还设有两个定位块311,两个所述定位块311顺着所述流道100延伸方向排布,两个所述定位块311 之间设有吸附载体312。所述吸附载体312可以是滤纸。

[0059]

所述进液单元200包括储液槽210,所述储液槽210的进液口位于所述芯片本体表面,所述储液槽210的出液口正对所述流道100并与其相连,所述储液槽210的出液口正对的所述流道100上设有进液缓冲池220,所述储液槽 210的出液口与所述进液缓冲池220之间连接有进液单向阀230。

[0060]

所述进液单元200包括一个样本单元和至少一个试剂单元,所述样本单元连接在所述流道100的上游端,所述样本单元和所述反应检测单元300之间的所述流道100上连接有所述试剂单元。

[0061]

所述试剂单元至少有两个,最靠近所述反应检测单元300的所述试剂单元的进液缓冲池220内立设有防回流挡板240,该防回流挡板240与所述进液缓冲池220的侧壁和底壁连接,该防回流挡板240位于所述进液缓冲池220 远离所述反应检测单元300的一端,所述

防回流挡板240的高度低于所述进液缓冲池220的深度。防回流挡板240能尽可能减少从上方的储液槽210内流出的试剂向流道100上游流动导致试剂损耗。

[0062]

如图7所示,所述防回流挡板240包括弧形板241,该弧形板241的凹面朝向所述进液缓冲池220的中心,该弧形板241的边缘与所述进液缓冲池220 的侧壁和底壁连接,设置弧形板241是为了尽量保持进液缓冲池220的容积。

[0063]

如图11所示,最靠近所述反应检测单元300的所述储液槽210包括小径部211,靠近所述储液槽210的出液口的所述储液槽210节段内径收缩形成所述小径部211,该小径部211的内径小于所述储液槽210进液口段的内径。

[0064]

设置小径部211和防回流挡板240主要是为了减少从该试剂单元注入的试剂的用量,这是由于该种试剂价格较高。试剂单元最靠近所述反应检测单元300,也是为了减少试剂在流道上的损耗,节约成本。

[0065]

所述废液回收单元500包括废液槽510,所述废液槽510的进液口与所述流道100的下游端连接,所述废液槽510的出液口开口于所述芯片本体表面,所述废液槽510的进液口正对的所述流道100上设有回流缓冲池520,所述废液槽510的进液口与所述回流缓冲池520之间连接有回流单向阀530。

[0066]

整体上,所述芯片本体由储液块b和反应检测板a组装而成,所述储液块b位于所述反应检测板a上方,所述储液块b的下表面抵靠所述反应检测板a的上表面,储液块b和反应检测板a具有实施例二所描述的组装结构,二者焊接连接。二者之间夹设所述弹性膜c,弹性膜c的大小和形状与储液块b 的下表面相适应。弹性膜c和储液块b将所述流道100的开口封闭。

[0067]

如图6~8所示,所述反应检测板a呈长条形,其上表面开设有所述流道 100,该流道100呈直线状,沿着所述反应检测板a的长度方向设置。

[0068]

所述流道100的一端为上游,另一端为下游,所述流道100的上游段设有若干所述进液缓冲池220,本实施例中为三个,所述进液缓冲池220沿着所述流道100依次排布,所述进液缓冲池220由所述流道100的两侧内壁分别外扩形成。所述流道100的中部设置有所述检测池310。所述流道100的下游端设有所述回流缓冲池520,该回流缓冲池520由所述流道100的两侧内壁分别外扩形成。

[0069]

在所述进液缓冲池220和所述检测池310之间、所述检测池310与所述回流缓冲池520之间各设有一个所述截流块410。所述截流块410外还设有承压环,该承压环正对所述压紧导向孔420,用于支撑下压的所述压紧胶塞430,该承压环的上表面与所述压紧抵靠面411平齐。该承压环对应所述流道100 开设有缺口。

[0070]

如图9~11所示,所述储液块b上对应每个所述进液缓冲池220分别开设有所述储液槽210,对应所述检测池310开设有所述检测孔330,对应所述回流缓冲池520开设有所述废液槽510。所述储液槽210的进液口和出液口分别开设于所述储液块b的上表面和下表面,所述废液槽510的进液口和出液口分别开设于所述储液块b的下表面和上表面。所述检测孔330、压紧导向孔 420分别贯穿所述储液块b的下表面和上表面。

[0071]

所述弹性膜c可以是整体,也可以为几段拼接形成。所述弹性膜c可以是仅位于所述检测池310处的部分为透明,以形成所述透明盖膜320,也可以全部为透明。所述透明盖膜320中“透明”的意思是,该透明盖膜320允许检测光线透过,这里所说的检测光线是指采用

分光光度法进行物质含量测定时,光谱仪器发出的检测光线,或待测物质被激发所发出的荧光光线,比如,位于常见的紫外-可见光谱区或其中某一频段的光线。本实施例中,所述弹性膜 c为一个整体,由具有一定弹性的高分子材料制成,如图12和13所示,所述进液单向阀230、回流单向阀530分别成型于所述弹性膜c上,前者仅允许储液槽210内液体受压时流入流道100,后者仅允许流道内压力大于废液槽510 时,废液从流道100进入废液槽510。

[0072]

本实施例中,所述狭缝有三条,均沿着检测池310的长轴方向设置平行,其中中间的狭缝较长,两端分别延伸至上游和下游的截流块410,位于两边的两条狭缝位于检测池310上方。狭缝使得检测池310的容积可改变。中间较长的狭缝延伸至截流块410,是由于液体流经截流块410时,在正压力的作用下向上顶起弹性膜320,液体从截流块410上方漫过。在弹性膜320的下表面设置狭缝,使得弹性膜320易于向上变形形成流通孔道,同时由于液体张力作用,狭缝对液体起引导作用,便于液体流过截流块410。

[0073]

本实施例中芯片与专利文献cn107541452a中所介绍的微流控芯片的工作流程大致相同。按照预定加样和加入试剂的顺序,依次向储液槽210施加正压以打开相应的单向阀,将液体加入流道100并进入检测池310进行预处理,废液进入废液槽510。样本经各种预处理试剂预处理完成后,得到预处理样本,预处理样本和最后一种试剂在检测池310内混合,经加热反应后,直接可以在光谱仪器上检测。

[0074]

最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1