一种电子束与氧气协同脱硫脱硝的系统的制作方法

[0001]

本实用新型涉及烟气治理技术领域,涉及一种脱硫脱硝的系统,尤其涉及一种电子束与氧气协同脱硫脱硝的系统。

背景技术:

[0002]

烟气中存在的so2与氮氧化物等污染物会对大气造成严重的污染。目前的脱硫包括酸法、减法、石灰石-石膏湿法、双碱法、氨法和金属氧化物法;主要的脱硝方法包括选择性催化还原法(scr)和选择性非催化还原法(sncr),scr 法虽然可以实现较高的脱硝效率,满足烟气排放标准,但其工艺和设备系统复杂,且需要特殊的催化剂,整个系统投资与运行的成本偏高;sncr法虽然工艺和设备系统简单,投资和运行的成本较低,但其脱硝效率不高。

[0003]

利用电子束辐照烟气进行脱硫脱硝的技术是近年来发展起来的燃煤烟气净化技术,目前该技术已进入工业应用阶段。电子束烟气脱硫脱硝技术使一项利用高能电子束辐照含有硫氧化物和氮氧化物等污染物的氧气,将烟气中的主要成分电离或激发,产生活性和氧化性很强的自由基,这些自由基以极快的速度氧化烟气中的硫氧化物与氮氧化物,生成高价态的硫氧化物和氮氧化物,高价态的硫氧化物和氮氧化物与烟气中的水分及氨反应,生成主要成分为硫酸铵和硝酸铵的副产物,通过对副产物进行收集将其予以去除,实现烟气的净化。

[0004]

cn 104258702 a公开了一种电子束烟气脱硫脱硝的方法及装置,所述方法包括如下步骤:(1)将锅炉产生的烟气与第一次脱硫脱硝的烟气进行热交换,使所述锅炉产生的烟气降温;(2)将降温后的烟气混合氨气,再用水喷淋处理,完成第一次脱硫脱硝;(3)将第一次脱硫脱硝的烟气与锅炉产生的烟气进行热交换,使所述第一次脱硫脱硝的烟气再进行电子束辐照反应,完成第二次脱硫脱硝。所述电子束烟气脱硫脱硝的方法及装置能够有效地利用烟气热量,在脱硫和脱硝的两步处理过程中分别达到硫氧化物和氮氧化物的最佳脱除温度,但该方法与装置需要消耗大量的氨气,需要对含有氨气的净化尾气进行再处理。

[0005]

cn 109499326 a公开了一种烟气脱硫脱销的方法,其制备原料以及脱除方法包括以下步骤:s1,选料:选用蒸馏水,将水煮沸;s2,挑选:选用fecl3溶液;s3,fecl3溶液滴入废水中,并继续煮沸至生成红褐色液体,即可得到脱硫剂;s4,经换热器将烟气降温至50-100℃,通入得到的脱硫剂当中,进行脱硫反应;s5,将烟气通入得到的脱硝剂中,进行脱硝反应;s6,对第一次脱硫脱硝烟气同时进行紫外线照射和电子束辐照,得到第二次脱硫脱硝烟气;s7,水喷淋处理;s8,将脱硝后的焦炉烟气经引风机进行排放。所述方法需要对含有硫氧化物与氮氧化物的烟气进行两次脱硫脱硝处理,且第二次脱硫脱硝处理时需要同时进行紫外线照射和电子束照射,流程较为复杂,不利于降低烟气脱硫脱硝的成本。

[0006]

cn 208660765 u公开了一种电子束氨法脱硫脱硝反应器,所述反应器包括环形管、网罩、烟气入口、烟气出口、氨气入口、电子束入射口;所述环形管内设置所述网罩,所述烟气入口连接所述网罩罩内,所述烟气出口设置在所述网罩罩外并与所述环形管相连;所

述氨气入口设置在所述烟气入口附近并连接所述网罩罩内;所述电子束入射口设置在所述烟气入口附近,所述网罩部分处于电子束入射口射出的电子束路径上。但所述电子束氨法脱硫脱硝反应器内氨气与烟气的混合范围有限,烟气与氨气难以达到理想的混合效果,电子束辐照的效果有限。

[0007]

因此,提供一种脱硫脱硝后的净化器处理简单,烟气与脱硫脱硝所用添加物的混合程度较高且能够减少氨气排放量的电子束与氧气协同脱硫脱硝的系统,有利于提高烟气的脱硫脱硝效果并降低净化气对环境的影响。

技术实现要素:

[0008]

本实用新型的目的在于提供一种电子束与氧气协同脱硫脱硝的系统,所述系统能够提高氨气与烟气的混合效果,且能够使氧气与电子束系统,从而提高对烟气中氮氧化物与硫氧化物的处理效果。且经过处理后的尾气中氨气的含量较低,有利于对脱硫脱硝气的后处理。

[0009]

为达到此实用新型目的,本实用新型采用以下技术方案:

[0010]

本实用新型提供了一种电子束与氧气协同脱硫脱硝系统,所述系统包括除尘装置、喷淋装置、混合反应装置、吸收装置、氧气供给装置以及氨气供给装置。

[0011]

所述混合反应装置包括沿烟气流动方向依次设置于壳体内部的至少2个布气管板以及最后一个布气管板之后的电子束发生装置。

[0012]

烟气依次流经除尘装置、喷淋装置、混合反应装置与吸收装置;混合反应装置的烟气入口与第1个布气管板之间设置有氨气入口,氨气入口与氨气供给装置连接;第1个布气管板与最后1个布气管板之间设置有氧气入口,氧气入口与氧气供给装置连接。

[0013]

本实用新型所述除尘装置包括但不限于旋风分离器,只要能够去除烟气中的固体颗粒即可;所述喷淋装置包括但不限于喷淋塔,只要能够实现通过喷淋水分实现烟气的进一步除尘与降温即可;本实用新型不对除尘装置与喷淋装置的做具体的限定。此外,本实用新型所述氧气供给装置与氨气供给装置为本领域常规的能够供给氧气或氨气的装置,本实用新型在此不做具体限定。

[0014]

为了便于烟气的流动与部件的布置,所述壳体为长方体壳体或圆柱形壳体;所述混合反应装置内布气管板的数量为至少2个,例如可以是2个、3个、4个、 5个、6个或7个,本领域技术人员能够根据混合反应装置的壳体长度进行合理地设置,优选为2-6个,进一步优选为3个。

[0015]

应用所述电子束与氧气协同脱硫脱硝系统对烟气进行脱硫脱硝时,烟气首先经过除尘与喷淋降温,不仅使烟气的温度降低至适于电子束辐照的温度,还能够调整烟气的相对湿度至所需范围。经过喷淋降温的烟气与氨气混合后流经布气管板,从而使烟气与氨气得以均匀混合;而后,混合后的氨混气在更大流量的含氧气体冲击下流经布气管板,使氧气、氨气以及烟气能够均匀混合。均匀混合后的气体经电子束发生装置所发出电子束的辐照下进行反应,混合气内的o2与h2o转化为大量的

·

oh与

·

o自由基,这些自由基与烟气中的so2和氮氧化物以极快的速度发生氧化反应生成h2so4和hno3。h2so4和hno3与氨气反应生成副产物硝酸铵与硫酸铵。

[0016]

过多的氨气在氧气存在的条件下转化为no与no2,而no与no2又能够与nh3反应,通

过调整氨气、氧气以及烟气的比例,能够使经处理后的净化气中的氮氧化物与硫氧化物含量降低其nh3含量降低,降低了净化气的后续处理难度。

[0017]

本实用新型所述电子束发生装置为能够发射电子束的装置,包括设置于壳体内部并能够发出电子束的装置;或,设置于壳体对应位置的电子束发射口,设置于外部的电子束发生器将产生的电子束由电子束发射口射入混合反应装置。

[0018]

优选地,所述布气管板包括开设有通孔的塔板,所述通孔连接有与之配套的气体混合管。

[0019]

本实用新型所述通孔连接有与之配套的气体混合管是指,气体混合管的直径与与之连接的通孔的直径相等,以使气体混合管起到导流作用。氨气与烟气流过气体混合管完成初步混合,然后再与含氧气体混合,最终所得混合气中氧气、氨气与烟气均匀分布。

[0020]

优选地,所述气体混合管的中心轴处设置有固定件,固定件上间隔设置有随烟气流动而转动的旋转件。

[0021]

本实用新型所述旋转件包括但不限于螺旋桨叶,螺旋桨叶能够在流动气体的推动下转动,同时改变流动气体的流动方向,从而提高气体的湍动程度。本领域技术人员能够根据气体混合管的长度对旋转件的数量进行合理地设置;作为优选技术方案,所述固定件上均匀等间隔设置有至少3个旋转件。

[0022]

优选地,沿烟气流动方向,所述旋转件的旋转轴两侧设置有挡风件。

[0023]

本实用新型所述挡风件固定于所述固定件并设置于旋转件的旋转轴两侧,不仅能够起到对旋转件的限位作用,还能够降低气体中固体颗粒对旋转件旋转轴的不利影响,从而提高所述旋转件的使用寿命。

[0024]

优选地,所述气体混合管的长径比为5-15,例如可以是5、6、7、8、9、10、 11、12、13、14或15,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

[0025]

优选地,所述塔板由塔板的中心沿塔板的径向方向设置有4-8层通孔,各层通孔呈圆形阵列布置,其中第1层通孔为位于塔板中心的1个通孔。

[0026]

所述塔板上的通孔层数为4-8层,例如可以是4层、5层、6层、7层或8 层,本领域技术人员能够根据塔板的大小以及通孔的直径对通孔的层数以及相邻两层之间的间距进行合理地设置,本实用新型在此不做过多的限定。

[0027]

优选地,各层通孔的直径相等。

[0028]

本实用新型不对塔板上各层通孔的数量以及直径做具体限定,只要使塔板的空间得到充分利用即可,本领域技术人员能够根据加工成本以及难度进行合理地设置。

[0029]

优选地,其特征在于,所述吸收装置包括吸收横管与吸收竖管,吸收竖管的底端与吸收横管的一端连接。所述吸收横管相对于连接吸收竖管的另一端设置有脱硫脱硝气入口,脱硫脱硝气入口通过变径与吸收横管连接;吸收横管的管腔内设置有喷淋横管,喷淋横管靠近脱硫脱硝气入口的一侧设置有锥形分流板。所述吸收竖管的顶端设置有净化气出口;吸收竖管的管腔内设置有喷淋竖管;喷淋竖管与净化气出口之间设置有除雾装置;所述吸收横管底部连接有吸收液储腔,吸收液储腔内的吸收液通过输送装置分别独立地与喷淋竖管的底部以及喷淋横管远离脱硫脱硝气入口的一侧连接。

[0030]

应用本实用新型提供的吸收装置对脱硫脱硝气进行吸收时,脱硫脱硝气由脱硫脱硝气入口进入吸收横管,在锥形分流板的分流作用下流入喷淋横管的四周,从而使脱硫脱

硝气与由喷淋横管喷出的吸收液均匀接触,完成吸收液与脱硫脱硝气的初步吸收。

[0031]

经过初步吸收的脱硫脱硝气的温度下降,流入吸收竖管的烟气自下而上流动,与由喷淋竖管喷出的吸收液逆流接触,从而完成吸收液与脱硫脱硝气的深度吸收。经过净化后的脱硫脱硝气在经过除雾装置的除雾处理后,由净化气出口流出。

[0032]

优选地,所述喷淋横管沿其轴向方向设置有4-10层喷嘴,每层喷嘴包括沿喷淋横管径向方向均匀布置的3-6个喷嘴。

[0033]

所述喷淋横管轴向方向上喷嘴的层数为4-10层,例如可以是4层、5层、6 层、7层、8层、9层或10层;所述沿喷淋横管轴向方向设置4-10层喷嘴为均匀设置4-10层喷嘴,所述均匀为相邻两层喷嘴等间距设置,本领域技术人员能够根据喷淋横管的长度对相邻两层喷嘴的间距进行合理地设置。每层喷嘴的3-6 个喷嘴均匀布置是指,当为3个喷嘴时,相邻2个喷嘴的夹角为120

°

;当为4 个喷嘴时,相邻2个喷嘴的夹角为90

°

;当为5个喷嘴时,相邻2个喷嘴的夹角为72

°

;当为6个喷嘴时,相邻2个喷嘴的夹角为60

°

。

[0034]

优选地,所述喷淋竖管沿其轴向方向设置有4-10层喷嘴,每层喷嘴包括沿喷淋竖管径向方向均匀布置的3-6个喷嘴。

[0035]

所述喷淋竖管轴向方向上喷嘴的层数为4-10层,例如可以是4层、5层、6 层、7层、8层、9层或10层;所述沿喷淋竖管轴向方向设置4-10层喷嘴为均匀设置4-10层喷嘴,所述均匀为相邻两层喷嘴等间距设置,本领域技术人员能够根据喷淋竖管的长度对相邻两层喷嘴的间距进行合理地设置。每层喷嘴的3-6 个喷嘴均匀布置是指,当为3个喷嘴时,相邻2个喷嘴的夹角为120

°

;当为4 个喷嘴时,相邻2个喷嘴的夹角为90

°

;当为5个喷嘴时,相邻2个喷嘴的夹角为72

°

;当为6个喷嘴时,相邻2个喷嘴的夹角为60

°

。

[0036]

本实用新型提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法包括如下步骤:

[0037]

(1)烟气经除尘降温后与氨气混合,形成氨混气;

[0038]

(2)混合氧气与步骤(1)所得氨混气,对得到的混合气进行电子束辐照反应,得到脱硫脱硝气;

[0039]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液。

[0040]

优选地,步骤(1)所述烟气经除尘降温后的温度为50-70℃,例如可以是 50℃、55℃、60℃、65℃或70℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;相对湿度为60-80%,例如可以是60%、65%、70%、75%或80%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

[0041]

优选地,步骤(1)所述烟气的流量为200000-300000nm3/h,例如可以是 200000nm3/h、210000nm3/h、220000nm3/h、230000nm3/h、240000nm3/h、 250000nm3/h、260000nm3/h、270000nm3/h或300000nm3/h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

[0042]

优选地,步骤(1)所述烟气中so2的质量浓度为500-800mg/nm3,例如可以是500mg/nm3、550mg/nm3、600mg/nm3、650mg/nm3、700mg/nm3、750mg/nm3或800mg/nm3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;氮氧化物的质量浓度≤300mg/nm3,例如可以是100mg/nm3、150mg/nm3、 200mg/nm3、250mg/nm3或300mg/nm3,但不限于所列举的数值,

数值范围内其它未列举的数值同样适用。

[0043]

优选地,步骤(1)所述氨气与烟气中so2以及氮氧化物总摩尔量的比值为 (1-1.5):1,例如可以是1:1、1.1:1、1.2:1、1.3:1、1.4:1或1.5:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

[0044]

所述氨气与烟气中so2以及氮氧化物总摩尔量的比值为氨气摩尔量:(so2摩尔量+氮氧化物摩尔量)。

[0045]

优选地,步骤(2)所述氧气与步骤(1)所述氨气的摩尔比为(0.6-1.5):1,例如可以是0.6:1、0.7:1、0.8:1、0.9:1、1:1、1.1:1、1.2:1、1.3:1、1.4:1或1.5:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

[0046]

优选地,步骤(2)所述电子束辐照的温度为50-70℃,例如可以是50℃、 55℃、60℃、65℃或70℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

[0047]

优选地,步骤(2)所述混合气进行电子束辐照反应的时间为10-20s,例如可以是10s、12s、15s、16s、18s或20s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

[0048]

优选地,步骤(3)所述吸收液为水和/或氨水。

[0049]

过多的氨气有利与使烟气中的氮氧化物与硫氧化物经氧化后生成硫酸铵与硝酸铵,臭氧与氨气反应会生成no与no2,no与no2与氨水又会反应生成亚硝酸铵与硝酸铵。使用水和/或氨水作为吸收液,能够进一步降低脱硫脱硝气中的总氮含量,使净化气中总氮含量进一步降低。

[0050]

作为所述方法的优选技术方案,所述方法包括如下步骤:

[0051]

(1)流量为200000-300000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为50-70℃,相对湿度为60-80%,形成氨混气;烟气中so2的质量浓度为500-800mg/nm3,氮氧化物的质量浓度≤300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为(1-1.5):1

[0052]

(2)按照摩尔比(0.6-1.5):1混合氧气与步骤(1)所得氨混气,对得到的混合气在50-70℃的条件下进行电子束辐照反应0.5-1s,得到脱硫脱硝气;

[0053]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为水和/或氨水。

[0054]

所述系统是指设备系统、装置系统或生产装置。

[0055]

相对于现有技术,本实用新型具有以下有益效果:

[0056]

(1)本实用新型利用氧气与电子束的协同作用,提高了烟气脱硫脱硝的效果,且所述电子束与氧气协同脱硫脱硝系统通过混合反应装置的应用,提高了气体的混合效果,进一步提高了烟气脱硫脱硝的效果;

[0057]

(2)本实用新型所述电子束与氧气协同脱硫脱硝系统能够在50-70℃的条件下对烟气进行处理,所需温度低;且净化气中so2、氮氧化物以及总氮含量较低。

附图说明

[0058]

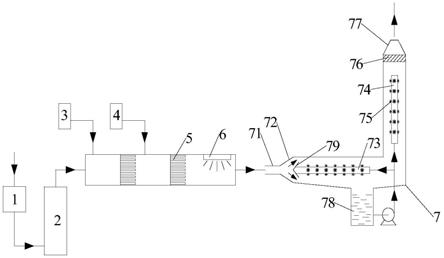

图1为本实用新型提供的电子束与氧气协同脱硫脱硝系统的结构示意图;

[0059]

图2为本实用新型提供的气体混合管的结构示意图。

[0060]

其中:1,除尘装置;2,喷淋装置;3,氨气供给装置;4,氧气供给装置; 5,布气管板;51,固定件;52,旋转件;53,挡风件;6,电子束发生装置;7,吸收装置;71,脱硫脱硝气入口;72,变径;73,喷淋横管;74,喷淋竖管; 75,喷嘴;76,除雾装置;77,净化气出口;78,吸收液储腔;79,锥形分流板。

具体实施方式

[0061]

下面通过具体实施方式来进一步说明本实用新型的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

[0062]

作为本实用新型提供的一种电子束与氧气协同脱硫脱硝的系统的优选技术方案,所述电子束与氧气协同脱硫脱硝系统的结构示意图如图1所示,包括除尘装置1、喷淋装置2、混合反应装置、吸收装置7、氧气供给装置4以及氨气供给装置3。

[0063]

所述混合反应装置包括沿烟气流动方向依次设置于壳体内部的至少2个布气管板5以及最后一个布气管板5之后的电子束发生装置6。

[0064]

烟气依次流经除尘装置1、喷淋装置2、混合反应装置与吸收装置7;混合反应装置的烟气入口与第1个布气管板5之间设置有氨气入口,氨气入口与氨气供给装置3连接;第1个布气管板5与最后1个布气管板5之间设置有氧气入口,氧气入口与氧气供给装置4连接。

[0065]

所述布气管板5包括开设有通孔的塔板,所述通孔连接有与之配套的气体混合管,所述气体混合管的结构示意图如图2所示。所述气体混合管的中心轴处设置有固定件51,固定件51上间隔设置有随烟气流动而转动的旋转件52,所述旋转件52为螺旋桨叶;沿烟气流动方向,所述旋转件52的旋转轴两侧设置有挡风件53;所述气体混合管的长径比为5-15。

[0066]

所述塔板由塔板的中心沿塔板的径向方向设置有4-8层通孔,各层通孔呈圆形阵列布置,其中第1层通孔为位于塔板中心的1个通孔。

[0067]

所述吸收装置7包括吸收横管与吸收竖管,吸收竖管的底端与吸收横管的一端连接;所述吸收横管相对于连接吸收竖管的另一端设置有脱硫脱硝气入口 71,脱硫脱硝气通过变径72与吸收横管连接;吸收横管的管腔内设置有喷淋横管73,喷淋横管73靠近脱硫脱硝气入口71的一侧设置有锥形分流板79;所述吸收竖管的顶端设置有净化气出口77;吸收竖管的管腔内设置有喷淋竖管74;喷淋竖管74与净化气出口77之间设置有除雾装置76;所述吸收横管底部连接有吸收液储腔78,吸收液储腔78内的吸收液通过输送装置分别独立地与喷淋竖管74的底部以及喷淋横管73远离脱硫脱硝气入口71的一侧连接。

[0068]

所述喷淋横管73沿其轴向方向设置有4-10层喷嘴75,每层喷嘴75包括沿喷淋横管73径向方向均匀布置的3-6个喷嘴75;优选地,所述喷淋竖管74沿其轴向方向设置有4-10层喷嘴75,每层喷嘴75包括沿喷淋竖管74径向方向均匀布置的3-6个喷嘴75。

[0069]

应用所述电子束与氧气协同脱硫脱硝系统对烟气进行脱硫脱硝时,烟气首先经过除尘与喷淋降温,不仅使烟气的温度降低至适于电子束辐照的温度,还能够调整烟气的相对湿度至所需范围。经过喷淋降温的烟气与氨气混合后流经布气管板5,从而使烟气与氨气得以均匀混合;而后,混合后的氨混气在更大流量的含氧气体冲击下流经布气管板5,使氧气、氨气以及烟气能够均匀混合。均匀混合后的气体经电子束发生装置6所发出电子束的辐照下进行反应,混合气内的o2与h2o转化为大量的

·

oh与

·

o自由基,这些自由基与烟气中的so2和氮氧化物以极快的速度发生氧化反应生成h2so4和hno3。h2so4和hno3与氨气反应生成

副产物硝酸铵与硫酸铵。

[0070]

过多的氨气在氧气存在的条件下转化为no与no2,而no与no2又能够与nh3反应,通过调整氨气、氧气以及烟气的比例,能够使经处理后的净化气中的氮氧化物与硫氧化物含量降低其nh3含量降低,降低了净化气的后续处理难度。

[0071]

实施例1

[0072]

本实施例提供了一种电子束与氧气协同脱硫脱硝系统,所述电子束与氧气协同脱硫脱硝系统包括除尘装置1、喷淋装置2、混合反应装置、吸收装置7、氧气供给装置4以及氨气供给装置3。

[0073]

所述除尘装置1为旋风分离器,所述喷淋装置2为喷淋塔。

[0074]

所述混合反应装置包括沿烟气流动方向依次设置于壳体内部的3个布气管板5以及最后一个布气管板5之后的电子束发生装置6。

[0075]

烟气依次流经除尘装置1、喷淋装置2、混合反应装置与吸收装置7;混合反应装置的烟气入口与第1个布气管板5之间设置有氨气入口,氨气入口与氨气供给装置3连接;第2个布气管板5与等3个布气管板5之间设置有氧气入口,氧气入口与氧气供给装置4连接。

[0076]

所述布气管板5包括开设有通孔的塔板,所述通孔连接有与之配套的气体混合管。所述气体混合管的中心轴处设置有固定件51,固定件51上均匀间隔设置有随烟气流动而转动的旋转件52,所述旋转件52为螺旋桨叶;沿烟气流动方向,所述旋转件52的旋转轴两侧设置有挡风件53;所述气体混合管的长径比为 10。

[0077]

所述塔板由塔板的中心沿塔板的径向方向设置有6层通孔,各层通孔呈圆形阵列布置,其中第1层通孔为位于塔板中心的1个通孔。

[0078]

所述吸收装置7包括吸收横管与吸收竖管,吸收竖管的底端与吸收横管的一端连接;所述吸收横管相对于连接吸收竖管的另一端设置有脱硫脱硝气入口 71,脱硫脱硝气通过变径72与吸收横管连接;吸收横管的管腔内设置有喷淋横管73,喷淋横管73靠近脱硫脱硝气入口71的一侧设置有锥形分流板79;所述吸收竖管的顶端设置有净化气出口77;吸收竖管的管腔内设置有喷淋竖管74;喷淋竖管74与净化气出口77之间设置有除雾装置76;所述吸收横管底部连接有吸收液储腔78,吸收液储腔78内的吸收液通过输送装置分别独立地与喷淋竖管74的底部以及喷淋横管73远离脱硫脱硝气入口71的一侧连接。

[0079]

所述喷淋横管73沿其轴向方向设置有7层喷嘴75,每层喷嘴75包括沿喷淋横管73径向方向均匀布置的4个喷嘴75;优选地,所述喷淋竖管74沿其轴向方向设置有7层喷嘴75,每层喷嘴75包括沿喷淋竖管74径向方向均匀布置的4个喷嘴75。

[0080]

实施例2

[0081]

本实施例提供了一种电子束与氧气协同脱硫脱硝系统,所述电子束与氧气协同脱硫脱硝系统包括除尘装置1、喷淋装置2、混合反应装置、吸收装置7、氧气供给装置4以及氨气供给装置3。

[0082]

所述除尘装置1为旋风分离器,所述喷淋装置2为喷淋塔。

[0083]

所述混合反应装置包括沿烟气流动方向依次设置于壳体内部的2个布气管板5以及最后一个布气管板5之后的电子束发生装置6。

[0084]

烟气依次流经除尘装置1、喷淋装置2、混合反应装置与吸收装置7;混合反应装置的烟气入口与第1个布气管板5之间设置有氨气入口,氨气入口与氨气供给装置3连接;第1

个布气管板5与第2个布气管板5之间设置有氧气入口,氧气入口与氧气供给装置4连接。

[0085]

所述布气管板5包括开设有通孔的塔板,所述通孔连接有与之配套的气体混合管。所述气体混合管的中心轴处设置有固定件51,固定件51上均匀间隔设置有随烟气流动而转动的旋转件52,所述旋转件52为螺旋桨叶;沿烟气流动方向,所述旋转件52的旋转轴两侧设置有挡风件53;所述气体混合管的长径比为 15。

[0086]

所述塔板由塔板的中心沿塔板的径向方向设置有8层通孔,各层通孔呈圆形阵列布置,其中第1层通孔为位于塔板中心的1个通孔。

[0087]

所述吸收装置7包括吸收横管与吸收竖管,吸收竖管的底端与吸收横管的一端连接;所述吸收横管相对于连接吸收竖管的另一端设置有脱硫脱硝气入口 71,脱硫脱硝气通过变径72与吸收横管连接;吸收横管的管腔内设置有喷淋横管73,喷淋横管73靠近脱硫脱硝气入口71的一侧设置有锥形分流板79;所述吸收竖管的顶端设置有净化气出口77;吸收竖管的管腔内设置有喷淋竖管74;喷淋竖管74与净化气出口77之间设置有除雾装置76;所述吸收横管底部连接有吸收液储腔78,吸收液储腔78内的吸收液通过输送装置分别独立地与喷淋竖管74的底部以及喷淋横管73远离脱硫脱硝气入口71的一侧连接。

[0088]

所述喷淋横管73沿其轴向方向设置有10层喷嘴75,每层喷嘴75包括沿喷淋横管73径向方向均匀布置的3个喷嘴75;优选地,所述喷淋竖管74沿其轴向方向设置有10层喷嘴75,每层喷嘴75包括沿喷淋竖管74径向方向均匀布置的3个喷嘴75。

[0089]

实施例3

[0090]

本实施例提供了一种电子束与氧气协同脱硫脱硝系统,所述电子束与氧气协同脱硫脱硝系统包括除尘装置1、喷淋装置2、混合反应装置、吸收装置7、氧气供给装置4以及氨气供给装置3。

[0091]

所述除尘装置1为旋风分离器,所述喷淋装置2为喷淋塔。

[0092]

所述混合反应装置包括沿烟气流动方向依次设置于壳体内部的6个布气管板5以及最后一个布气管板5之后的电子束发生装置6。

[0093]

烟气依次流经除尘装置1、喷淋装置2、混合反应装置与吸收装置7;混合反应装置的烟气入口与第1个布气管板5之间设置有氨气入口,氨气入口与氨气供给装置3连接;第5个布气管板5与第6个布气管板5之间设置有氧气入口,氧气入口与氧气供给装置4连接。

[0094]

所述布气管板5包括开设有通孔的塔板,所述通孔连接有与之配套的气体混合管。所述气体混合管的中心轴处设置有固定件51,固定件51上均匀间隔设置有随烟气流动而转动的旋转件52,所述旋转件52为螺旋桨叶;沿烟气流动方向,所述旋转件52的旋转轴两侧设置有挡风件53;所述气体混合管的长径比为 5。

[0095]

所述塔板由塔板的中心沿塔板的径向方向设置有4层通孔,各层通孔呈圆形阵列布置,其中第1层通孔为位于塔板中心的1个通孔。

[0096]

所述吸收装置7包括吸收横管与吸收竖管,吸收竖管的底端与吸收横管的一端连接;所述吸收横管相对于连接吸收竖管的另一端设置有脱硫脱硝气入口 71,脱硫脱硝气通过变径72与吸收横管连接;吸收横管的管腔内设置有喷淋横管73,喷淋横管73靠近脱硫脱硝气入口71的一侧设置有锥形分流板79;所述吸收竖管的顶端设置有净化气出口77;吸收竖管的管腔内设置有喷淋竖管74;喷淋竖管74与净化气出口77之间设置有除雾装置76;所述吸收横管底部连接有吸收液储腔78,吸收液储腔78内的吸收液通过输送装置分别独立地

与喷淋竖管74的底部以及喷淋横管73远离脱硫脱硝气入口71的一侧连接。

[0097]

所述喷淋横管73沿其轴向方向设置有4层喷嘴75,每层喷嘴75包括沿喷淋横管73径向方向均匀布置的6个喷嘴75;优选地,所述喷淋竖管74沿其轴向方向设置有4层喷嘴75,每层喷嘴75包括沿喷淋竖管74径向方向均匀布置的6个喷嘴75。

[0098]

应用例1

[0099]

本应用例提供了一种应用实施例1提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0100]

(1)流量为250000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为60℃,相对湿度为70%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1.3:1

[0101]

(2)按照摩尔比1:1混合氧气与步骤(1)所得氨混气,对得到的混合气在 60℃的条件下进行电子束辐照反应0.8s,得到脱硫脱硝气;

[0102]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为氨水。

[0103]

应用例2

[0104]

本应用例提供了一种应用实施例1提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0105]

(1)流量为210000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为65℃,相对湿度为75%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1.2:1

[0106]

(2)按照摩尔比0.8:1混合氧气与步骤(1)所得氨混气,对得到的混合气在65℃的条件下进行电子束辐照反应0.6s,得到脱硫脱硝气;

[0107]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为氨水。

[0108]

应用例3

[0109]

本应用例提供了一种应用实施例1提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0110]

(1)流量为270000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为55℃,相对湿度为65%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1.4:1

[0111]

(2)按照摩尔比1.2:1混合氧气与步骤(1)所得氨混气,对得到的混合气在55℃的条件下进行电子束辐照反应0.9s,得到脱硫脱硝气;

[0112]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为氨水。

[0113]

应用例4

[0114]

本应用例提供了一种应用实施例1提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0115]

(1)流量为200000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为70℃,相对湿度为80%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质

量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1:1

[0116]

(2)按照摩尔比1.5:1混合氧气与步骤(1)所得氨混气,对得到的混合气在70℃的条件下进行电子束辐照反应0.5s,得到脱硫脱硝气;

[0117]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为氨水。

[0118]

应用例5

[0119]

本应用例提供了一种应用实施例1提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0120]

(1)流量为300000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为50℃,相对湿度为60%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1.5:1

[0121]

(2)按照摩尔比0.6:1混合氧气与步骤(1)所得氨混气,对得到的混合气在50℃的条件下进行电子束辐照反应1s,得到脱硫脱硝气;

[0122]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为氨水。

[0123]

应用例6

[0124]

本应用例提供了一种应用实施例2提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0125]

(1)流量为250000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为60℃,相对湿度为70%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1.3:1

[0126]

(2)按照摩尔比1:1混合氧气与步骤(1)所得氨混气,对得到的混合气在 60℃的条件下进行电子束辐照反应0.8s,得到脱硫脱硝气;

[0127]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为水。

[0128]

应用例7

[0129]

本应用例提供了一种应用实施例3提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0130]

(1)流量为250000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为60℃,相对湿度为70%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1.3:1

[0131]

(2)按照摩尔比1:1混合氧气与步骤(1)所得氨混气,对得到的混合气在 60℃的条件下进行电子束辐照反应0.8s,得到脱硫脱硝气;

[0132]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为水。

[0133]

应用例8

[0134]

本应用例提供了一种应用实施例1提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0135]

(1)流量为250000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度

为60℃,相对湿度为70%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为0.8:1

[0136]

(2)按照摩尔比1:1混合氧气与步骤(1)所得氨混气,对得到的混合气在 60℃的条件下进行电子束辐照反应0.8s,得到脱硫脱硝气;

[0137]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为氨水。

[0138]

应用例9

[0139]

本应用例提供了一种应用实施例1提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0140]

(1)流量为250000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为60℃,相对湿度为70%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1.6:1

[0141]

(2)按照摩尔比1:1混合氧气与步骤(1)所得氨混气,对得到的混合气在 60℃的条件下进行电子束辐照反应0.8s,得到脱硫脱硝气;

[0142]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为氨水。

[0143]

应用例10

[0144]

本应用例提供了一种应用实施例1提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0145]

(1)流量为250000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为60℃,相对湿度为70%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1.3:1

[0146]

(2)按照摩尔比0.5:1混合氧气与步骤(1)所得氨混气,对得到的混合气在60℃的条件下进行电子束辐照反应0.8s,得到脱硫脱硝气;

[0147]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为氨水。

[0148]

应用例11

[0149]

本应用例提供了一种应用实施例1提供的电子束与氧气协同脱硫脱硝的系统进行脱硫脱硝的方法,所述方法包括如下步骤:

[0150]

(1)流量为250000nm3/h烟气经除尘降温后与氨气混合,烟气经除尘降温后的温度为60℃,相对湿度为70%,形成氨混气;烟气中so2的质量浓度为 800mg/nm3,氮氧化物的质量浓度为300mg/nm3;氨气与烟气中so2以及氮氧化物总摩尔量的比值为1.3:1

[0151]

(2)按照摩尔比1.6:1混合氧气与步骤(1)所得氨混气,对得到的混合气在60℃的条件下进行电子束辐照反应0.8s,得到脱硫脱硝气;

[0152]

(3)使用吸收液对步骤(2)所得脱硫脱硝气进行喷淋吸收,得到净化气与吸收后液;所述吸收液为氨水。

[0153]

使用烟气分析仪对应用例1-11中所得净化气中的so2、氮氧化物以及总氮的含量进行测定,so2去除率、氮氧化物去除率以及总氮含量如表1所示。

[0154]

表1

[0155][0156][0157]

由表1可知,应用本实用新型提供的电子束与氧气协同脱硫脱硝的系统对烟气进行脱硫脱硝时,so2的去除率可达99%以上,氮氧化物的去除率可达96%以上,总氮含量≤16mg/nm3。

[0158]

由应用例8可知,当氨气的用量降低时,so2的去除率由99.5%降低至96.2%;氮氧化物去除率由96.6%降低至92.5%;总氮含量由13.3mg/nm3升高至 28.2mg/nm3。

[0159]

由应用例9可知,当氨气的用量过高时,so2的去除率虽然能够由99.5%升高至99.6%;但氮氧化物去除率由96.6%降低至93.8%,这可能是由于过量的氨气与臭氧反应所致;同时,过多的氨气使总氮含量由13.3mg/nm3升高至32.4mg/nm3。

[0160]

由应用例10可知,当氧气的用量减少时,氧气无法与氨气发挥协同作用,也无法与过量的氨气充分发生反应。so2的去除率降低至97.4%,氮氧化物去除率降低至93.3%,同时总氮含量升高至25.1mg/nm3。

[0161]

由应用例11可知,当氧气的用量过多时,在电子束照射下氧气产生过多的臭氧,而臭氧与氨气反应会产生氮氧化物而影响总氮的去除。虽然氨水吸收剂的使用能够降低一部分臭氧的影响,最终总氮的含量仍然会上升至31.0mg/nm3。

[0162]

综上所述,本实用新型利用氧气与电子束的协同作用,提高了烟气脱硫脱硝的效果,且所述电子束与氧气协同脱硫脱硝系统通过混合反应装置的应用,提高了气体的混合效果,进一步提高了烟气脱硫脱硝的效果;本实用新型所述电子束与氧气协同脱硫脱硝系

统能够在50-70℃的条件下对烟气进行处理,所需温度低;且净化气中so2、氮氧化物以及总氮含量较低。

[0163]

申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1