一种喷油嘴的制作方法

[0001]

本实用新型属于喷油嘴技术领域,涉及一种喷油嘴。

背景技术:

[0002]

喷油嘴是喷油设备中非常重要的一个部件,用于将油均匀地喷出。随着喷油技术的不断发展,喷油嘴的精度要求越来越高。除了要求喷油嘴能够均匀喷油之外,还需要喷油嘴具有喷油覆盖面积大、易于安装和拆卸等特性。

[0003]

此外,喷油嘴通常采用数控加工,由于喷油嘴上结构复杂,精度要求高,尺寸小不易加工,倒角与倒圆角需要手工编程等问题,增加了人力成本和生产时间成本。由于喷油嘴要求复杂,无法在平面铣床上加工,一般使用5轴机床进行加工。然而,目前喷油嘴在加工生产中存在不易打斜孔,加工程序复杂,且需要多次拆装影响精度等问题,导致最终加工出的喷油嘴的尺寸精度难以满足需要。

技术实现要素:

[0004]

本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种喷油嘴,提高了喷油嘴的加工精度。

[0005]

本实用新型的目的可以通过以下技术方案来实现:

[0006]

一种喷油嘴,该喷油嘴包括固定座、开设在固定座一端的进油腔以及设置在固定座内并伸出固定座另一端的出油凸台,所述的进油腔内设有安装连接管,所述的出油凸台上沿周向均匀布设有多个与进油腔相连通的出油斜通孔,所述的出油斜通孔的中心轴与出油凸台的中心轴互成夹角,所述的固定座、进油腔、出油凸台、安装连接管及出油斜通孔均为一体成型。通过安装连接管将喷油嘴安装在管路上,管路中的油进入进油腔内,并经多个出油斜通孔呈扩散状均匀向外喷出。

[0007]

进一步地,所述的固定座呈环形,所述的出油凸台插设在固定座的一端。固定座的另一端形成进油腔。

[0008]

进一步地,所述的安装连接管的外径小于出油凸台的外径,所述的出油斜通孔的一端位于安装连接管与固定座之间。管路中的油进入进油腔内,并在安装连接管与固定座之间的进油腔空间内流动,之后由出油斜通孔的一端进入出油斜通孔内并最终由出油斜通孔的另一端喷出。

[0009]

进一步地,所述的安装连接管的内壁上设有螺纹。通过螺纹连接方式,将安装连接管安装在管路上。

[0010]

进一步地,所述的出油凸台位于固定座内部的一端为进油端,伸出固定座外部的一端为出油端,所述的进油端的直径小于出油端的直径。出油凸台为非等径柱体。

[0011]

进一步地,所述的出油斜通孔的中心轴沿进油端至出油端方向逐渐远离出油凸台的中心轴,使出油斜通孔内的油能够沿出油斜通孔向外扩散喷出。

[0012]

进一步地,所述的出油端的外侧面与固定座的端面之间互成夹角。

[0013]

进一步地,所述的安装连接管与出油凸台的进油端固定连接,所述的出油凸台的出油端设有第一延伸凸台,该第一延伸凸台的外侧面与出油凸台的端面之间互成夹角;所述的第一延伸凸台的端部设有第二延伸凸台,所述的第二延伸凸台的外侧面与第一延伸凸台的端面之间互成夹角。

[0014]

进一步地,所述的出油凸台的中心处开设有中心通孔。

[0015]

一种喷油嘴的加工方法,该方法包括以下步骤:

[0016]

1)选择柱状毛坯;

[0017]

2)将柱状毛坯的两端分别设为a端和b端,用卡盘夹持柱状毛坯的b端,之后在五轴联动车削加工中心对柱状毛坯的a端加工出固定座、进油腔及安装连接管;

[0018]

3)用卡盘夹持柱状毛坯的a端,之后在五轴联动车削加工中心对柱状毛坯的 b端加工出出油凸台,最后钻出出油斜通孔。

[0019]

与现有技术相比,本实用新型具有以下特点:

[0020]

1)对小尺寸喷油嘴的结构进行设计,通过一体成型的方式,能够在一个柱状毛坯上加工出固定座、进油腔、出油凸台、安装连接管及出油斜通孔,避免使用多个部件拼接方式所产生的结构复杂、应力缺陷等的问题,同时还能够满足喷油覆盖面积大、易于安装和拆卸等要求。

[0021]

2)通过数控加工方式,能够让喷油嘴的复杂面及孔的加工时减少人工装夹与换刀步骤,从而提高了喷油嘴的工艺尺寸的精度,满足形位公差及尺寸公差精度的要求。本实用新型加工方法适用于大部分喷油嘴类零件,能有效的降低人力成本,同时提高工艺要求。

[0022]

3)喷油嘴外形加工尺寸小,精度要求高,材料硬度大,结构复杂,若使用传统加工设备和加工工艺,其加工效率低,成本高,容易损坏刀具,难以保证加工质量。本实用新型采用现代数控技术特点,通过制定刀具选择、加工顺序及路线设计、试加工问题分析等方面着手,解决了喷油嘴加工时刀具易损坏、质量不易控制、难以批量化的难题,也为同类零件的加工提供借鉴。

[0023]

4)数控加工过程中通过均衡切削载荷,降低刀具磨损,提高喷油嘴零件精度,减少误差。

附图说明

[0024]

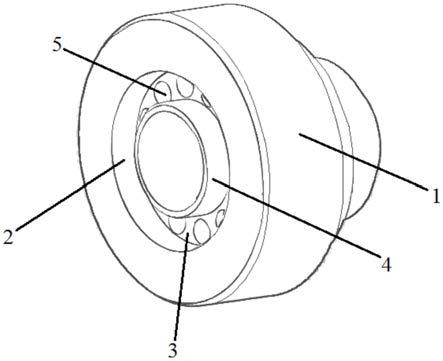

图1为实施例1中进油腔的结构示意图;

[0025]

图2为实施例1中出油凸台的结构示意图(示出了出油斜通孔的刀位轨迹);

[0026]

图中标记说明:

[0027]

1—固定座、2—进油腔、3—出油凸台、4—安装连接管、5—斜通孔、6—第一延伸凸台、7—第二延伸凸台、8—中心通孔。

具体实施方式

[0028]

下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

[0029]

实施例1:

[0030]

一种喷油嘴,如图1、图2所示,包括固定座1、开设在固定座1一端的进油腔2以及设置在固定座1内并伸出固定座1另一端的出油凸台3,进油腔2内设有安装连接管4,出油凸台3上沿周向均匀布设有多个与进油腔2相连通的出油斜通孔5,出油斜通孔5的中心轴与出油凸台3的中心轴互成夹角,固定座1、进油腔 2、出油凸台3、安装连接管4及出油斜通孔5均为一体成型。

[0031]

其中,固定座1呈环形,出油凸台3插设在固定座1的一端。安装连接管4 的外径小于出油凸台3的外径,出油斜通孔5的一端位于安装连接管4与固定座1 之间。安装连接管4的内壁上设有螺纹。出油凸台3位于固定座1内部的一端为进油端,伸出固定座1外部的一端为出油端,进油端的直径小于出油端的直径。出油斜通孔5的中心轴沿进油端至出油端方向逐渐远离出油凸台3的中心轴。出油端的外侧面与固定座1的端面之间互成夹角。安装连接管4与出油凸台3的进油端固定连接,出油凸台3的出油端设有第一延伸凸台6,该第一延伸凸台6的外侧面与出油凸台3的端面之间互成夹角;第一延伸凸台6的端部设有第二延伸凸台7,第二延伸凸台7的外侧面与第一延伸凸台6的端面之间互成夹角。出油凸台3的中心处开设有中心通孔8。

[0032]

实施例2:

[0033]

喷油嘴的加工方法包括以下步骤:

[0034]

1)选择柱状毛坯;

[0035]

2)将柱状毛坯的两端分别设为a端和b端,用卡盘夹持柱状毛坯的b端,之后在五轴联动车削加工中心对柱状毛坯的a端加工出固定座、进油腔及安装连接管;

[0036]

3)用卡盘夹持柱状毛坯的a端,之后在五轴联动车削加工中心对柱状毛坯的 b端加工出出油凸台,最后钻出出油斜通孔。

[0037]

实施例3:

[0038]

喷油嘴的加工使用ug软件进行三维建模,设计走刀路线,仿真模拟在5轴联动机床上的数控加工,按照以下步骤进行:

[0039]

(1)设计喷油嘴零件;

[0040]

(2)利用ug nx11.0软件对喷油嘴轮廓、形状、尺寸大小进行绘制,得到喷油嘴的三维零件图;

[0041]

(3)导出二维工程图,详细标注工艺尺寸包括:尺寸公差标注、形位公差标注、粗糙度标注和技术要求标注,然后打印出工程图纸,形成一张明确的零件工艺图;

[0042]

(4)制定喷油嘴的工艺规程和加工工艺;

[0043]

(5)确定合适的走刀路线轨迹,完成数控仿真加工模拟。

[0044]

其中,建模时,在ug11.0软件中绘制平面草图通过旋转特征得到三维模型。

[0045]

机床的选择:使用mazakintegrex100-st五轴联动车削加工中心,具有双主轴、双刀架,能够有效的将多道工序、多种加工集中。在加工过程中大大提高了加工效率,保证了喷油嘴零件的精度要求。

[0046]

刀具的选取:根据喷油嘴零件的结构,选用直径3mm中心钻、直径4mm切削刃长度30mm合金钻头、直径10mm切削刃长度35mm的合金钻头、粗车刀片15mm、精车刀片10mm、d8r1切削刃长度25mm合金铣刀、直径10mm切削刃长度20mm合金铣刀、螺纹刀20er。

[0047]

尺寸分析:通过计算用油量大小得出可控出油量范围,制定喷油嘴尺寸包括连接

螺纹孔尺寸、喷油嘴外轮廓尺寸、出油斜通孔尺寸。

[0048]

加工策略:将毛坯的两端分别设为a端和b端,用三爪卡盘先夹持毛坯的b 端,之后加工a端(钻孔、车削、铣削螺纹);加工完成后,调头装夹毛坯的a 端,并加工b端。在走刀过程中利用五轴联动的优势按零件刀路要求有效使用车削、铣削、钻孔进行零件加工。在完成喷油嘴零件加工的过程中只需要拆卸装夹一次,大大减小了加工误差。

[0049]

实施例4:

[0050]

喷油嘴的加工采用粗加工、半精加工、精加工,三个层次进行。

[0051]

加工方法动作过程:

[0052]

1)设计刀具参数(齿数、直径、螺旋角、前角、后角、rc)、加工参数(切深、进给、转速)、零件信息(材料);

[0053]

2)建立零件三维模型;

[0054]

3)设计车削走刀路线;

[0055]

4)换刀,设计铣槽走刀路线;

[0056]

5)加工螺纹孔;

[0057]

6)调头装夹选择合适的对刀路数据;

[0058]

7)设计车削刀路数据;

[0059]

8)换刀,钻矩阵斜孔。

[0060]

9)仿真加工,以提高喷嘴零件精度为目标,优化刀位轨迹。

[0061]

喷油嘴的加工工艺包括如下步骤;

[0062]

(1)a端刀路分析:

[0063]

装夹b端:用三爪卡盘夹持毛坯一端外圆,先点孔中心钻深φ3

×

1深,再钻孔钻φ10

×

35深;然后换车刀,车外径φ48宽

×

16长轮廓,然后车平面,设置坐标z 0.0,外圆倒角1

×

45

°

;换铣刀,两边槽倒角0.5

×

45

°

,再铣槽φ29

×

φ19

×

4深。内圆倒角1

×

45

°

,再铣内孔边缘φ14.8

×

15.2深;换螺纹刀钻zg3/8-18深度14.0。

[0064]

(2)调头装夹,对b端进行刀路分析:

[0065]

调头装夹a端,用三爪卡盘夹持a端车好的外圆,先车外径φ40

×

15.0,单边余量0.5;往外移刀φ44.0,3、车锥度为35

°

,然后车r0.5圆角;车外径φ27

×

10.0,单边余量0.5;再往外车锥度为17

°

,然后车圆角r0.5;车倒角,车外径φ24.4

×

2.0,单边余量0.5;再往外车锥度为26.6

°

,然后车圆角r0.5。

[0066]

(3)车平面:

[0067]

粗车平面,车至产品长度为30.5。精车平面,车至产品长度为30.0。

[0068]

(4)精加工:

[0069]

精车0.5

×

45

°

倒角,车外径φ24.4

×

2.0;再往外车锥度为26.6

°

,车圆角r0.5;车外径φ27

×

10.0;再往外车锥度为17

°

,然后车圆角r0.5;车外径φ40

×

15.0;往外移刀φ44.0;车锥度为35

°

,然后车r0.5圆角。

[0070]

(5)钻斜孔:

[0071]

点孔定中心,钻φ3.0

×

1深。钻12个孔,每一个孔钻φ4.0

×

34深。

[0072]

本工艺方法涉及斜通孔与曲面的加工工艺分析,以及倒角和倒圆角的走刀条件,具有简单易实现,加工质量稳定的优点,简化加工过程中繁琐的编程问题。

[0073]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1