一种降低碳九分离塔能耗的系统的制作方法

[0001]

本实用新型属于节能技术领域,尤其涉及一种降低碳九分离塔能耗的系统。

背景技术:

[0002]

乙烯装置副产的c9芳烃馏份(简称裂解c9),是由裂解石脑油经抽提分离出c5馏份、c6~c8馏份后的剩余馏份,约占乙烯总产量的10%~20%。随着我国石油化工的迅速发展,特别是乙烯的生产能力逐年提高,裂解c9的数量也在不断增加,如何利用这部分资源开发下游产品越来越引起人们的重视。目前裂解碳九经过加氢后的加氢碳九产品可以作燃料油调和使用,但是由于加工工艺中涉及到碳九分离塔能耗较高,造成加工成本增加,使得裂解碳九加工工艺的经济效益下降,故如何降低碳九分离塔能耗是一个关键。

技术实现要素:

[0003]

本实用新型就是针对上述问题,提供一种降低碳九分离塔能耗的系统。

[0004]

为实现上述目的,本实用新型采用如下技术方案,本实用新型包括第二再沸器,其特征在于第二再沸器上端出口与第二分离塔下部进口相连,第二分离塔下端出口与第二塔釜循环泵进口相连,第二塔釜循环泵出口与第二再沸器下端进口相连,第二再沸器的上部壳程进口与第一控制阀相连,第二再沸器的下部蒸汽侧出口与凝液罐上端的第一进口相连,凝液罐下端出口通过第二控制阀与第一预热器的管程进口相连,第一预热器的管程出口与外排管相连,第一预热器的壳程出口与第一分离塔的上部进料口相连,第一分离塔下端塔釜第二出口与第一塔釜循环泵进口相连,第一塔釜循环泵出口与第一再沸器下端物料进口相连,第一再沸器上端物料出口与第一分离塔下部物料进口相连;

[0005]

第一再沸器上部壳程进口与第三控制阀相连,第一再沸器下部蒸汽侧出口与凝液罐上端第二进口相连,第一分离塔下端塔釜第一出口与釜采泵进口相连,釜采泵出口通过第四控制阀与第二预热器的管程进口相连,第二预热器的壳程进口为裂解碳九输入端口,第一预热器的管程出口与重组分罐相连,第一预热器的壳程进口与第二预热器的壳程出口相连。

[0006]

作为一种优选方案,本实用新型所述第一再沸器、第二再沸器、第一预热器、第二预热器采用固定管板式换热器。

[0007]

作为另一种优选方案,本实用新型所述分离塔采用筛板塔。

[0008]

作为另一种优选方案,本实用新型所述第一分离塔的上部进料口设置在第一分离塔的第7层塔盘位置,第一分离塔共37层塔盘。

[0009]

作为另一种优选方案,本实用新型所述裂解碳九输入管上设置有流量计和控制阀。

[0010]

其次,本实用新型所述第一预热器的壳程出口与第一分离塔的上部进料口之间的管道上设置有温度表。

[0011]

另外,本实用新型所述第一预热器的壳程进口与第二预热器的壳程出口之间的管

道上设置有温度表。

[0012]

本实用新型有益效果。

[0013]

本实用新型设置凝液罐、预热器,第一分离塔热源为多热源结构,大幅度降低第一分离塔再沸器热量能耗。

[0014]

本实用新型第一预热器的热源为第一再沸器和第二再沸器的蒸汽凝液,利用蒸汽凝液与第一分离塔进料进行换热。第二预热器热源为第一分离塔塔釜物料,利用塔釜物料与分离塔进料进行换热。通过两次换热,使得第一分离塔进料温度得到提高,减少第一再沸器能耗,系统不需要额外提供热量,提高系统了热量利用率。

附图说明

[0015]

下面结合附图和具体实施方式对本实用新型做进一步说明。本实用新型保护范围不仅局限于以下内容的表述。

[0016]

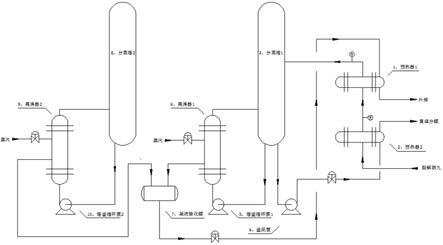

图1是本实用新型结构示意图。

[0017]

其中,1第一预热器、2第二预热器、3第一分离塔、4釜采泵、5第一塔釜循环泵、6第一再沸器、7凝液罐、8第二分离塔、9第二再沸器、10第二塔釜循环泵。

具体实施方式

[0018]

如图所示,本实用新型包括第二再沸器9,第二再沸器9上端出口与第二分离塔8下部进口相连,第二分离塔8下端出口与第二塔釜循环泵10进口相连,第二塔釜循环泵10出口与第二再沸器9下端进口相连,第二再沸器9的上部壳程进口与第一控制阀相连,第二再沸器9的下部蒸汽侧出口与凝液罐7上端的第一进口相连,凝液罐7下端出口通过第二控制阀与第一预热器1的管程进口相连,第一预热器1的管程出口与外排管相连,第一预热器1的壳程出口与第一分离塔3的上部进料口相连,第一分离塔3下端塔釜第二出口与第一塔釜循环泵5进口相连,第一塔釜循环泵5出口与第一再沸器6下端物料进口相连,第一再沸器6上端物料出口与第一分离塔3下部物料进口相连;

[0019]

第一再沸器6上部壳程进口与第三控制阀相连,第一再沸器6下部蒸汽侧出口与凝液罐7上端第二进口相连,第一分离塔3下端塔釜第一出口与釜采泵4进口相连,釜采泵4出口通过第四控制阀与第二预热器2的管程进口相连,第二预热器2的壳程进口为裂解碳九输入端口,第一预热器1的管程出口与重组分罐相连,第一预热器1的壳程进口与第二预热器2的壳程出口相连。

[0020]

所述分离塔采用筛板塔。

[0021]

所述第一分离塔3的上部进料口设置在第一分离塔3的第7层塔盘位置,第一分离塔3共37层塔盘;分离效率高。第一层是塔顶。

[0022]

所述裂解碳九输入管上设置有流量计和控制阀。流量计监测裂解碳九输入量,通过控制阀控制流量。

[0023]

所述第一预热器1的壳程出口与第一分离塔3的上部进料口之间的管道上设置有温度表。通过温度表检测第一预热器1的换热量,通过第二控制阀调节第一预热器1的换热量。

[0024]

所述第一预热器1的壳程进口与第二预热器2的壳程出口之间的管道上设置有温

度表。通过温度表检测第二预热器2的换热量,通过第四控制阀调节第二预热器2的换热量。

[0025]

所述第一再沸器6、第二再沸器9、第一预热器1、第二预热器2采用固定管板式换热器。

[0026]

所述第一再沸器6、第二再沸器9采用的换热介质可为高压蒸汽,第一预热器1采用的换热介质为为蒸汽凝液,第二预热器2采用的换热介质为第一分离塔3塔釜物料。

[0027]

使用时,裂解碳九通过第二预热器2先和塔釜物料换热,再经第一预热器1蒸汽凝液换热后,进入第一分离塔3中。第一分离塔3塔釜一部分通过釜采泵4,经第二预热器2给裂解碳九加热后到重组分罐,使得分离塔塔釜热量得到利用;另一部分通过第一塔釜循环泵5进入第一再沸器6中经加热后返回第一分离塔3。

[0028]

第二分离塔8塔釜通过第二塔釜循环泵10进入第二再沸器9中加热后返回第二分离塔8;高压蒸汽通过给第一再沸器6、第二再沸器9蒸汽换热后变成蒸汽凝液,蒸汽凝液经过凝液罐7到第一预热器1中给裂解碳九加热,蒸汽凝液热量得到继续利用;使得第一分离塔3的再沸器与第一预热器1、第二预热器2同时为系统提供热源,进而降低第一分离塔3的能耗。

[0029]

可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1