一种高粘流体形态尺寸精准控制的连续生成装置的制作方法

[0001]

本实用新型属于流体控制技术领域,具体涉及一种高粘流体形态尺寸精准控制的连续生成装置。

背景技术:

[0002]

流体是物质存在的重要形式,流体流动是自然界中最基本的现象,近年来,无论是化学、生物、医药、材料工程等领域等各个领域,人们总是想方设法地控制流体,从而控制过程的反应及传递过程,使之服务于人类,特别是微小尺寸的流体,最近数十年来,全世界各地研究者已近开发出各式各样不同的流体控制设备,开发出不同的微流控芯片或生物芯片等。

[0003]

流体在微流控芯片内不同功能的模块间输运依赖流体的流动,涉及流体的驱动、通断、混合、捕捉、分离等等,举微液滴为例,许多研究者将液体分割成液滴进行更小体积操控的液滴技术,利用两种或多种互不相溶的流体间的流体剪切力及表面张力相互作用,从而导致连续流体被切断形成微液滴,常用生成技术途径有:水动力法t型通道法(t-j unctions)、流动聚焦法(flow focusing)、共流聚焦法(coflowing)、气动法、光控法、电动法等等。

[0004]

然而对于高粘流体,上述方法往往无法实现,同时由于粘度较高时,在细小通道内,在流体流动,通断,混合,捕捉,分离及剪切等操作过程中,压力急速升高,造成1设备极易发生泄漏及损坏2流体流动非常不稳定,很难较为精确控制高粘流体的形态和尺寸,3大压头高精度的流体驱动装置及其配套装备往往价格昂贵且需特制,同时输送效果很差。

[0005]

高粘流体的处理目前只能在生物医疗及实验室中,对少量高粘样品虽然可以采用离心机等方案处理,如公开号为cn104741158a的中国专利,公开了一种利用惯性力产生微液滴的方法和装置,但是目前的技术还无法实现高粘流体的连续进料和出料,只能用于微量的样品,也只能是间歇操作,而无法实现连续化生产以及工业化。

技术实现要素:

[0006]

本实用新型提供一种高粘流体形态尺寸精准控制的连续生成装置,实现对高粘流体连续进料和出料的工业化。

[0007]

为解决上述技术问题,本实用新型采用的技术方案是,一种高粘流体形态尺寸精准控制的连续生成装置,用于提供动力的离心旋转组件、进料组件、设有出料口的出料组件,所述离心旋转组件包括用于连续进出料的空心轴组件、用于高粘流体切割或反应的连通微反应器或曲面亲疏水旋转组件、动力装置,所述进料组件与所述空心轴组件连通,所述空心轴组件至少设有一个高粘流体通道,所述高粘流体由进料组件进料后,进入与进料组件连通的空心轴组件,然后通过高粘流体通道输出到空心轴组件外,再由出料口排出,所述动力装置用于为所述空心轴组件自转提供动力,所述空心轴组件与所述微反应器或曲面亲疏水旋转组件径向连通,值得说明的是,流体进入微反应器的过程实质为利用两种或多种

互不相溶的流体间的流体剪切力及表面张力相互作用,从而导致连续流体被切断形成微液滴即液滴的破裂过程,现有技术中将高粘流体进行尺寸控制的方式分为两种,一种是在重力场中,通过大压头高精度的流体驱动装置将高粘流体输送至微反应器中,由于粘度较高时,高粘流体进入细小的微反应通道,所需的压力较大,易造成设备的泄漏及损害,同时输送效果不稳定;第二种是在离心力场中,利用离心机对少量的高粘流体进行分批次的液滴破裂处理,无法大批量且连续的对将高粘流体转为大小可控的微液滴,不适用于工业化生产,而本方案由于离心力的存在,避免了使用大压头高精度的流体驱动装置,防止微反应器受压过度,流体输送稳定,可批量且连续的处理高粘流体,本方案中的高粘流体粘度大于1000厘泊,但本方案装置不仅适用于高粘流体,也适用于其他粘度范围的流体。

[0008]

优选地,离心旋转组件运作的具体方式以及与进料组件的连接方式可以为,所述离心旋转组件包括同步带、与同步带的一端通过第一齿轮齿接的驱动电机、空心轴组件,所述进料组件包括进料管组件、用于连通所述进料管组件和空心轴组件的旋转接头,所述进料管组件与所述空心轴组件垂直,所述空心轴组件的外表面通过第二齿轮与所述同步带的另一端齿接,所述空心轴组件径向连通微反应器或曲面亲疏水旋转组件,离心旋转组件运作的具体方式以及与进料组件的连接方式也可以为不通过同步带传输驱动电机的驱动力,也可通过驱动电机通过齿轮连接空心轴组件的外表面进行驱动,物料由进料管组件输入,通过旋转接头的转换和连通将高粘流体物料输送至空心轴组件,离心动力组件提供离心力场,将进入空心轴组件中高粘流体物料输送至微反应器中进行液滴的破裂得到大小可控的微乳化颗粒。

[0009]

优选地,所述进料管组件至少包括第一进料管、与所述第一进料管平行的第二进料管,所述空心轴组件至少设有空心外轴、空心内轴,所述空心内轴所形成的容置空间即高粘流体通道与所述第一进料管通过旋转接头连通,所述空心外轴所形成的容置空间即高粘流体通道与所述第二进料管通过旋转接头连通,旋转接头的型号可以为simm|2018-08-06,其与空心轴组件连接处设有轴承,内部设有管路供第一进料管与空心内轴连通,第二进料管与空心外轴连通,旋转接头与空心轴组件或进料管组件的连接方式可以为螺接。

[0010]

优选地,所述进料管组件连接有压力表,用于监测进料管组件承受的压力,避免进料管组件受压过度,若过大,则调整所述驱动电机转速。

[0011]

优选地,所述微反应器包括与所述空心内轴连通的第一通道、与所述空心外轴连通的第二通道,所述第一通道与第二通道相交后分叉或交汇,如第一通道与第二通道于第一通道或第二通道的延长线上,延长线再次分叉等形态。

[0012]

优选地,所述微反应器包括与所述空心内轴连通的第一通道、与所述空心外轴连通的第二通道,所述第一通道套合于所述第二通道的延长线上。

[0013]

本方案中,与空心轴组件连接的微反应器的形态有多种,如t型,y型,嵌套微管等,见图3至图6其制作工艺可以通过蚀刻法一体成型固接于所述空心轴组件,所述空心内轴连通的第一通道,所述空心外轴连通的第二通道,因此第一通道与第二通道对应容置第一进料管与第二进料管中不同极性的流体,通过第一通道和第二通道的汇合,不同极性的流体在汇合处形成剪切力及表面张力相互作用,从而导致连续流体被切断形成尺寸可控的微液滴。

[0014]

优选地,所述曲面亲疏水旋转组件包括与所述空心内轴连通的第一通道、与所述

空心外轴连通的第二通道,设于所述第一通道、第二通道下方的曲面件,所述曲面件固接于所述空心外轴表面。

[0015]

优选地,所述曲面件的个数至少为1个,所述曲面件依次连接,所述不同曲面件的曲率相同或不同。

[0016]

优选地,所述曲面件包括亲水曲面件、疏水曲面件中的一种或多种,亲水曲面件的材质可以为铁片,疏水曲面件的材质可以为四氟乙烯片。

[0017]

优选地,所述微反应器外表面设有实体层,所述实体层包覆所述微反应器外表面,具体结构可以为不同形态的实体,例如管型等,所述微反应器位于实体内部,实体采用版印刷术、化学蚀刻技术、光刻电铸注塑技术、钻石切削技术、线切割技术、3d打印技术、激光加工技术和离子束加工技术中的一种或几种方式加工。

[0018]

与所述微反应器的管道内不同的是,所述曲面亲疏水旋转组件为面反应,便于高粘流体形成不同形态如液膜等,高粘流体不同的形态控制取决于曲面亲疏水旋转组件的曲率、驱动电机的转速等,曲面亲疏水旋转组件的设置进一步丰富了高粘液体经处理后的形态,所述曲面亲疏水旋转组件与空心轴外表面的连接方式可以为焊接。

[0019]

本装置的使用过程及机理为:极性不同的高粘度流体分别通过第一进料管、第二进料管进料,通过旋转接头的连通对应进入空心内轴与空心外轴的容置空间内,开启所述驱动电机,所述空心外轴被带动旋转,存在于空心内轴与空心外轴的容置空间内的不同极性的高粘度液体由于离心力的作用向对应径向连通的第一通道和第二通道移动,根据公知常识,由于气泡液滴流经不同形状的分岔口或障碍物时,发生破裂,该破裂方式具有高度的可控性和重复性,即得到大小可控的微乳化颗粒,通过调整微反应器第一通道和第二通道之间的角度、通道直径、驱动电机等条件的控制,实现高粘度流体不同需求尺寸的精确控制。

[0020]

本方案的有益效果为:

[0021]

1.通过设置离心动力组件,使大量物料通过进料组件在离心力场中实现连续进料和出料,实现高粘流体尺寸控制工业化;

[0022]

2.使用本装置控制高粘流体的形态和尺寸,无需大压头高精度的流体驱动装置,微反应器所受压力低且平稳,设备泄露和损害可能性低;

[0023]

3.设置曲面亲疏水旋转组件,使得处理的高粘流体形态多样化;

[0024]

4. 所述进料管组件连接有压力表,用于监测进料管组件承受的压力,避免进料管组件受压过度,若过大,则调整所述驱动电机转速增大离心力,提高对高粘流体的输送量。

附图说明

[0025]

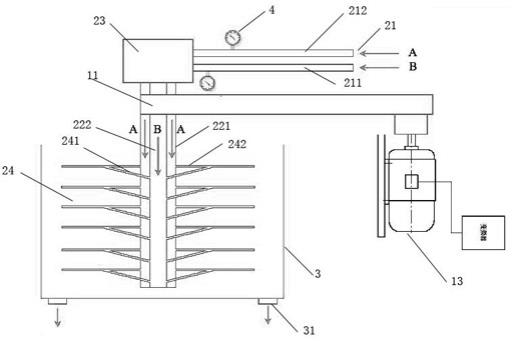

图1为高粘流体形态尺寸精准控制的连续生成装置的结构示意图;

[0026]

图2为离心动力组件的结构示意图;

[0027]

图3为微反应器形态1的结构示意图;

[0028]

图4为微反应器形态2的结构示意图;

[0029]

图5为微反应器形态3的结构示意图;

[0030]

图6为微反应器形态4的结构示意图;

[0031]

图7为曲面亲疏水旋转组件与空心轴组件的连接示意图;

[0032]

图中:31、出料口;3、出料组件;11、同步带;12、第一齿轮;14、第二齿轮;13、驱动电机;21、进料管组件;23、旋转接头;24、微反应器;211、第一进料管;212、第二进料管;221、空心外轴;222、空心内轴;4、压力表;241、第一通道;242、第二通道;5、曲面亲疏水旋转组件;51、曲面件。

具体实施方式

[0033]

下面通过实施例对本实用新型进行具体描述,有必要在此指出的是以下实施例只是用于对本实用新型进一步的说明,不能理解为对本实用新型保护范围的限制,该领域的技术熟练人员根据上述

技术实现要素:

所作出的一些非本质的改进和调整,仍属于本实用新型的保护范围。

[0034]

在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“水平”、“垂直”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0035]

实施例1

[0036]

如图1、图2所示,一种高粘流体形态尺寸精准控制的连续生成装置,包括离心动力组件、进料组件、设有出料口31的出料组件3,所述离心旋转组件包括用于连续进出料的空心轴组件、用于高粘流体切割或反应的连通微反应器24或曲面亲疏水旋转组件5、驱动电机13,所述进料组件与所述空心轴组件连通,所述空心轴组件至少设有一个高粘流体通道,所述动力装置用于为所述空心轴组件自转提供动力,所述空心轴组件与所述微反应器24或曲面亲疏水旋转组件5径向连通,所述离心动力组件包括同步带11、与同步带11的一端通过第一齿轮12齿接的驱动电机13,所述进料组件包括进料管组件21、与所述进料管组件21垂直的空心轴组件、用于连通所述进料管组件21和空心轴组件的旋转接头23,所述空心轴组件的外表面通过第二齿轮14与所述同步带11的另一端齿接,所述空心轴组件径向连通微反应器24,本方案中,物料由进料管组件21输入,通过旋转接头23的转换和连通将高粘流体物料输送至空心轴组件,离心动力组件提供离心力场,将进入空心轴组件中高粘流体物料输送至微反应器24中进行液滴的破裂得到大小可控的微乳化颗粒,值得说明的是,流体进入微反应器24的过程实质为利用两种或多种互不相溶的流体间的流体剪切力及表面张力相互作用,从而导致连续流体被切断形成微液滴即液滴的破裂过程,现有技术中将高粘流体进行尺寸控制的方式分为两种,一种是在重力场中,通过大压头高精度的流体驱动装置将高粘流体输送至微反应器24中,由于粘度较高时,高粘流体进入细小的微反应通道,所需的压力较大,易造成设备的泄漏及损害,同时输送效果不稳定;第二种是在离心力场中,利用离心机对少量的高粘流体进行分批次的液滴破裂处理,无法大批量且连续的对将高粘流体转为大小可控的微乳化颗粒,不适用于工业化生产,而本方案由于离心力的存在,避免了使用大压头高精度的流体驱动装置,防止微反应器24受压过度,流体输送稳定,可批量且连续的处理高粘流体。

[0037]

所述进料管组件21至少包括第一进料管211、与所述第一进料管211平行的第二进料管212,所述空心轴组件至少设有空心外轴221、空心内轴222,所述空心内轴222所形成的

容置空间与所述第一进料管211通过旋转接头23连通,所述空心外轴221所形成的容置空间与所述第二进料管212通过旋转接头23连通,旋转接头23的型号可以为simm|2018-08-06,其与空心轴组件连接处设有轴承,内部设有管路供第一进料管211与空心内轴222连通,第二进料管212与空心外轴221连通,旋转接头23与空心轴组件或进料管组件21的连接方式可以为螺接。

[0038]

所述进料管组件21连接有压力表4,用于监测进料管组件21承受的压力,避免进料管组件21受压过度,若过大,则调整所述驱动电机13转速。

[0039]

如图3、图4所示,所述微反应器24包括与所述空心内轴222连通的第一通道241、与所述空心外轴221连通的第二通道242,所述第一通道241与第二通道242相交于第一通道241或第二通道242的延长线上。

[0040]

如图5所示,所述第一通道241或第二通道242的延长线设有分支通道。

[0041]

微反应器中物料的反应历程为:物料a,b由所述的空心内轴连续进料,分别由第一通道241和第二通道242进入旋转组件的t型微通道内,在流体剪切力、表面张力以及离心力的作用下,将连续流体切割形成规则统一的微液滴,从而批量生产微液滴,当转速达到n1时,大大降低了流体输送机械的压头及能耗,转速进一步升到n2时,可纯粹利用离心力连续驱动物料a和物料b,在实现大批量的连续化生产及工业化的同时,降低了能耗,并降低设备泄漏及损坏的风险。

[0042]

本实施例中,与空心轴组件连接的微反应器24的形态有多种,如t型,y型等,其制作工艺可以通过蚀刻法一体成型固接于所述空心轴组件,所述空心内轴222连通的第一通道241,所述空心外轴221连通的第二通道242,因此第一通道241与第二通道242对应容置第一进料管211与第二进料管212中不同极性的流体,通过第一通道241和第二通道242的汇合,不同极性的流体在汇合处形成剪切力及表面张力相互作用,从而导致连续流体被切断形成尺寸可控的微液滴。

[0043]

实施例2

[0044]

如图1、图2所示,一种高粘流体形态尺寸精准控制的连续生成装置,包括离心动力组件、进料组件、设有出料口31的出料组件3,所述离心旋转组件包括用于连续进出料的空心轴组件、用于高粘流体切割或反应的连通微反应器24或曲面亲疏水旋转组件5、驱动电机13,所述进料组件与所述空心轴组件连通,所述空心轴组件至少设有一个高粘流体通道,所述动力装置用于为所述空心轴组件自转提供动力,所述空心轴组件与所述微反应器24或曲面亲疏水旋转组件5径向连通,所述进料组件包括进料管组件21、用于连通所述进料管组件21和空心轴组件的旋转接头23,所述进料管组件21与所述空心轴组件垂直,离心旋转组件运作的具体方式以及与进料组件的连接方式也可以为不通过同步带传输驱动电机的驱动力,也可通过驱动电机通过齿轮连接空心轴组件的外表面进行驱动,所述空心轴组件径向连通微反应器24,本方案中,物料由进料管组件21输入,通过旋转接头23的转换和连通将高粘流体物料输送至空心轴组件,离心动力组件提供离心力场,将进入空心轴组件中高粘流体物料输送至微反应器24中进行液滴的破裂得到大小可控的微乳化颗粒,值得说明的是,流体进入微反应器24的过程实质为利用两种或多种互不相溶的流体间的流体剪切力及表面张力相互作用,从而导致连续流体被切断形成微液滴即液滴的破裂过程,现有技术中将高粘流体进行尺寸控制的方式分为两种,一种是在重力场中,通过大压头高精度的流体驱

动装置将高粘流体输送至微反应器24中,由于粘度较高时,高粘流体进入细小的微反应通道,所需的压力较大,易造成设备的泄漏及损害,同时输送效果不稳定;第二种是在离心力场中,利用离心机对少量的高粘流体进行分批次的液滴破裂处理,无法大批量且连续的对将高粘流体转为大小可控的微乳化颗粒,不适用于工业化生产,而本方案由于离心力的存在,避免了使用大压头高精度的流体驱动装置,防止微反应器24受压过度,流体输送稳定,可批量且连续的处理高粘流体。

[0045]

所述进料管组件21至少包括第一进料管211、与所述第一进料管211平行的第二进料管212,所述空心轴组件至少设有空心外轴221、空心内轴222,所述空心内轴222所形成的容置空间与所述第一进料管211通过旋转接头23连通,所述空心外轴221所形成的容置空间与所述第二进料管212通过旋转接头23连通,旋转接头23的型号可以为simm|2018-08-06,其与空心轴组件连接处设有轴承,内部设有管路供第一进料管211与空心内轴222连通,第二进料管212与空心外轴221连通,旋转接头23与空心轴组件或进料管组件21的连接方式可以为螺接。

[0046]

所述进料管组件21连接有压力表4,用于监测进料管组件21承受的压力,避免进料管组件21受压过度,若过大,则调整所述驱动电机13转速。

[0047]

如图6所示,所述微反应器24包括与所述空心内轴222连通的第一通道241、与所述空心外轴221连通的第二通道242,所述第一通道241套合于所述第二通道242的延长线上。

[0048]

本实施例中,与空心轴组件连接的微反应器24的形态可以为嵌套型,其制作工艺可以通过蚀刻法一体成型固接于所述空心轴组件,所述空心内轴222连通的第一通道241,所述空心外轴221连通的第二通道242,因此第一通道241与第二通道242对应容置第一进料管211与第二进料管212中不同极性的流体,通过第一通道241和第二通道242的汇合,不同极性的流体在汇合处形成剪切力及表面张力相互作用,从而导致连续流体被切断形成尺寸可控的微液滴。

[0049]

实施例3

[0050]

如图1、图2所示,一种高粘流体形态尺寸精准控制的连续生成装置,包括离心动力组件、进料组件、设有出料口31的出料组件3,所述离心动力组件包括同步带11、与同步带11的一端通过第一齿轮12齿接的驱动电机13,所述进料组件包括进料管组件21、与所述进料管组件21垂直的空心轴组件、用于连通所述进料管组件21和空心轴组件的旋转接头23,所述空心轴组件的外表面通过第二齿轮14与所述同步带11的另一端齿接,所述空心轴组件径向连通曲面亲疏水旋转组件5,本方案中,物料由进料管组件21输入,通过旋转接头23的转换和连通将高粘流体物料输送至空心轴组件,离心动力组件提供离心力场,将进入空心轴组件中高粘流体物料输送至曲面亲疏水旋转组件5而本方案由于离心力的存在,避免了使用大压头高精度的流体驱动装置,防止微反应器24受压过度,流体输送稳定,可批量且连续的处理高粘流体。

[0051]

所述进料管组件21至少包括第一进料管211、与所述第一进料管211平行的第二进料管212,所述空心轴组件至少设有空心外轴221、空心内轴222,所述空心内轴222所形成的容置空间与所述第一进料管211通过旋转接头23连通,所述空心外轴221所形成的容置空间与所述第二进料管212通过旋转接头23连通,旋转接头23的型号可以为simm|2018-08-06,其与空心轴组件连接处设有轴承,内部设有管路供第一进料管211与空心内轴222连通,第

二进料管212与空心外轴221连通,旋转接头23与空心轴组件或进料管组件21的连接方式可以为螺接。

[0052]

所述进料管组件21连接有压力表4,用于监测进料管组件21承受的压力,避免进料管组件21受压过度,若过大,则调整所述驱动电机13转速。

[0053]

如图7所示,所述曲面亲疏水旋转组件5包括与所述空心内轴222连通的第一通道241、与所述空心外轴221连通的第二通道242,设于所述第一通道241、第二通道242下方的曲面件51,所述曲面件51固接于所述空心外轴221外表面。

[0054]

所述曲面件51的个数至少为1个,所述曲面件51依次连接。

[0055]

所述不同曲面件51的曲率相同或不同。

[0056]

所述曲面件51包括亲水曲面件51、疏水曲面件51中的一种或多种,亲水曲面件51的材质可以为铁片,疏水曲面件51的材质可以为四氟乙烯片。曲面件51采用304不锈钢亲水曲面件时物料的反应历程为:低粘度物料a,b硝酸银和氯化钠为例由所述的空心内轴连续进料,分别由第一通道241和第二通道242进入旋转组件的曲面内进行反应,旋转组件内的曲面材料为304不锈钢,单个曲面的曲率为1/r,调整转速至n1时,反应生成片状的纳米材料,当转速调整至n2时,则生成柱状或线状的纳米材料。

[0057]

曲面件51采用四氟乙烯疏水曲面件时物料的反应历程为:低粘度物料a,b硝酸银和氯化钙由所述的空心内轴连续进料,分别由第一通道241和第二通道242进入旋转组件的曲面内进行反应,旋转组件内的曲面材料为四氟乙烯,单个曲面的曲率为1/r,调整转速至n3时,反应生成柱状或线状的纳米产品,当转速调整至n4时,生成微粒球状的纳米产品。

[0058]

本实施例中,所述曲面亲疏水旋转组件5为面反应,可适用于不同黏度的流体,便于流体形成不同形态如液膜,液滴及液丝等,流体不同的形态控制取决于曲面亲疏水旋转组件5的曲率、接触角亲疏水程度以及驱动电机13的转速等,曲面亲疏水旋转组件5的设置进一步丰富了液体经处理后的形态,所述曲面亲疏水旋转组件5与空心轴外表面的连接方式可以为焊接。

[0059]

效果测试

[0060]

对本方案中实施例1-3中的高粘流体形态尺寸精准控制的连续生成装置与传统重力场微流控连续尺寸控制装置,该装置与本方案结构不同的是动力装置为输送泵,所述输送泵将物料由进料组件传输至空心轴组件,且传统重力场微流控连续尺寸控制装置的空心轴组件为固定的,不能自转,将本装置和上述的传统重力场微流控连续尺寸控制装置进行对比:

[0061]

物料a的粘度为10.23万厘泊,物料b粘度为7万厘泊,使用传统微流控连续操作批量生产高粘度微液滴,处理量每小时10kg,采用普通恒压泵,无法处理,改用超高压泵后,压力达到100bar,紧接着发生泄漏和设备损害。

[0062]

而采用实施例1-3中的高粘流体形态尺寸精准控制的连续生成装置,可采用普通恒压泵,当转速达到n1时,压力降至3.2bar左右,实现了连续进料和出料,并能精确控制高粘流体形态及尺寸,当转速进一步升到n2时,撤去与进料管组件对接的泵,纯粹利用离心力连续驱动物料a和物料b,通用可以实现连续进料和出料,并精确控制流体形态及尺寸,实现大批量的连续化生产及工业化,长时间生产,设备没有发生泄漏及损坏。本实用新型的内容并不局限在上述的实施例中,本领域技术人员在本实用新型的技术指导思想内得出的其他

实施例,都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1